2. 哈尔滨工业大学 航天学院 航天科学与力学系, 哈尔滨 150001

2. Department of Astronautics and Mechanics, School of Astronautics, Harbin Institute of Technology, Harbin 150001, China

3D打印技术又称为增材制造技术,ISO/ASTM国际标准组织F42增材制造技术委员会对其的定义为:根据三维模型数据,通过逐层堆积材料的方式进行加工,有别于传统减材制造和等材制造技术,通常采用喷头、喷嘴或其他打印技术进行材料堆积的一种制造加工方法[1]。

3D打印集新材料、计算机科学、光学、控制、机械等技术于一体,具有明显的数字化特征。该技术在材料加工方式上与传统减材制造和等材制造技术具有本质区别,具有自动化程度高、精度高、生产灵活、整体成型免装配、原材料利用率高、适合复杂结构快速制造、满足个性化定制需要、结构设计制造一体化等突出优点[2-9]。3D打印技术的有效应用将推动结构设计制造由"为制造而设计"向"为设计而制造"的理念转变[8, 10],并有望与其他数字化生产模式共同推动第三次工业革命的实现[11-12]。在"中国制造2025"国家规划中,3D打印技术作为加快实现智能制造的重要手段,对于推动中国制造业由"中国制造"向"中国智造"转型升级具有十分重要的意义[13]。

复合材料以其优越的力学性能、可设计性、耐腐蚀、抗疲劳等诸多优点越来越多地被应用于航空航天、海洋工程与舰船、先进轨道交通、新能源汽车、生物医疗、电子电器等诸多领域。在民用航空领域,波音B787和空客A350XWB客机复合材料用量均已达到结构总质量的50%以上[14]。然而,尽管复合材料已大规模应用,但由于传统制造工艺的限制,连续纤维增强复合材料依然无法应用于一些复杂构型结构。近年来,3D打印技术的快速发展有望实现复杂几何形状复合材料结构的有效制造。3D打印与纤维增强复合材料的结合可充分发挥3D打印的制造优势和复合材料的性能优势,实现高性能、高附加值、定制化复合材料结构的有效制造,进一步扩大纤维增强复合材料的应用范围[7, 9, 15-18]。

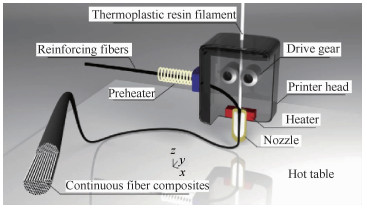

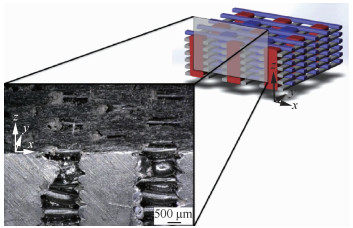

图 1[19]为基于熔融沉积成型(Fused Deposition Modeling,FDM)的连续纤维增强复合材料3D打印示意图,打印系统包括送丝机构、加热块、打印喷嘴、工作台、运动机构以及控制系统。打印时,线材通过送丝机构不断运送纤维丝束到打印喷嘴中并被加热至熔融状态,控制系统根据分层截面信息控制打印喷嘴沿一定路径和速度移动,处于熔融状态的材料从打印喷嘴中被挤出并与上一层材料粘结,然后在空气中冷却固化。每成型一层,打印喷嘴或工作台将上/下移动一层距离,并继续下一层材料的填充打印,直至最终完成整个构件的打印。

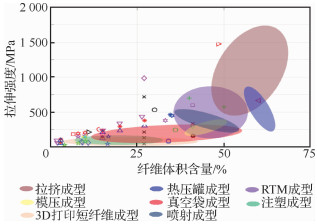

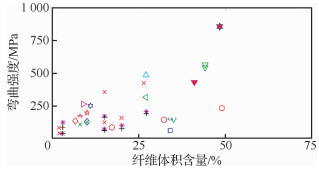

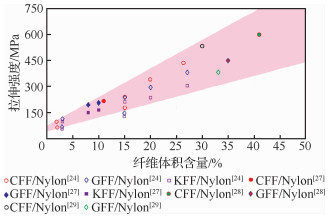

文献[9]对3D打印短纤维增强复合材料的力学性能进行总结分析发现:短纤维增强复合材料的拉伸强度通常为30~70 MPa,拉伸模量通常为2~15 GPa; 通过添加短纤维仅能有限改善基体的力学性能,且提升通常小于20%[20]。为进一步获得力学性能更为优异的3D打印纤维增强复合材料,研究人员提出了连续纤维增强复合材料FDM制造工艺。图 2总结对比了采用不同工艺制备的纤维增强复合材料拉伸强度的变化范围[19, 21-39],不同形状标记点代表不同文献中采用FDM工艺打印制备的连续纤维增强复合材料拉伸强度。可看出随纤维体积含量的不断增加,3D打印复合材料的力学性能呈现显著改善趋势,达到甚至超过传统工艺制备复合材料的强度水平。

连续纤维增强复合材料的3D打印技术已经成为当前一个研究热点,也是3D打印复合材料结构应用面临的重要挑战之一,该技术的发展成熟有望实现高性能连续纤维增强复合材料在复杂构型结构中的有效应用。

本文针对连续纤维增强复合材料3D打印技术的研究现状进行分析和总结。首先,详细讨论分析FDM打印工艺参数对复合材料力学性能的影响机制及研究现状;其次,对3D打印连续纤维增强复合材料在典型载荷下的力学行为及其损伤破坏规律进行总结分析和讨论;再次,对3D打印连续纤维增强复合材料的强度/刚度分析预测方法进行介绍;最后,基于国内外研究现状,对今后的研究方向和发展趋势进行总结和展望。

1 3D打印复合材料工艺参数影响研究现状当前,3D打印工艺主要包括[2, 5-7, 16, 21, 40-42]:熔融沉积成型、液态树脂光固化成型(Stereo Lithography Apparatus,SLA)、选择性激光烧结成型(Selective Laser Sintering,SLS)、薄材叠层实体制造(Laminated Objected Manufacturing,LOM)等。其中,由于FDM技术具有设备简单、工艺成熟、成本低、环境友好等诸多突出优点,成为当前应用最为广泛的一种3D打印技术[5-7, 21, 41-42]。

通过在聚合物基体材料中加入增强纤维或微纳米颗粒,可有效提高3D打印复合材料的力学性能[9, 21, 41-46]。根据增强纤维的不同,3D打印复合材料可划分为短纤维增强复合材料和连续纤维增强复合材料两类。其中,FDM、SLA、SLS、LOM等增材制造工艺均可用于短纤维增强复合材料的制备,但连续纤维增强复合材料当前通常仅采用FDM工艺制备[47]。

目前,用于FDM打印的聚合物树脂以热塑性树脂居多,主要包括聚乳酸(PLA)[3-4, 6-7, 9, 16, 18, 46]、尼龙(PA)[6, 21, 48]、丙烯腈-丁二烯-苯乙烯(ABS)[43, 48]、聚苯硫醚(PPS)[42, 48]、聚碳酸酯(PC)[6, 48-49]和聚醚醚酮(PEEK)[5, 17, 46]等。由于热固性树脂较长的聚合交联反应时间,材料难以实现实时原位固化[50-52],因此在成型上还存在一定困难。当前采用热固性树脂进行连续纤维增强复合材料3D打印的公开报道相对较少,文献[53-54]对连续纤维增强热固性环氧树脂基复合材料的3D打印工艺及力学性能进行了一定的探索和研究。

影响熔融沉积成型FDM打印复合材料力学性能的因素主要包括以下4个方面[55]:原材料、打印机、打印工艺参数、环境因素。

3D打印连续纤维增强复合材料的原材料包括聚合物树脂和增强纤维,原材料的性能差异将对3D打印复合材料的力学性能产生较大影响。在选取原材料时,需要从材料的物理性能、化学性能、热性能以及组分结合性能等多方面综合考虑增强纤维和聚合物树脂基体之间的匹配性。

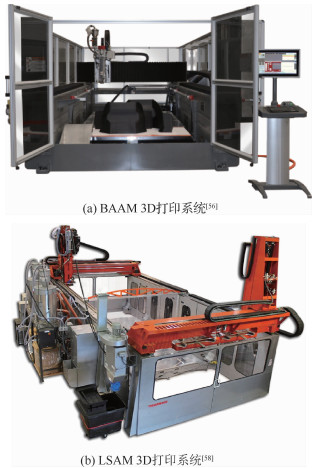

打印机主要决定3D打印的效率和精度。为了提高3D打印效率,满足大尺寸复合材料结构件的快速精密制造需要,美国橡树岭国家实验室与辛辛那提公司合作研发了大尺寸增材制造系统BAAM(Big Area Additive Manufacturing),如图 3(a)[56]所示。采用该增材制造系统可以实现6.0 m ×2.5 m×1.8 m尺寸复合材料结构件的有效打印,每小时打印材料输出可达45 kg[9, 57]。美国Thermwood公司同样推出了大尺寸增材制造系统LSAM(Large Scale Additive Manufacturing),如图 3(b)[58]所示。采用该增材制造系统可以实现30.0 m×3.0 m×1.5 m尺寸复合材料结构件的有效打印,每小时打印材料输出可以达到226 kg[9]。

|

| 图 3 大型增材制造系统 Fig. 3 Large-scale additive manufacturing system |

3D打印复合材料的力学性能与界面性能、纤维体积含量密切相关[3]。界面性能又与成型温度、压力密切相关,纤维体积含量主要由打印层厚度和扫描间距两个打印工艺参数决定。目前,针对3D打印复合材料力学性能影响因素的研究多集中于打印工艺参数的研究,这些工艺参数主要包括打印温度、纤维体积含量、打印层厚度、材料堆叠方式、材料填充模式、打印线材扫描间距等。不同打印工艺参数对复合材料最终力学性能的影响不尽相同;同时,实际打印过程也会受诸多客观因素的限制,很难保证各3D打印工艺参数均为最优值。因此,3D打印工艺参数的最终选取是多种因素综合考虑之后的折中结果。

环境因素主要包括温度和湿度两个方面。不同的环境条件会对打印过程中树脂的黏性、表面张力、冷却速率和固化行为产生影响,从而最终影响打印结构的力学性能[9, 22, 55]。

本节主要从打印温度、打印层厚度、增强纤维类型、打印材料堆叠方式、纤维体积含量和打印扫描间距6个方面详细分析讨论工艺参数对3D打印复合材料力学性能产生影响的内在机制,总结国内外相关研究的重要结论和发现。

1.1 打印温度合理的打印温度对3D打印复合材料的有效制备至关重要。较低的打印温度将导致树脂黏性偏高、流动性较差,很难进行有效打印;较高的打印温度将导致树脂流动性过高甚至引起树脂材料分解,也不利于3D打印的精确成型。通常情况下,3D打印的打印温度选取范围是在打印树脂材料的玻璃化转变温度Tg之上、热分解温度Td之下。

打印温度对连续纤维增强复合材料的力学性能产生影响的根本原因在于:打印温度会影响树脂基体的熔融流动性,随着树脂基体流动性的增强,在一定压力作用下树脂材料更容易流动到连续纤维束内部,浸渍程度的增加会促进纤维/基体界面结合性能的改善;同时,树脂基体流动性的增强也会改善3D打印过程中相邻铺层之间及相邻打印线材之间界面的结合性能,最终使打印结构的力学强度得到显著提升[59]。

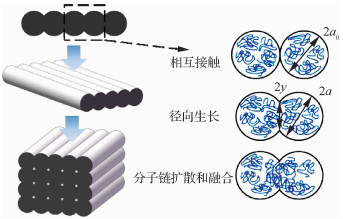

良好的界面性能对于复合材料的宏观力学性能至关重要。3D打印线材之间界面的形成过程如图 4[59]所示,具体包括打印线材表面相互接触、相邻线材之间的径向生长、分子链扩散和融合3个阶段。由图 4[59]可以看出:3D打印复合材料具有多界面的特征,文献[60]将其具体划分为纤维/基体界面、相邻打印线材之间的界面和相邻打印铺层之间的界面。这些界面性能都会不同程度地对复合材料宏观力学性能产生影响。通常情况下,合理的打印温度将有利于打印线材在相对较长的时间内保持在玻璃化转变温度之上,这一方面有利于树脂与纤维束之间的充分浸渍,从而获得性能良好的纤维/基体界面;另一方面也有利于打印线材接触表面附近分子链发生充分的扩散和融合,促进打印线材接触面附近的径向生长,最终形成性能良好的界面。

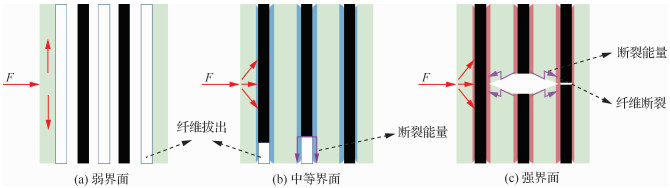

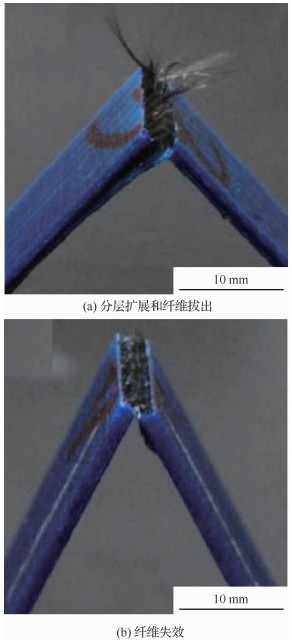

国内外研究人员对不同打印温度下3D打印连续纤维增强复合材料的力学性能进行了大量的分析研究。Tian等[60]发现:当打印温度偏低时(180 ℃),连续碳纤维增强PLA复合材料的界面性能较差,纤维与基体之间不能有效传递载荷,导致复合材料弯曲强度较低(110 MPa),在其损伤断面上会观测到大量的纤维拔出和分层扩展。随着打印温度的升高(240 ℃),界面性能会显著改善,对应的弯曲强度较180 ℃打印条件下提高了40.9% (155 MPa)。界面性能的改善也会对材料的破坏模式产生影响,此时主要发生纤维断裂。Liu等[61]在后续的3D打印连续碳纤维增强尼龙复合材料研究中提出:不同纤维/基体界面强度下,3D打印复合材料的失效模式会存在差异,如图 5[61]所示。当界面性能较差时,复合材料在外载荷作用下会出现大量的纤维拔出;当界面强度过高时,主要发生纤维脆性断裂;这两种失效模式的单独出现对复合材料力学性能的有效提升都是不利的。Tian等[61]认为:仅当界面性能适中、复合材料在外载荷作用下同时发生纤维断裂和纤维拔出时,复合材料的力学性能才能达到最优。

Akasheh和Aglan[23]通过对3D打印含缺口试验件的拉伸断面进行分析观测认为:优化打印温度可改善纤维/基体界面的结合情况,进而有效改善3D打印复合材料的力学性能。单忠德等[62]在3D打印温度影响研究中同样发现:随打印温度提高,连续纤维增强复合材料的力学性能会得到显著改善;当打印温度由180 ℃升高到220 ℃时,复合材料的拉伸强度提高了19.7%(188 MPa vs 225 MPa),弯曲强度提高了8.0%(274 MPa vs 296 MPa)。

打印温度对复合材料层间力学性能的影响更为显著。Young等[63]采用热感摄像机对复合材料3D打印线材在沉积过程中的温度变化进行实时监控发现:打印线材温度在沉积过程中会迅速降低到玻璃化转变温度Tg之下,从而限制打印线材界面附近分子链的充分扩散和融合,导致3D打印复合材料的层间断裂韧性远低于传统工艺制备复合材料的层间断裂韧性。文献[64]对比分析了不同打印温度下ABS聚合物的层间断裂特性:随着打印温度的升高,3D打印ABS的层间断裂韧性提升了80.7%;其原因在于ABS树脂的黏性随着打印温度的升高而下降,打印过程中ABS流动性的增强有利于相邻打印铺层之间孔隙缺陷的减少和界面结合情况的改善,最终使3D打印材料的层间断裂韧性得到显著提升。

明越科等[51, 54]提出了一种连续纤维增强热固性复合材料3D打印工艺;该工艺具体可以划分为打印线材制备、3D打印预成型体和预成型体固化3个主要步骤。Ming等[54]在对固化温度的影响研究中发现:当打印温度较低时,热固性树脂的聚合交联反应速率偏低;随着打印温度的升高,聚合交联反应速率加快,3D打印复合材料的力学性能会得到显著改善。同时,Ming等[54]特别指出:固化温度过高会导致固化剂颗粒扩散速率与热固性树脂基体聚合交联反应速率之间不匹配,从而引起材料内应力偏高,最终对材料的力学性能产生不利影响。

以上研究充分表明:打印温度对复合材料的宏观力学性能有显著影响。在综合考虑打印材料自身性能基础上,打印温度的选取是一个不断优化折中的过程。在合理的打印温度条件下,复合材料中不同界面应当具有合理的强度/刚度匹配特性,从而使复合材料的宏观力学性能达到最优。一般情况下,较高的打印温度将有助于提高复合材料的界面性能、减小材料孔隙率,进而获得力学性能更优的复合材料;但过高的打印温度也会导致打印材料流动性过高或发生热分解,影响结构的成型精度和性能。

1.2 打印层厚度打印层厚度对FDM打印复合材料的制造精度、打印效率和力学性能都会产生影响。打印层厚度决定了打印喷头与先前打印沉积材料之间的空间距离;一方面,较小的打印层厚度有利于增强打印喷头在打印过程中对材料的压实作用,从而促进处于熔融状态树脂基体更好地对增强纤维进行浸渍,改善纤维/基体界面性能;另一方面,压实作用也有利于改善相邻打印线材之间及相邻打印铺层之间界面的结合性能[4, 55, 62, 65]。同时,打印层厚度也会对材料中的纤维体积含量及孔隙率产生影响。随着打印层厚度的降低,材料的纤维体积含量呈上升趋势,对应的孔隙率呈下降趋势。

单忠德等[4]发现:随着打印层厚度由0.8 mm上升到1.2 mm,3D打印复合材料的拉伸强度和弯曲强度分别下降了33.82%和37.17%。Tian等[60]在打印层厚度为0.3~0.8 mm范围内详细讨论了3D打印连续碳纤维增强PLA复合材料弯曲强度、弯曲模量的变化规律;随着打印层厚度的提高,复合材料的弯曲强度和弯曲模量分别下降了58.9%和66.3%。综合考虑复合材料的力学性能和打印效率,Tian等[60]建议单层打印厚度选取范围为0.4~0.6 mm;特别当打印层厚度为0.5 mm时,复合材料的弯曲强度和弯曲模量分别达到了176 MPa和10.8 GPa。此外,打印层厚度的不同也会对3D打印碳纤维增强PLA复合材料的弯曲失效模式产生影响;当打印层厚度较低时,复合材料的界面结合性能较好,损伤断面上观测不到显著的分层扩展;当打印层厚度较高时,复合材料的界面结合性能变差,损伤断面上会出现明显的分层扩展和纤维拔出现象。Tian等[66]在打印层厚度对复合材料波纹夹芯板力学性能影响研究中同样发现:随着打印层厚度的降低,复合材料力学性能会有所改善,其主要原因在于3D打印复合材料的纤维体积含量随打印层厚度的降低而升高。Hu等[67]在不同打印参数影响研究中发现:打印层厚度对复合材料弯曲性能的影响最为显著,随着打印层厚度的降低,3D打印连续纤维增强复合材料的弯曲强度和弯曲模量最高可以达到610.1 MPa和40.1 GPa;材料中孔隙缺陷减少和纤维体积含量增加是导致复合材料弯曲性能显著改善的主要原因。Ning等[65]在FDM打印参数影响研究中同样发现打印层厚度的降低会降低复合材料的孔隙率,从而改善材料的力学性能。Chacón等[24, 68-70]在尼龙材料的3D打印研究中发现:打印层厚度对材料力学性能的影响还与具体的材料堆叠方式和载荷作用形式相关。

文献[54]对3D打印连续纤维增强热固性复合材料的工艺参数影响研究中发现:当打印层厚度较大时,较弱的压实作用将导致相邻铺层之间界面结合性能较差;但当打印层厚度过小时,过强的压实作用又会导致纤维断裂和打印喷嘴阻塞;只有当打印层厚度选取合理时,3D打印连续纤维增强热固性复合材料的表面才会比较平整,材料中纤维连续性较好、孔隙率较低,复合材料的力学性能才能达到最佳。

可以看出,通过降低打印层厚度可实现3D打印纤维增强复合材料力学性能和打印精度的改善。但需要指出的是:较低的打印层厚度在引起结构打印时间显著增加、打印效率显著降低的同时,也会导致纤维在打印过程中易于发生磨损和断裂,进而对复合材料的力学性能产生不利影响。因此,在选取打印层厚度时,必须综合考虑材料力学性能、打印精度与打印效率之间的关系,进行折中处理。

1.3 增强纤维类型连续碳纤维线材(Carbon Fiber Filaments,CFF)、连续玻璃纤维线材(Glass Fiber Filaments,GFF)和连续芳纶纤维线材(Kevlar Fiber Filaments,KFF)被广泛应用于复合材料3D打印当中,这些线材中纤维体积含量通常在34.5%左右[24-26],纤维和基体的基本力学性能参数见表 1[68, 71-73]。

| 参数 | 碳纤维 | 玻璃纤维 | 芳纶纤维 | PLA | 尼龙 | ABS |

| 拉伸强度/MPa | 700 | 590 | 610 | 15.5~72.2 | 54 | 36.0~71.6 |

| 拉伸模量/GPa | 54 | 21 | 27 | 0.20~0.36 | 0.94 | 0.10~2.41 |

| 拉伸失效应变/% | 1.5 | 3.8 | 2.7 | 0.5~9.2 | 260 | 3~20 |

| 弯曲强度/MPa | 470 | 210 | 190 | 52.0~115.1 | 32 | 48~110 |

| 弯曲模量/GPa | 51 | 22 | 26 | 0.24~0.49 | 0.84 | 1.92~2.51 |

| 弯曲失效应变/% | 1.2 | 1.1 | 2.1 | |||

| 压缩强度/MPa | 320 | 140 | 97 | |||

| 压缩模量/GPa | 54 | 21 | 28 | |||

| 压缩失效应变/% | 0.7 | 1.5 |

当前针对纤维类型的影响研究主要集中于以上3种连续纤维,选取不同类型的增强纤维进行3D打印,对应复合材料的力学性能会存在显著差异。这一方面与增强纤维自身的力学性能密切相关;另一方面,不同纤维与树脂基体之间的界面性能差异也会对复合材料的宏观力学性能产生影响。

图 6为文献[24, 27-29]采用FDM增材制造技术制备的不同类型纤维增强尼龙复合材料的拉伸强度试验测试结果。可以看出,在相同的纤维体积含量下,碳纤维增强尼龙复合材料的强度最高,随着纤维体积含量的增加,碳纤维增强尼龙复合材料的拉伸强度最高可以达到600 MPa,超过了典型航空铝合金材料的拉伸强度。Dickson等[27]对比分析了采用连续碳纤维、连续玻璃纤维和连续芳纶纤维作为增强相时,3D打印复合材料拉伸性能和弯曲性能的异同;研究表明碳纤维增强复合材料的力学性能最好,玻璃纤维增强复合材料的力学性能次之,芳纶纤维增强复合材料的力学性能最差。除了纤维自身性能的差异之外,Dickson等[27]认为芳纶纤维与尼龙基体之间界面结合性能较差也是导致其力学性能偏差的一个重要原因。Caminero等[70]在不同纤维增强3D打印复合材料层间力学性能研究中同样认为芳纶纤维与尼龙基体之间界面结合性能较差是导致其层间剪切强度偏低的原因。文献[24, 31, 69]均发现3D打印碳纤维增强复合材料的宏观力学性能最好。

|

| 图 6 不同纤维类型3D打印复合材料拉伸强度 Fig. 6 Tensile strength of 3D printed composites with different fiber types |

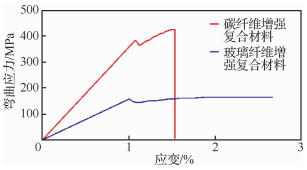

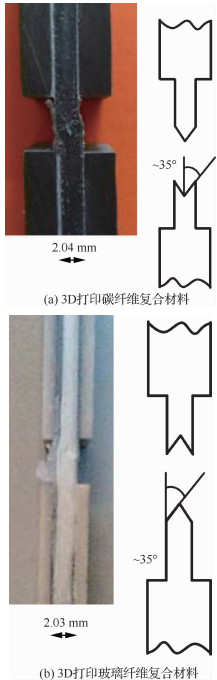

Goh等[28]在3D打印碳纤维增强复合材料和玻璃纤维增强复合材料研究中发现:两种复合材料在拉伸载荷作用下的损伤破坏机制相似,主要发生纤维断裂、基体剪切失效、分层扩展和相邻打印线材之间的劈裂;但两种复合材料在弯曲载荷作用下的损伤破坏机制存在显著差异,碳纤维增强复合材料在弯曲载荷作用下的初始损伤发生在试验件受压一侧,当受拉一侧发生纤维断裂时,试验件发生最终破坏;玻璃纤维增强复合材料的初始损伤发生在试验件受拉一侧,其最终破坏是由于试验件受压一侧发生纤维屈曲和分层损伤扩展所致;损伤演化机制的不同将导致两种复合材料的弯曲载荷位移曲线显著不同,如图 7[28]所示。Oztan等[30]采用碳纤维和芳纶纤维对尼龙基体进行增强后,发现3D打印复合材料的拉伸强度提高了2~11倍,拉伸强度最高达到航空铝合金的强度水平。不同纤维增强复合材料的破坏模式存在差异,碳纤维增强复合材料呈现脆性断裂特征,而采用±45°芳纶纤维增强的复合材料则表现出基体失效占主导的破坏模式。

以上研究表明: 纤维自身力学性能和纤维/基体界面结合性能的差异将对3D打印复合材料的宏观力学性能及损伤破坏模式产生显著影响。通常情况下,3D打印碳纤维增强复合材料的宏观力学性能最好,玻璃纤维增强复合材料的宏观力学性能次之,芳纶纤维增强复合材料的宏观力学性能最差。

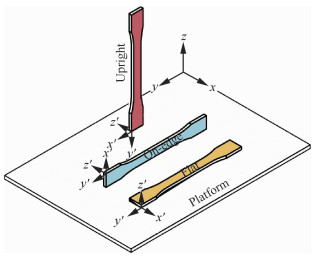

1.4 打印材料堆叠方式3D打印在结构制造方面具有很高的灵活性,根据结构的几何形状特征,可以采用不同的方式进行材料逐层堆叠累积。打印材料的逐层堆叠方式也是影响复合材料力学性能的一个重要因素。根据ISO/ASTM 52921—2013标准规定[74],在如图 8[68]所示的xyz坐标系中,z轴代表 3D打印材料的逐层堆叠方向。可以看出,对于具有相同几何外形的试验件,可采用不同的材料堆叠方式进行打印。不同堆叠方式下,3D打印试验件的微观组织结构形式将存在显著差异,外载荷作用下打印线材的具体受力情况也不尽相同,最终会对其宏观力学性能及损伤破坏模式产生重要影响。

当前针对堆叠方式的影响研究大多以试验测试为基础,结合损伤机制分析在一定程度上揭示堆叠方式对3D打印复合材料力学性能产生影响的原因。Chacón等[24, 68-69]系统研究了图 8[68]所示3种材料堆叠方式(即沿水平方向堆叠(Flat)、沿侧边方向堆叠(On-edge)和沿垂直方向堆叠(Upright))对复合材料力学性能的影响。对纯PLA树脂的3D打印研究[68]表明:沿水平方向和沿侧边方向堆叠试验件的力学性能较好,而沿垂直方向堆叠试验件的力学性能较差;损伤机制分析表明:不同堆叠方式会对材料的拉伸失效模式产生影响,沿垂直方向堆叠试验件在拉伸载荷作用下主要发生相邻打印线材界面脱粘失效(Inter-layer Fusion Bond Failure),此时界面性能会对材料的拉伸性能产生决定性影响;沿侧边方向和沿水平方向堆叠情况下,打印线材的打印路径方向与拉伸载荷作用方向相同,拉伸载荷作用下打印线材能够有效承载,此时材料主要发生层内失效(Trans-layer Failure)。文献[69]对3D打印碳纤维增强尼龙复合材料在不同堆叠方式下的冲击断面进行扫描电镜(SEM)分析观测发现:不同堆叠方式下,复合材料在冲击载荷作用下的失效模式存在显著差异;水平堆叠方式下,相邻铺层之间的界面性能决定了复合材料冲击性能的优劣;沿侧边堆叠方式下,纤维是主要的承载相,此时在损伤断面上会观测到较多的纤维断裂;因此,沿侧边方向堆叠复合材料较沿水平方向堆叠复合材料能获得更优的抗冲击性能。但Chacón等[24]在3D打印复合材料堆叠方式影响研究中得到的结论与文献[69]所得结论不同,Chacón等[24]定性分析认为:与沿侧边堆叠方向相比,水平堆叠方向情况下复合材料纤维体积含量更高是导致其拉伸性能和弯曲性能更好的原因。文献[75]在对沿水平方向和沿垂直方向堆叠的碳纤维增强PA6复合材料的弯曲性能研究中,同样发现水平方向堆叠复合材料具有更好的力学性能。文献[76]对采用选择性激光烧结技术制备的复合材料进行研究发现:材料中的孔隙缺陷通常集中于相邻铺层之间的区域,不同堆叠方式材料内部孔隙缺陷数量会存在一定程度差异。但对于采用FDM工艺打印制备的纤维增强复合材料,不同堆叠方式下孔隙缺陷多少是否存在差异还鲜见公开发表的文献。笔者认为:不同堆叠方式下孔隙率如果存在差异,这也将是导致3D打印复合材料力学性能不同的一个重要原因。

通过已有研究可以看出:3D打印复合材料的具体堆叠方式对其宏观力学性能会产生显著影响。值得注意的是,不同载荷下堆叠方式对复合材料力学性能的影响不尽相同。其原因可以概括为以下3个方面:①不同堆叠方式复合材料的微观结构形式会存在差异,导致其在不同载荷作用下的承载特性和损伤失效机制显著不同;②不同堆叠方式也会对复合材料的纤维体积含量产生影响;③堆叠方式不同也可能导致复合材料的孔隙率存在差异。

1.5 纤维体积含量增强纤维是复合材料的主要承载相,纤维含量对复合材料的力学性能起决定性作用。图 2[19, 21-39]给出了采用不同成型工艺制备复合材料的纤维体积含量范围及相应的拉伸力学性能,可以看出随着纤维体积含量的增加,复合材料的力学性能均呈显著改善趋势。图 6[24, 27-29]为不同类型纤维增强尼龙复合材料的拉伸性能随纤维体积含量的变化情况,同样可以看出随着纤维体积含量的逐渐增加,复合材料的力学强度呈显著上升趋势。

目前,3D打印连续纤维增强复合材料的纤维体积含量通常不超过50%[25, 27-31, 33],低于传统工艺制备复合材料的纤维体积含量。3D打印复合材料纤维体积含量偏低是导致其力学强度偏低的一个重要原因。同时,随着纤维体积含量的增加,纤维在3D打印过程中的充分浸渍将变得更加困难,导致3D打印复合材料纤维/基体界面结合强度下降的同时,也会在材料中引入更多的孔隙缺陷,最终对复合材料的力学性能产生不利影响。

Dickson等[27]发现:3D打印复合材料的拉伸性能在一定范围内随纤维体积含量的增加而显著改善,但当纤维体积含量超过某一水平时,复合材料力学性能的改善幅度将有所下降。Dickson等[27]认为:随着纤维体积含量的不断增加,材料在打印过程中会出现更多的孔隙缺陷,从而导致其力学性能的改善幅度有所下降。Chacón等[24, 69]认为纤维体积含量的增加会对3D打印复合材料产生两种截然不同的效果:一方面,纤维含量的增加会阻碍复合材料中的损伤演化,对材料力学性能改善起到积极作用;另一方面,纤维含量的增加会导致纤维的充分浸渍更加困难,引起纤维/基体界面强度下降的同时会在材料中引入更多的孔隙缺陷,最终对复合材料的力学性能产生不利影响。文献[31]指出:纤维体积含量对复合材料拉伸力学性能的影响还与铺层方式相关;特别地,纤维含量变化对0°/90°打印复合材料拉伸性能的影响较其对0°单向打印复合材料的影响更为显著。

可以看出:纤维体积含量对复合材料的力学性能影响显著。随着纤维体积含量的增加,复合材料的力学性能通常呈显著改善趋势。同时需要引起注意的是:当前3D打印复合材料的纤维体积含量仍然较低(<50%),并且随着纤维体积含量的增加,纤维的充分浸渍仍然无法有效保障,打印材料中的孔隙缺陷也会增多,这都会对复合材料力学性能的改善产生不利影响。

因此,在今后的研究中,一方面应进一步探索提高3D打印复合材料纤维体积含量的有效方法;另一方面,也应深入研究解决如何改善高纤维体积含量下纤维的充分浸渍问题,解决3D打印复合材料孔隙率偏高的问题,从而最终实现有效打印具有良好力学性能的高纤维体积含量复合材料,满足复杂工程结构对于高性能复合材料的应用需求。

1.6 打印扫描间距扫描间距是指相邻打印线材之间的中心距离,为保证相邻打印线材之间的充分接触,打印线材之间需要有一定的重叠。扫描间距的不同会导致打印过程中成型压力的不同,进而对纤维浸渍程度、相邻打印线材之间和相邻打印铺层之间的界面性能产生影响[4, 60]。当扫描间距过小、重叠搭接部分比例过高时,打印结构中会出现纤维磨损和断裂现象;扫描间距过大则会导致相邻打印线材之间无重叠搭接而出现明显的孔隙缺陷,如图 9[7]所示。同时,扫描间距的不同也会对复合材料的纤维体积含量产生影响。

单忠德等[4]在PLA/连续碳纤维增强复合材料3D打印研究中发现:随着扫描间距由0.50 mm上升到1.10 mm,3D打印复合材料的拉伸强度和弯曲强度均呈现先上升后下降的变化规律;当扫描间距为0.65 mm时,3D打印复合材料的力学性能最佳;当扫描间距过小时(如0.50 mm、0.55 mm、0.60 mm),打印过程中会发生纤维磨损断裂和翘曲现象,导致打印试验件的力学性能较差;当扫描间距大于0.65 mm时,扫描间距的增加在引起纤维体积含量下降的同时也会降低纤维的浸渍程度,从而导致复合材料的力学强度随着扫描间距的增加而下降。Tian等[60]在0.40~1.80 mm范围内详细讨论了扫描间距对3D打印复合材料弯曲性能的影响,发现随扫描间距的增加,复合材料的弯曲强度和弯曲模量分别下降了60.7%和79.3%;较小的扫描间距有利于改善3D打印复合材料的界面结合性能,从而获得力学性能更为优异的复合材料结构。Tian等[61]的后续研究及文献[77-78]的研究中均得到相同的结论。

由以上研究可以看出:扫描间距对复合材料的力学性能有显著影响。当扫描间距过小时,打印过程中除了会出现纤维磨损和断裂现象之外,相邻打印线材的过渡重叠也将导致打印铺层表面出现明显的不平整,引起打印喷嘴与已沉积材料在打印相邻铺层材料时发生剐蹭;扫描间距过大会导致3D打印复合材料纤维体积含量降低、界面性能劣化、孔隙率升高。这都将对复合材料的力学性能产生不利影响。

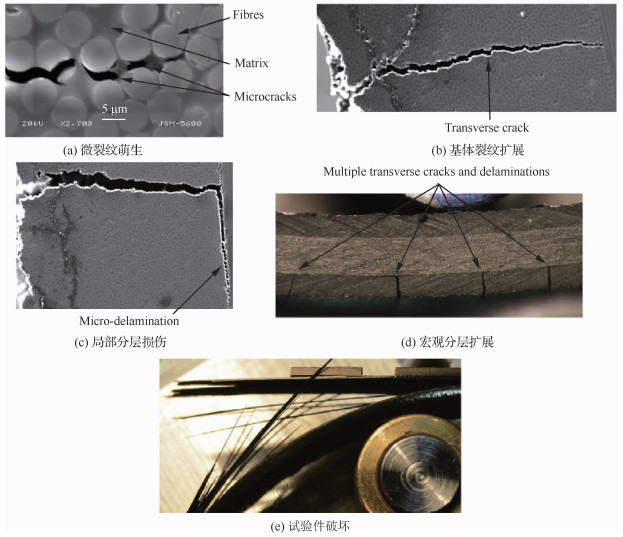

2 3D打印复合材料的力学性能及损伤破坏复合材料的力学性能主要由纤维、基体、纤维/基体界面3个区域性能共同决定。组分构成的复杂性将导致复合材料在外载荷作用下发生多种不同形式的损伤演化,其最终破坏是多种损伤耦合作用的共同结果。国内外已有大量研究表明复合材料的主要损伤形式[79-90]包括纤维断裂、基体开裂、纤维/基体界面脱粘、分层扩展、纤维拔出、纤维屈曲等。对复合材料的典型微观损伤演化过程进行原位分析观测[88-90]发现在外载荷作用下,复合材料首先在纤维/基体界面附近和基体中发生微裂纹萌生(如图 10(a)[90]所示);然后,这些微观初始损伤将在纤维/基体界面附近和基体中逐渐累积并形成基体裂纹扩展(如图 10(b)[90]所示);随后,当基体裂纹扩展至相邻铺层之间的界面附近时会导致局部分层损伤的出现(如图 10(c)[90]所示);再次,随着局部分层损伤的不断融合和扩展,复合材料相邻铺层之间会出现显著的分层扩展(如图 10(d)[90]所示);最后,随着载荷的进一步增加复合材料将发生最终破坏(如图 10(e)[90]所示)。

近年来,国内外研究人员主要从拉伸、弯曲、压缩、层间剪切、层间断裂等方面对3D打印连续纤维增强复合材料的力学性能开展研究[55]。其中,针对拉伸和弯曲性能的研究报道相对丰富,而针对压缩、层间剪切、层间断裂等方面的研究则比较有限。本节主要从拉伸、弯曲、压缩和层间力学性能4个方面对3D打印连续纤维增强复合材料的宏观力学性能及损伤破坏演化规律进行分析总结,介绍国内外相关研究的最新成果及发现。

2.1 拉伸性能3D打印连续纤维增强复合材料的拉伸性能与纤维类型、纤维体积含量及纤维/基体界面性能密切相关。拉伸载荷作用下,纤维是主要的承载相,纤维体积含量及纤维自身性能直接决定了复合材料拉伸性能的优劣;同时,纤维/基体界面性能也会对复合材料的拉伸性能产生影响。由图 2[19, 21-39]中数据可以看出,复合材料的拉伸强度随着纤维体积含量的增加呈显著上升趋势,达到甚至超过航空铝合金的拉伸强度。

图 6总结了文献[24, 27-29]中3D打印的不同纤维增强尼龙复合材料拉伸强度的变化情况,其拉伸强度随纤维体积含量的变化规律与图 2[19, 21-39]中的强度变化趋势相同。在一定的纤维体积含量下,3D打印碳纤维增强复合材料通常表现出最优的强度性能,而采用芳纶纤维增强的复合材料其力学性能通常较差。

增加纤维体积含量对3D打印复合材料力学性能的改善具有积极的意义,但同时需要引起足够重视的是高纤维体积含量下3D打印复合材料的纤维浸渍问题、孔隙率偏高问题依然突出[24, 27, 69-70, 91]。由于在3D打印成型过程中未施加压力,相邻打印线材及相邻打印铺层之间材料重叠程度较差、材料压实不够充分,最终引起FDM打印连续纤维增强复合材料孔隙率偏高[25, 55, 69]。同时,打印喷嘴形状、树脂基体和增强纤维的不均匀分布等也会影响3D打印复合材料的孔隙率,进而影响其力学性能[55]。

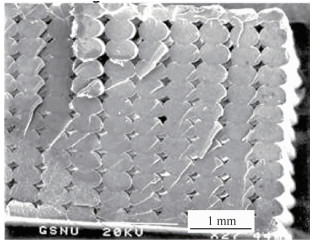

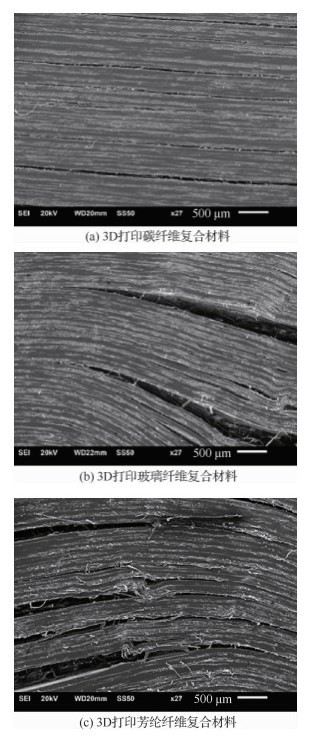

孔隙率较高是导致3D打印工艺较传统工艺制备复合材料力学性能偏差的一个重要原因。3D打印复合材料的孔隙率通常在11%~17%之间[25, 63, 92],远高于传统工艺制备复合材料的孔隙率(<1%)[39]。单忠德等[15]对3D打印连续纤维增强复合材料微观组织结构进行观测发现:大量的孔隙缺陷会对复合材料的力学性能产生不利影响。因此,对于3D打印复合材料,可以通过进一步降低材料孔隙率改善其力学性能。

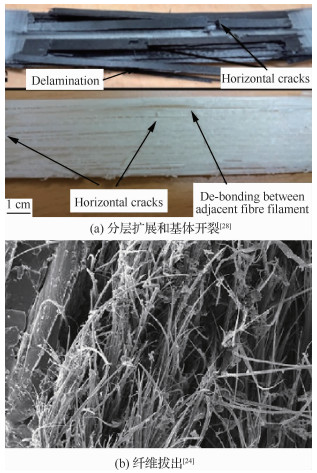

Goh等[28]在3D打印碳纤维增强复合材料和玻璃纤维增强复合材料拉伸损伤破坏研究中发现:两种复合材料均呈现脆性断裂失效特征,都会发生纤维断裂、相邻打印线材沿平行于载荷作用方向的基体开裂以及相邻打印铺层之间的分层扩展,如图 11(a)[28]所示。基体开裂和分层扩展两种损伤形式的出现充分说明:3D打印复合材料相邻打印线材及相邻打印铺层之间界面的结合性能较差。Chacón等[24]在3D打印碳纤维增强复合材料、玻璃纤维增强复合材料和芳纶纤维增强复合材料的拉伸破坏研究中发现,损伤断面上会观测到大量的纤维拔出,如图 11(b)[24]所示;纤维拔出的大量出现说明3D打印复合材料纤维/基体界面的结合性能较差。Oztan等[30]同样认为界面性能较差是导致3D打印复合材料力学强度偏低的原因。文献[39]指出3D打印复合材料的拉伸失效机制与纤维含量可能相关。当纤维含量较低时,复合材料主要发生纤维失效;当纤维含量较高时,复合材料会同时发生纤维失效和分层扩展。笔者分析认为:3D打印复合材料损伤破坏机制的这种差异可能与界面性能及孔隙缺陷多少密切相关;随着纤维体积含量的增加,纤维在打印过程中的充分浸渍将变得更加困难,在导致纤维/基体界面性能变差的同时,还会引起材料孔隙率增加,最终对复合材料的损伤破坏模式产生影响。

|

| 图 11 3D打印复合材料拉伸破坏 Fig. 11 Damage evolution of 3D printed composites under tensile loading |

文献[53]中采用3D打印工艺制备的连续纤维增强热固性复合材料的拉伸强度和拉伸模量分别达到了792.8 MPa和161.4 GPa,对其损伤破坏过程进行分析观察发现:3D打印连续纤维增强热固性复合材料在外载荷作用下首先会发生基体开裂,随着载荷的增加会逐渐出现分层扩展和纤维/基体界面脱粘,当发生纤维断裂时复合材料将发生最终破坏。Ming等[38, 51]采用3D打印工艺制备的热固性复合材料的拉伸强度达1 400 MPa左右,对应的拉伸模量达100.28 GPa。可以看出:3D打印热固性复合材料的力学性能显著优于3D打印热塑性复合材料。

以上研究表明:纤维体积含量、界面性能和孔隙率都会对3D打印复合材料的拉伸性能产生重要影响。3D打印复合材料在拉伸载荷作用下的主要损伤破坏模式包括纤维断裂、纤维拔出、相邻打印线材之间的基体开裂和相邻打印铺层之间的分层扩展。为进一步改善3D打印复合材料的力学性能,需要深入探索提高纤维体积含量、降低材料孔隙率的方法;针对3D打印复合材料的多界面特性,需要对其界面性能及影响界面性能的相关因素开展深入研究。

2.2 弯曲性能弯曲性能作为复合材料的重要力学参数之一,在工程结构设计中具有十分重要的意义。国内外研究人员对3D打印连续纤维增强复合材料的弯曲性能进行了大量的试验研究,揭示了影响3D打印复合材料弯曲性能的主要因素,探索了弯曲载荷作用下3D打印复合材料的损伤破坏规律。

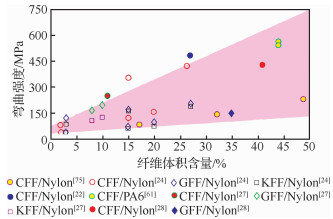

文献[19, 22, 24, 27-28, 35-38, 60-61, 67, 75]中3D打印复合材料弯曲性能的汇总如图 12所示,可见3D打印复合材料的弯曲强度随纤维体积含量的增加而显著上升。当纤维体积含量达40%~50%时,3D打印复合材料的弯曲强度将超过500 MPa,达到航空铝合金材料的弯曲强度。文献[38]采用3D打印制备的连续碳纤维增强热固性复合材料的弯曲强度和弯曲模量分别达到了858.05 MPa和71.95 GPa。不同打印参数下,Tian等[61]采用3D打印技术制备的连续碳纤维增强尼龙复合材料的弯曲强度和弯曲模量最高达到了565.8 MPa和70.6 GPa。

图 13[22, 24, 27-28, 61, 75]对比分析了采用不同增强纤维时3D打印尼龙复合材料弯曲强度的变化情况。相同纤维体积含量下,3D打印碳纤维增强复合材料的弯曲性能显著优于玻璃纤维增强复合材料和芳纶纤维增强复合材料,纤维自身性能的差异是导致复合材料弯曲性能显著不同的主要原因。损伤机制分析表明[24, 27]:3D打印复合材料弯曲失效断面上会观测到明显的纤维拔出;与碳纤维和玻璃纤维相比,芳纶纤维表面十分光滑、没有残留基体材料附着,说明芳纶纤维与尼龙基体之间的界面性能较差,易于发生纤维拔出失效,这也是导致芳纶纤维增强复合材料弯曲强度偏低的一个原因。

弯曲载荷作用下,复合材料的受力情况复杂,纤维性能、纤维/基体界面性能、相邻打印线材界面性能、相邻铺层界面性能都会对复合材料的弯曲强度产生影响[24]。Tian等[60]发现: 界面性能差异将导致3D打印复合材料在弯曲载荷作用下的力学性能和损伤破坏规律显著不同;当界面结合强度较弱时,复合材料的弯曲强度较低(仅为132 MPa),在弯曲失效断面上会观测到大量的纤维拔出和显著的分层扩展,如图 14(a)[60]所示;当界面结合性能较好时,复合材料的弯曲强度会显著提升至176 MPa,此时弯曲断面上主要发生纤维失效,如图 14(b)[60]所示。在后续研究中,Tian等[3, 36, 93-95]通过对连续纤维进行上浆处理、预加热和调整打印工艺参数等方法进一步改善3D打印连续碳纤维增强复合材料的界面性能,避免损伤过程中出现明显的纤维拔出和分层扩展。纤维的充分浸渍对于改善复合材料的界面性能和弯曲性能有显著的影响,Tian等[3, 36]在3D打印复合材料回收再利用研究中发现:采用回收后的碳纤维线材打印的复合材料弯曲强度较原始碳纤维线材打印的复合材料提高了25%;其原因在于回收过程中对碳纤维线材的熔化浸渍处理有利于改善纤维/基体界面的结合性能。由以上研究可以看出针对3D打印复合材料的多界面特性,通过合理调整界面的结合性能,可获得具有良好弯曲性能的3D打印复合材料。

Tian等[61]综合分析认为:界面结合强度较弱或过强都不利于3D打印复合材料力学性能的有效改善,只有当界面结合性能适中时复合材料的力学性能才能达到最优。同时,文献[22, 27, 68, 75]认为:孔隙缺陷也会对3D打印复合材料的弯曲性能产生影响,在改善界面性能的同时也应设法降低3D打印复合材料中的孔隙率,例如对打印线材进行压实处理[25, 38]或在打印材料中添加膨胀微颗粒[96]等。

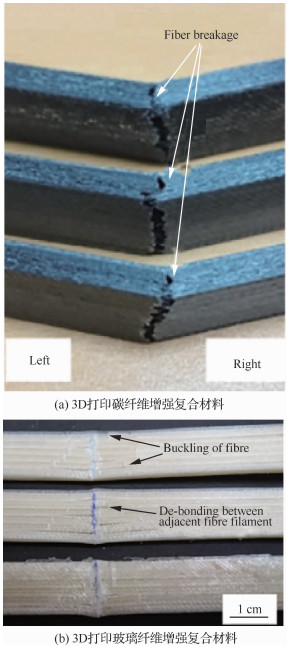

增强纤维类型对3D打印复合材料的弯曲损伤破坏规律存在显著影响。Goh等[28]在3D打印碳纤维和玻璃纤维增强复合材料的弯曲性能研究中发现:不同复合材料的弯曲失效模式存在显著差异。碳纤维增强复合材料在弯曲载荷作用下的初始损伤为受压缩一侧的局部纤维失效,随着载荷的增加损伤将逐渐扩展,当试验件受拉伸一侧发生纤维断裂时,材料将发生最终破坏,如图 15(a)[28]所示;玻璃纤维增强复合材料在弯曲载荷作用下的最终破坏是试验件受压缩一侧发生明显的纤维屈曲和分层扩展所致,如图 15(b)[28]所示。

Ming等[54]采用3D打印工艺制备了纤维含量为58wt%的连续纤维增强热固性复合材料,其弯曲强度和弯曲模量分别达到了952.89 MPa和74.05 GPa,显著优于3D打印连续纤维增强热塑性复合材料的弯曲性能。Hao等[53]采用3D打印工艺制备的连续纤维增强热固性复合材料的弯曲强度和弯曲模量也分别达到了202.0 MPa和143.9 GPa。

已有相关研究表明:复合材料在弯曲载荷作用下的受力情况复杂,其最终失效是受压侧的纤维压缩屈曲、受拉侧的纤维拉伸断裂及界面分层扩展多种损伤相互耦合作用的结果。纤维性能、纤维/基体界面性能、相邻打印铺层界面性能、相邻打印线材界面性能都会对3D打印复合材料的弯曲强度及损伤破坏模式产生重要影响。应针对3D打印复合材料的多界面特性,综合考虑纤维、基体的拉伸/压缩性能及破坏规律,深入探索协同改善3D打印复合材料弯曲性能的有效方法。

2.3 压缩性能3D打印纤维增强复合材料的压缩性能较纯树脂材料会有显著改善,但与采用传统工艺制备的复合材料相比,其力学性能依然偏差。3D打印复合材料中较多的孔隙缺陷和较低的纤维体积含量是导致其压缩性能偏差的主要原因[75, 97]。压缩载荷作用下,3D打印复合材料中会发生纤维屈曲、基体屈服、纤维/基体界面脱粘等典型损伤[25, 75, 97]。

Justo等[25]对3D打印纤维增强复合材料的压缩性能进行研究发现:复合材料的压缩断口呈V字形(如图 16[25]所示),在断口附近可以观测到纤维局部屈曲和基体剪切失效。文献[75]以试验研究为基础,分析讨论了填充模式、纤维分布、纤维体积含量对3D打印复合材料压缩性能的影响;在螺旋偏置扫描填充模式、纤维等距均匀分布情况下,当纤维体积含量为24.44%时,3D打印复合材料的压缩性能最佳,压缩强度和压缩模量分别达53.3 MPa和2.102 GPa;同时,该研究表明:3D打印复合材料制造过程中的孔隙缺陷会导致材料在压缩载荷下过早出现初始损伤。

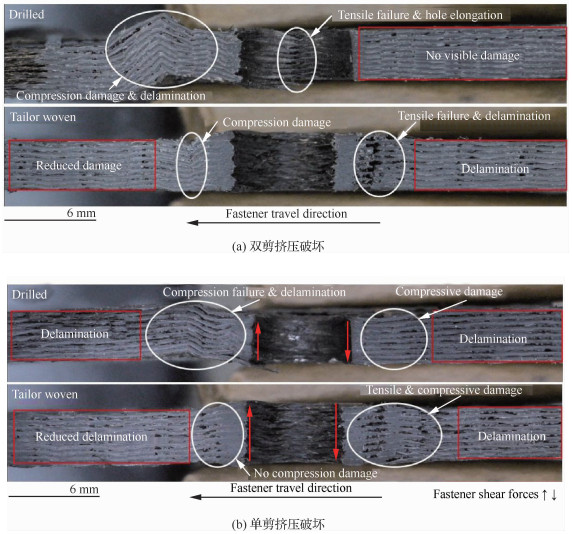

Dickson和Dowling[98]对3D打印开口复合材料和机械钻孔复合材料的挤压强度响应特性进行了试验研究和损伤破坏分析。采用3D打印工艺制备的复合材料开口试验件的挤压强度优于采用机械钻孔方式制备的复合材料开口试验件的挤压强度,并且两种试验件的失效模式存在显著差异,如图 17[98]所示;双剪挤压强度测试中,机械钻孔试验件开孔区域发生失效的面积较大,主要发生净截面纤维拉伸失效、挤压破坏及分层扩展(孔边受紧固件压缩一侧);3D打印开口试验件孔边发生失效的面积较小,主要发生拉伸失效,在孔边受紧固件压缩一侧会出现小范围的压缩损伤,如图 17(a)[98]所示;在单剪挤压强度测试中,机械钻孔试验件主要发生孔边屈曲、压缩失效和分层扩展,而3D打印开口试验件主要发生拉伸失效,并且其分层失效区域面积较小,如图 17(b)[98]所示。

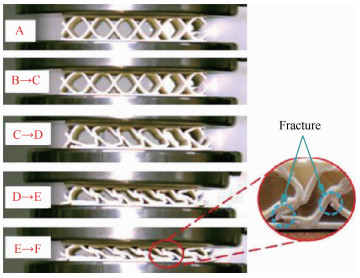

文献[18, 66]针对复合材料夹芯板易于出现面板-芯材脱粘这一突出问题,结合3D打印工艺的技术特点,提出了一种复杂芯材一体化成型和面板-芯材集成制造方法,实现了复杂形状芯材的一体化成型和面板-芯材的紧密结合;对其平压力学性能进行的试验测试结果表明:随着单胞尺寸降低,复合材料波纹夹芯板的平压强度和平压模量分别提高了58.6%和19.3%,随着打印层厚度的增加,平压强度和平压模量都呈下降趋势;损伤机制分析表明:3D打印复合材料波纹夹芯板在平压载荷作用下主要发生芯材屈曲、芯材塑性变形和芯材压缩破坏,如图 18[66]所示。

碳纤维增强树脂基复合材料的纵向拉伸强度从T300级到T800级提高了约70%,而纵向压缩强度却没有明显提高,并且其纵向压缩强度仅为拉伸强度的60%~70%。纵向压缩强度问题已经成为限制复合材料进一步有效应用的主要因素之一。复合材料的纵向压缩主要由纤维承受,纤维压缩失效的损伤机制异常复杂,诱发因素很多。目前较为普遍的一种认识是纤维微观屈曲后基体发生剪切失效,导致纤维失去支撑从而最终

引起压缩破坏。而3D打印复合材料的低纤维体积含量和高孔隙率问题更容易诱使纤维在压缩载荷作用下发生微观屈曲,使其纵向压缩强度与传统工艺复合材料相比问题更为突出。因此,在提高3D打印复合材料纤维体积含量、降低孔隙率的同时,还应深入探索其压缩损伤机制,明确孔隙缺陷对其压缩性能及损伤演化规律的影响机制。

2.4 层间性能大量的试验研究、理论分析和工程应用经验[83, 99]都表明:层间开裂是导致复合材料结构失效的主要原因,也是限制复合材料有效应用的主要障碍。研究人员通常通过分析层间剪切强度和层间断裂韧性对3D打印复合材料的层间力学性能进行研究和表征。相关研究[63, 70, 92]表明:孔隙缺陷、相邻打印铺层界面附近材料的不充分扩散和融合、纤维的不充分浸渍是导致3D打印复合材料层间力学性偏差的主要原因。

Young等[63]发现3D打印复合材料的层间断裂韧性远低于传统热压工艺制备复合材料的;由于打印过程中存在纤维不充分浸渍,分层扩展断面上能观测到大量的纤维拔出。因此可通过改善纤维在打印过程中的浸渍程度改善3D打印复合材料的层间力学性能。3D打印线材的表面温度对纤维浸渍、打印线材之间界面的形成及界面结合性能有重要影响。Tian等[61, 93]提出采用纤维上浆处理、纤维预浸渍、打印线材预加热等方法改善纤维在打印过程中的浸渍情况,同时改善相邻打印铺层的界面性能,并详细讨论了预加热强度、预加热扫描速率等参数对3D打印复合材料层间力学性能的影响规律;研究表明采用这些方法可以有效改善3D打印复合材料的层间力学性能。Kishore等[100]同样发现采用预加热方法可实现3D打印复合材料材料层间力学性能的显著改善。

Caminero等[70]在3D打印复合材料层间力学性能研究中发现:纤维体积含量和纤维类型对复合材料的层间力学性能有显著影响;随着纤维体积含量的增加,复合材料层间剪切强度呈显著上升趋势;不同纤维情况下,3D打印复合材料层间剪切强度可随纤维体积含量的增加上升40%~213%;其中,碳纤维增强复合材料的层间剪切强度随纤维体积含量的增加上升最为显著,而芳纶纤维增强复合材料的层间剪切强度随纤维体积含量的增加上升幅度相对有限;在层间剪切载荷作用下,不同纤维增强复合材料中均会发生分层损伤和纤维/基体界面脱粘,如图 19[70]所示;其中,碳纤维增强复合材料的分层损伤面积较小(如图 19(a)[70]所示),而芳纶纤维增强复合材料的分层损伤尺寸较大(如图 19(c)[70]所示)。

针对复合材料层间力学性能较差这一突出问题,研究人员提出了各种方法以改善其层间力学性能,主要包括缝合[101]、Z-pin[102-103]、添加纳米颗粒[104-105]、添加韧性胶膜[106-107]等。参考相关文献中采用Z-pin方法提升复合材料层间力学性能的思路,文献[108-111]基于3D打印的技术特点,提出通过在复合材料厚度方向打印Z-pin钉以改善其层间力学性能,如图 20[108]所示;详细讨论了Z-pin钉长度、打印喷嘴尺寸、打印材料填充比例等参数对3D打印复合材料层间力学性能改善的影响;研究表明:采用该方法能够使3D打印复合材料的面外拉伸强度和层间断裂韧性都得到显著提升。

参考通过添加韧性胶膜以提升复合材料层间性能的方法,文献[112-113]基于3D打印工艺,通过在相邻铺层之间打印一层韧性聚合物基体,从而改善复合材料层间力学性能,并具体分析了聚合物基体打印速度、打印间距和打印尺寸对复合材料层间断裂韧性的影响规律;该研究表明韧性聚合物基体的加入会增大分层扩展面积,从而导致复合材料层间断裂韧性的提升。

由以上研究可以看出:由于打印材料在成型过程中未施加持续的成型压力和稳定的成型温度,3D打印复合材料层间力学性能较传统工艺复合材料更差。针对这一突出问题,在优化打印工艺参数、降低材料孔隙率的同时,应重点参考缝合、Z-pin等层间增强思路,结合3D打印的技术特点,进一步探索有效改善其层间性能的新方法;同时,应明确纤维体积含量变化、孔隙缺陷对复合材料层间性能及损伤演化规律的影响机制。

3 强度/刚度分析预测方法复合材料混合法则(Mixture Rule of Composites, MRC)、平均体积刚度法(Volume Average Stiffness, VAS)、经典层合板理论及有限元方法通常被用于对3D打印连续纤维增强复合材料的力学性能和损伤破坏机制进行分析和研究[31, 55]。

混合法则被广泛应用于复合材料力学性能的预测评估中[26-27, 30, 47, 97, 114]。该方法认为复合材料的性能与组分材料的体积含量线性相关:

| $ {E_{11}} = {V_{\rm{f}}}{E_{\rm{f}}} + \left( {1 - {V_{\rm{f}}}} \right){E_{\rm{m}}} $ | (1) |

式中:E11为复合材料在1方向上的弹性模量;Vf为纤维体积含量;Ef为纤维对应弹性模量;Em为基体对应弹性模量。

Oztan等[30]分别采用混合法则和经典层合板理论对3D打印单向铺层和±45°铺层复合材料的拉伸性能进行了试验测试和理论分析预测;结果显示:不同铺层方式下,理论预测值较试验值高出30%~40%;Oztan等[30]认为3D打印复合材料中较多的孔隙缺陷、较弱的纤维/基体界面是导致其理论预测值较试验值偏高的主要原因。文献[26, 114]在3D打印复合材料力学性能研究中发现:纤维体积含量对混合法则的预测精度存在显著影响。当纤维体积含量较低(<11%)时,采用混合法则能够较好地预测复合材料的拉伸性能;但当纤维体积含量较高时,混合法则的预测精度会显著下降。

需要注意的是:在3D打印过程中,随着纤维体积含量的升高,纤维充分浸渍将变得更加困难;此外,3D打印复合材料的孔隙缺陷也会随着纤维体积含量的升高而显著增加。这都将对复合材料的力学性能产生不利影响,导致理论预测结果与试验测试结果偏差较大。

3D打印复合材料结构通常可划分为不同区域,这些区域的刚度特性都会对结构的整体刚度产生显著影响。平均体积刚度法建立在应变连续假设基础之上[31],可根据结构中不同区域对应的局部刚度及其体积百分比,理论推导得到整个复合材料结构对应的整体刚度Kave:

| $ {{\boldsymbol{K}}_{{\rm{ave}}}} = \sum\limits_{i = 1}^n {{V_i}} {{\boldsymbol{K}}_i} $ | (2) |

式中:Vi为3D打印复合材料结构中第i部分的体积百分比;Ki为3D打印复合材料结构中第i部分在整体坐标系下的刚度。

采用平均体积刚度法对3D打印复合材料的整体刚度进行分析预测主要包括3个步骤[21]:

1) 基于微观力学模型确定3D打印复合材料结构中不同部分对应的有效刚度。

2) 采用坐标变换的方法将3D打印复合材料结构不同部分在局部坐标系下对应的有效刚度转换为整体坐标系下对应的刚度。

3) 对3D打印复合材料结构不同部分对应的刚度进行体积平均。

Al Abadi等[31]在3D打印不同纤维增强尼龙复合材料刚度特性分析中认为:采用平均体积刚度法能够很好地对复合材料的弹性模量进行预测,误差不超过7.5%。文献[21]采用平均体积刚度法对不同纤维体积含量3D打印复合材料的弹性性能进行了研究,所得结论与文献[31]并不一致,文献[21]认为纤维体积含量对预测精度有显著影响;随着纤维体积含量的增加,预测精度会显著提高。因此,Melenka等[21]认为平均体积刚度法可能并不适用于低纤维体积含量3D打印复合材料的力学性能预测。孔隙缺陷会对复合材料的力学性能产生显著影响,Yu等[115]在采用平均体积刚度法对3D打印复合材料拉伸性能和弯曲性能进行分析时,考虑了孔隙缺陷的影响,实现了3D打印复合材料力学性能的有效预测。

经典层合板理论被广泛应用于复合材料力学性能的分析预测当中,3D打印复合材料依然是层合板结构,同样满足经典层合板理论的基本假设,因此,该方法同样适用于3D打印连续纤维增强复合材料的力学性能分析。但由于3D打印复合材料中较高的孔隙率,在分析时应考虑孔隙缺陷的影响,从而实现对3D打印复合材料力学性能的有效预测[116]。

在数值模拟研究方面,Zhang等[117]基于有限元方法探索了3D打印连续纤维铺设路径对其力学性能的影响;研究表明:将连续纤维沿着主应力轨迹进行打印铺设能有效降低开孔区域的应力集中,改善复合材料开孔板的力学性能。文献[15]在试验研究中同样发现:当3D打印复合材料的纤维打印路径沿主应力轨迹方向时,对应复合材料开孔板的力学性能会有所改善。因此,这种沿着主应力轨迹方向的铺设方式有望应用于今后3D打印连续纤维增强复合材料结构设计制造中,从而获得力学性能更优的复合材料结构[15, 117]。

Al Abadi等[31]采用Hashin失效准则对3D打印复合材料的损伤破坏规律进行了数值模拟研究,发现3D打印复合材料在拉伸载荷作用下主要发生纤维失效和基体剪切失效。文献[39]基于Tsai-Wu失效准则对3D打印连续纤维增强复合材料的强度特性和失效模式进行了深入探索;研究表明:试样几何形式、材料填充模式、材料填充比例对3D打印复合材料拉伸强度和失效模式都有显著影响;并且文献[39]基于已有数值模拟结果提出:采用有限元方法可有效模拟和预测3D打印复合材料在复杂应力状态下的力学行为。

可以看出,研究人员已采用不同方法对3D打印复合材料的强度/刚度特性进行了研究。3D打印复合材料存在界面性能偏差、孔隙率偏高的突出问题,这将导致理论预测结果较试验结果存在一定偏差。针对这一问题,还应思考如何将这些因素合理考虑进预测模型当中,实现对3D打印复合材料力学性能的准确预测。当前,针对3D打印复合材料损伤破坏规律研究采用的失效准则还相对简单,损伤后材料的性能退化模型尚不准确。应进一步探索不同失效准则在3D打印复合材料损伤破坏研究中的有效性和适用性,并对损伤后材料的性能退化规律开展深入研究,为最终建立适用于3D打印连续纤维增强复合材料的强度分析预测方法提供理论依据和技术支撑。

4 总结及展望国内外研究人员对3D打印连续纤维增强复合材料开展了大量研究,分析了相关工艺参数对其力学性能的影响规律,探索了3D打印连续纤维增强复合材料在不同载荷工况下的损伤破坏规律。但与传统工艺制备的复合材料相比,3D打印复合材料的力学性能依然偏差。为进一步改善3D打印复合材料的力学性能,还需对打印工艺参数的影响规律开展更为深入的研究,揭示成型过程中多参数耦合作用机制,为实现打印工艺参数的优化奠定基础。

复合材料的力学性能与纤维、基体、界面性能密切相关,而3D打印连续纤维增强复合材料更是具有多界面特征。当前3D打印连续纤维增强复合材料依然面临纤维体积含量偏低、界面结合强度偏低、孔隙率偏高等突出问题。为进一步改善3D打印复合材料的力学性能,应进一步探索有效提升3D打印复合材料纤维体积含量的方法,并针对界面结合性能较差这一突出问题开展更为深入的研究,在对相关打印工艺参数进行优化的同时,综合考虑3D打印技术的特点和优势,对有效改善界面性能的方法和途径开展系统研究。针对3D打印连续纤维增强复合材料孔隙率偏高这一突出问题,应进一步明确孔隙缺陷的形成机制,并对降低孔隙缺陷的方法开展创新性研究。

当前,针对3D打印连续纤维增强复合材料力学性能及损伤破坏规律的研究仍然以试验研究为主,相应的理论预测模型和数值模拟预测方法还相对欠缺。针对传统工艺加工制造的纤维增强复合材料,研究人员已经建立了相对有效的理论预测模型和数值模拟方法,实现了对其在典型载荷工况下力学行为及损伤破坏规律的预测和模拟。应以此为基础,对这些已有模型和分析方法在3D打印连续纤维增强复合材料力学性能预测模拟中的有效性和适用性进行系统验证和评估,最终建立适用的理论预测模型和数值模拟方法,实现对3D打印复合材料力学性能、损伤演化过程的有效模拟和预测,进一步揭示3D打印复合材料的损伤破坏机制,为有效改善3D打印复合材料力学性能提供参考和依据。

复合材料的层间力学性能较差,易于发生分层损伤,复合材料结构50%~60%的结构失效都与分层损伤密切相关。由于缺少材料热压过程,3D打印复合材料的层间力学性能较传统工艺制备复合材料更差,这将严重限制3D打印复合材料在工程结构中的有效应用。针对分层损伤这一突出问题,一方面应结合3D打印的技术特点进一步探索有效改善复合材料层间力学性能的新方法和新思路;另一方面,应对3D打印复合材料的分层扩展损伤演化机制和相关影响因素开展系统的试验研究和理论分析,建立可靠的预测模型和分析方法,充分揭示3D打印复合材料在静态/疲劳载荷作用下的分层扩展规律。

当前3D打印复合材料在疲劳载荷作用下的损伤演化规律、剩余强度/刚度退化规律、疲劳寿命特性等都尚不清楚,相应的分析预测模型更是缺乏。因此,还应逐步开展3D打印复合材料在疲劳载荷作用下的力学性能研究,明确3D打印复合材料的疲劳损伤演化规律,并对相应的预测模型和分析方法开展研究,为3D打印复合材料在工程结构中的有效应用提供理论依据和技术支撑。

面对国民经济主战场,需要进一步研发大型、超大型复合材料构件的3D打印成型装备,不断改善打印构件的性能和制造精度,提高打印效率,降低打印成本,使其更好地应用于航空航天、海洋工程、轨道交通、汽车与电力等装备行业,满足相关领域对复杂构件的低成本、高效率、高精度制造需求,助力中国高端装备制造业的创新发展。

| [1] | ISO/ASTM. Additive manufacturing-General principles-Terminology: 52900-2015[S]. Geneva: ISO, 2015. |

| [2] |

魏青松, 史玉升. 增材制造技术原理与应用[M]. 北京: 科学出版社, 2017: 1-7. WEI Q S, SHI Y S. The theory and application of additive manufacturing[M]. Beijing: Science Press, 2017: 1-7. (in Chinese) |

| [3] |

刘腾飞, 田小永, 朱伟军, 等. 连续碳纤维增强聚乳酸复合材料3D打印及回收再利用机理与性能[J]. 机械工程学报, 2019, 55(7): 128-134. LIU T F, TIAN X Y, ZHU W J, et al. Mechanism and performance of 3D printing and recycling for continuous carbon fiber reinforced PLA composites[J]. Journal of Mechanical Engineering, 2019, 55(7): 128-134. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [4] |

张肖男, 单忠德, 范聪泽, 等. 增材制造用PLA/连续碳纤复合材料力学性能[J]. 工程塑料应用, 2019, 47(8): 91-95. ZHANG X N, SHAN Z D, FAN C Z, et al. Mechanical properties of PLA/continuous carbon fiber composites by additive manufacturing[J]. Engineering Plastics Application, 2019, 47(8): 91-95. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [5] |

耿鹏. 聚醚醚酮及其复合材料增材制造机理与实验研究[D]. 长春: 吉林大学, 2019. GENG P. Research on additive manufacturing mechanism of polyetheretherketone and its composites[D]. Changchun: Jilin University, 2019(in Chinese). |

| [6] | WANG X, JIANG M, ZHOU Z W, et al. 3D printing of polymer matrix composites: A review and prospective[J]. Composites Part B: Engineering, 2017, 110: 442-458. |

| Click to display the text | |

| [7] | PARANDOUSH P, LIN D. A review on additive manufacturing of polymer-fiber composites[J]. Composite Structures, 2017, 182: 36-53. |

| Click to display the text | |

| [8] |

毕向军, 田小永, 张帅, 等. 连续纤维增强热塑性复合材料3D打印的研究进展[J]. 工程塑料应用, 2019, 47(2): 138-142. BI X J, TIAN X Y, ZHANG S, et al. Research progress in 3D printing technology of continuous fiber reinforced thermoplastic composites[J]. Engineering Plastics Application, 2019, 47(2): 138-142. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [9] | BRENKEN B, BAROCIO E, FAVALORO A, et al. Fused filament fabrication of fiber-reinforced polymers: A review[J]. Additive Manufacturing, 2018, 21: 1-16. |

| Click to display the text | |

| [10] | THOMPSON M K, MORONI G, VANEKER T, et al. Design for additive manufacturing: Trends, opportunities, considerations, and constraints[J]. CIRP Annals, 2016, 65(2): 737-760. |

| Click to display the text | |

| [11] |

杰里米·里夫金. 第三次工业革命[M]. 张体伟, 孙豫宁, 译. 北京: 中信出版社, 2012: 27-141. RIFKIN J. The third industrial revolution[M]. ZHANG T W, SUN Y N, translated. Beijing: CITIC Press, 2012: 27-141(in Chinese). |

| [12] |

姚俊峰, 张俊, 阙锦龙. 3D打印理论与应用[M]. 北京: 科学出版社, 2017: 15-37. YAO J F, ZHANG J, QUE J L. The theory and application of 3D printing[M]. Beijing: Science Press, 2017: 15-37. (in Chinese) |

| [13] |

国家制造强国建设战略咨询委员会, 中国工程院战略咨询中心. 《中国制造2025》重点领域技术创新绿皮书——技术路线图(2017)[M]. 北京: 电子工业出版社, 2018: 35-108, 233-295. National Manufacturing Strategy Advisory Committee, Chinese Academy of Engineering of Chinese Academy of Engineering. 《Made in China 2025》Green book for technological innovation in key fields-Technology Roadmap (2017)[M]. Beijing: Publishing House of Electronics Industry, 2018: 35-108, 233-295. (in Chinese) |

| [14] |

杜善义, 关志东. 我国大型客机先进复合材料技术应对策略思考[J]. 复合材料学报, 2008, 25(1): 1-10. DU S Y, GUAN Z D. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J]. Acta Materiae Compositae Sinica, 2008, 25(1): 1-10. (in Chinese) |

| Cited By in Cnki (320) | Click to display the text | |

| [15] |

闫东东, 单忠德, 战丽, 等. 3D打印复合材料开孔板力学性能影响规律[J]. 中国机械工程, 2020, 31(10): 1240-1245. YAN D D, SHAN Z D, ZHAN L, et al. Influences law of mechanics properties of 3D printing composite open-hole plates[J]. China Mechanical Engineering, 2020, 31(10): 1240-1245. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [16] |

田小永, 刘腾飞, 杨春成, 等. 高性能纤维增强树脂基复合材料3D打印及其应用探索[J]. 航空制造技术, 2016, 59(15): 26-31. TIAN X Y, LIU T F, YANG C C, et al. 3D printing for high performance fiber reinforced polymer composites and exploration on its applications[J]. Aeronautical Manufacturing Technology, 2016, 59(15): 26-31. (in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [17] |

罗盟, 田小永, 尚俊凡, 等. 高性能纤维增强聚醚醚酮复合材料挤出成型增材制造现状与挑战[J]. 航空制造技术, 2020, 63(15): 39-47. LUO M, TIAN X Y, SHANG J F, et al. Status and challenge of materials extrusion additive manufacturing for high-performance fiber reinforced poly(ether ether ketone) composites[J]. Aeronautical Manufacturing Technology, 2020, 63(15): 39-47. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [18] |

田小永, 侯章浩, 张俊康, 等. 高性能树脂基复合材料轻质结构3D打印与性能研究[J]. 航空制造技术, 2017, 60(10): 34-39. TIAN X Y, HOU Z H, ZHANG J K, et al. Study on 3D printing process and performance of resin matrix composite lightweight structure[J]. Aeronautical Manufacturing Technology, 2017, 60(10): 34-39. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [19] | MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation[J]. Scientific Reports, 2016, 6: 23058. |

| Click to display the text | |

| [20] | GRAY IV R W, BAIRD D G, BØHN J H. Thermoplastic composites reinforced with long fiber thermotropic liquid crystalline polymers for fused deposition modeling[J]. Polymer Composites, 1998, 19(4): 383-394. |

| Click to display the text | |

| [21] | MELENKA G W, CHEUNG B K O, SCHOFIELD J S, et al. Evaluation and prediction of the tensile properties of continuous fiber-reinforced 3D printed structures[J]. Composite Structures, 2016, 153: 866-875. |

| Click to display the text | |

| [22] | BLOK L G, LONGANA M L, YU H, et al. An investigation into 3D printing of fibre reinforced thermoplastic composites[J]. Additive Manufacturing, 2018, 22: 176-186. |

| Click to display the text | |

| [23] | AKASHEH F, AGLAN H. Fracture toughness enhancement of carbon fiber-reinforced polymer composites utilizing additive manufacturing fabrication[J]. Journal of Elastomers & Plastics, 2019, 51(7-8): 698-711. |

| Click to display the text | |

| [24] | CHACÓN J M, CAMINERO M A, NÚÑEZ P J, et al. Additive manufacturing of continuous fibre reinforced thermoplastic composites using fused deposition modelling: Effect of process parameters on mechanical properties[J]. Composites Science and Technology, 2019, 181: 107688. |

| Click to display the text | |

| [25] | JUSTO J, TÁVARA L, GARCÍA-GUZMÁN L, et al. Characterization of 3D printed long fibre reinforced composites[J]. Composite Structures, 2018, 185: 537-548. |

| Click to display the text | |

| [26] | VAN DER KLIFT F, KOGA Y, TODOROKI A, et al. 3D printing of continuous carbon fibre reinforced thermo-plastic (CFRTP) tensile test specimens[J]. Open Journal of Composite Materials, 2016, 6(1): 18-27. |

| Click to display the text | |

| [27] | DICKSON A N, BARRY J N, MCDONNELL K A, et al. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing[J]. Additive Manufacturing, 2017, 16: 146-152. |

| Click to display the text | |

| [28] | GOH G D, DIKSHIT V, NAGALINGAM A P, et al. Characterization of mechanical properties and fracture mode of additively manufactured carbon fiber and glass fiber reinforced thermoplastics[J]. Materials & Design, 2018, 137: 79-89. |

| Click to display the text | |

| [29] | CHABAUD G, CASTRO M, DENOUAL C, et al. Hygromechanical properties of 3D printed continuous carbon and glass fibre reinforced polyamide composite for outdoor structural applications[J]. Additive Manufacturing, 2019, 26: 94-105. |

| Click to display the text | |

| [30] | OZTAN C, KARKKAINEN R, FITTIPALDI M, et al. Microstructure and mechanical properties of three dimensional-printed continuous fiber composites[J]. Journal of Composite Materials, 2019, 53(2): 271-280. |

| Click to display the text | |

| [31] | AL ABADI H, THAI H T, PATON-COLE V, et al. Elastic properties of 3D printed fibre-reinforced structures[J]. Composite Structures, 2018, 193: 8-18. |

| Click to display the text | |

| [32] | GOH G D, YAP Y L, AGARWALA S, et al. Recent progress in additive manufacturing of fiber reinforced polymer composite[J]. Advanced Materials Technologies, 2019, 4(1): 1800271. |

| Click to display the text | |

| [33] | MEI H, ALI Z, YAN Y K, et al. Influence of mixed isotropic fiber angles and hot press on the mechanical properties of 3D printed composites[J]. Additive Manufacturing, 2019, 27: 150-158. |

| Click to display the text | |

| [34] | PYL L, KALTEREMIDOU K A, VAN HEMELRIJCK D. Exploration of the design freedom of 3D printed continuous fibre-reinforced polymers in open-hole tensile strength tests[J]. Composites Science and Technology, 2019, 171: 135-151. |

| Click to display the text | |

| [35] | YANG C C, TIAN X Y, LIU T F, et al. 3D printing for continuous fiber reinforced thermoplastic composites: Mechanism and performance[J]. Rapid Prototyping Journal, 2017, 23(1): 209-215. |

| Click to display the text | |

| [36] | TIAN X Y, LIU T F, WANG Q R, et al. Recycling and remanufacturing of 3D printed continuous carbon fiber reinforced PLA composites[J]. Journal of Cleaner Production, 2017, 142: 1609-1618. |

| Click to display the text | |

| [37] | LI N Y, LI Y G, LIU S T. Rapid prototyping of continuous carbon fiber reinforced polylactic acid composites by 3D printing[J]. Journal of Materials Processing Technology, 2016, 238: 218-225. |

| Click to display the text | |

| [38] | MING Y K, DUAN Y G, WANG B, et al. A novel route to fabricate high-performance 3D printed continuous fiber-reinforced thermosetting polymer composites[J]. Materials (Basel, Switzerland), 2019, 12(9): 1369. |

| Click to display the text | |

| [39] | VAN DE WERKEN N, HURLEY J, KHANBOLOUKI P, et al. Design considerations and modeling of fiber reinforced 3D printed parts[J]. Composites Part B: Engineering, 2019, 160: 684-692. |

| Click to display the text | |

| [40] |

杨卫民, 鉴冉冉. 聚合物3D打印与3D复印技术[M]. 北京: 化学工业出版社, 2018: 1-14. YANG W M, JIAN R R. Polymer 3D printing technology[M]. Beijing: Chemical Industry Press, 2018: 1-14. (in Chinese) |

| [41] | PARANDOUSH P, TUCKER L, ZHOU C, et al. Laser assisted additive manufacturing of continuous fiber reinforced thermoplastic composites[J]. Materials & Design, 2017, 131: 186-195. |

| Click to display the text | |

| [42] | ZINDANI D, KUMAR K. An insight into additive manufacturing of fiber reinforced polymer composite[J]. International Journal of Lightweight Materials and Manufacture, 2019, 2(4): 267-278. |

| Click to display the text | |

| [43] | NIKZAD M, MASOOD S H, SBARSKI I. Thermo-mechanical properties of a highly filled polymeric composites for Fused Deposition Modeling[J]. Materials & Design, 2011, 32(6): 3448-3456. |

| [44] | LI Y, FENG Z Y, HUANG L J, et al. Additive manufacturing high performance graphene-based composites: A review[J]. Composites Part A: Applied Science and Manufacturing, 2019, 124: 105483. |

| Click to display the text | |

| [45] | GNANASEKARAN K, HEIJMANS T, VAN BENNEKOM S, et al. 3D printing of CNT-and graphene-based conductive polymer nanocomposites by fused deposition modeling[J]. Applied Materials Today, 2017, 9: 21-28. |

| Click to display the text | |

| [46] | BERRETTA S, DAVIES R, SHYNG Y T, et al. Fused Deposition Modelling of high temperature polymers: Exploring CNT PEEK composites[J]. Polymer Testing, 2017, 63: 251-262. |

| Click to display the text | |

| [47] | VAN DE WERKEN N, TEKINALP H, KHANBOLOUKI P, et al. Additively manufactured carbon fiber-reinforced composites: State of the art and perspective[J]. Additive Manufacturing, 2020, 31: 100962. |

| Click to display the text | |

| [48] | GOH G D, YAP Y L, TAN H K J, et al. Process-structure-properties in polymer additive manufacturing via material extrusion: A review[J]. Critical Reviews in Solid State and Materials Sciences, 2020, 45(2): 113-133. |

| Click to display the text | |

| [49] | DOMINGO-ESPIN M, PUIGORIOL-FORCADA J M, GARCIA-GRANADA A A, et al. Mechanical property characterization and simulation of fused deposition modeling Polycarbonate parts[J]. Materials & Design, 2015, 83: 670-677. |

| Click to display the text | |

| [50] | SHI B H, SHANG Y Y, ZHANG P, et al. Dynamic capillary-driven additive manufacturing of continuous carbon fiber composite[J]. Matter, 2020, 2(6): 1594-1604. |

| Click to display the text | |

| [51] |

明越科, 段玉岗, 王奔, 等. 高性能纤维增强树脂基复合材料3D打印[J]. 航空制造技术, 2019, 62(4): 34-38, 46. MING Y K, DUAN Y G, WANG B, et al. 3D printing for high performance fiber reinforced polymer composites[J]. Aeronautical Manufacturing Technology, 2019, 62(4): 34-38, 46. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [52] | ABBOTT A, GIBSON T, TANDON G P, et al. Melt extrusion and additive manufacturing of a thermosetting polyimide[J]. Additive Manufacturing, 2021, 37: 101636. |

| Click to display the text | |

| [53] | HAO W F, LIU Y, ZHOU H, et al. Preparation and characterization of 3D printed continuous carbon fiber reinforced thermosetting composites[J]. Polymer Testing, 2018, 65: 29-34. |

| Click to display the text | |

| [54] | MING Y K, ZHANG S Q, HAN W, et al. Investigation on process parameters of 3D printed continuous carbon fiber-reinforced thermosetting epoxy composites[J]. Additive Manufacturing, 2020, 33: 101184. |

| Click to display the text | |

| [55] | KABIR S M F, MATHUR K, SEYAM A F M. A critical review on 3D printed continuous fiber-reinforced composites: History, mechanism, materials and properties[J]. Composite Structures, 2020, 232: 111476. |

| Click to display the text | |

| [56] | CINCINNATI INC. Homepage[EB/OL]. 2020. http://www.e-c.com. |

| [57] | HASSEN A A, SPRINGFIELD R, LINDAHL J, et al. The durability of large-scale additive manufacturing composite molds[C]//CAMX Conference Proceedings. Arlington: American Composites Manufacturers Association, 2016. |

| [58] | THERMWOOD. Homepage[EB/OL]. 2020. http://www.thermwood.com. |

| [59] | SUN Q, RIZVI G M, BELLEHUMEUR C T, et al. Effect of processing conditions on the bonding quality of FDM polymer filaments[J]. Rapid Prototyping Journal, 2008, 14(2): 72-80. |

| Click to display the text | |

| [60] | TIAN X Y, LIU T F, YANG C C, et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J]. Composites Part A: Applied Science and Manufacturing, 2016, 88: 198-205. |

| Click to display the text | |

| [61] | LIU T F, TIAN X Y, ZHANG M Y, et al. Interfacial performance and fracture patterns of 3D printed continuous carbon fiber with sizing reinforced PA6 composites[J]. Composites Part A: Applied Science and Manufacturing, 2018, 114: 368-376. |

| Click to display the text | |

| [62] |

单忠德, 范聪泽, 孙启利, 等. 纤维增强树脂基复合材料增材制造技术与装备研究[J]. 中国机械工程, 2020, 31(2): 221-226. SHAN Z D, FAN C Z, SUN Q L, et al. Research on additive manufacturing technology and equipment for fiber reinforced resin composites[J]. China Mechanical Engineering, 2020, 31(2): 221-226. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [63] | YOUNG D, WETMORE N, CZABAJ M. Interlayer fracture toughness of additively manufactured unreinforced and carbon-fiber-reinforced acrylonitrile butadiene styrene[J]. Additive Manufacturing, 2018, 22: 508-515. |

| Click to display the text | |

| [64] | ALIHEIDARI N, TRIPURANENI R, AMELI A, et al. Fracture resistance measurement of fused deposition modeling 3D printed polymers[J]. Polymer Testing, 2017, 60: 94-101. |

| Click to display the text | |

| [65] | NING F D, CONG W L, HU Y B, et al. Additive manufacturing of carbon fiber-reinforced plastic composites using fused deposition modeling: Effects of process parameters on tensile properties[J]. Journal of Composite Materials, 2017, 51(4): 451-462. |

| Click to display the text | |

| [66] | HOU Z H, TIAN X Y, ZHANG J K, et al. 3D printed continuous fibre reinforced composite corrugated structure[J]. Composite Structures, 2018, 184: 1005-1010. |

| Click to display the text | |

| [67] | HU Q X, DUAN Y C, ZHANG H G, et al. Manufacturing and 3D printing of continuous carbon fiber prepreg filament[J]. Journal of Materials Science, 2018, 53(3): 1887-1898. |

| Click to display the text | |

| [68] | CHACÓN J M, CAMINERO M A, GARCÍA-PLAZA E, et al. Additive manufacturing of PLA structures using fused deposition modelling: Effect of process parameters on mechanical properties and their optimal selection[J]. Materials & Design, 2017, 124: 143-157. |

| Click to display the text | |

| [69] | CAMINERO M A, CHACÓN J M, GARCÍA-MORENO I, et al. Impact damage resistance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling[J]. Composites Part B: Engineering, 2018, 148: 93-103. |

| Click to display the text | |

| [70] | CAMINERO M A, CHACÓN J M, GARCÍA-MORENO I, et al. Interlaminar bonding performance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling[J]. Polymer Testing, 2018, 68: 415-423. |

| Click to display the text | |

| [71] | Mark Forged. Homepage[EB/OL]. 2018. https://Markforged.com. |

| [72] | KOTLINSKI J. Mechanical properties of commercial rapid prototyping materials[J]. Rapid Prototyping Journal, 2014, 20(6): 499-510. |

| Click to display the text | |

| [73] | LANZOTTI A, GRASSO M, STAIANO G, et al. The impact of process parameters on mechanical properties of parts fabricated in PLA with an open-source 3-D printer[J]. Rapid Prototyping Journal, 2015, 21(5): 604-617. |

| Click to display the text | |

| [74] | ISO/ASTM. Standard terminology for additive manufacturing-Coordinate system and test methodologies: 52921-2013[S]. Geneva: ISO, 2013. |

| [75] | ARAYA-CALVO M, LÓPEZ-GÓMEZ I, CHAMBERLAIN-SIMON N, et al. Evaluation of compressive and flexural properties of continuous fiber fabrication additive manufacturing technology[J]. Additive Manufacturing, 2018, 22: 157-164. |

| Click to display the text | |

| [76] | JANSSON A, PEJRYD L. Characterisation of carbon fibre-reinforced polyamide manufactured by selective laser sintering[J]. Additive Manufacturing, 2016, 9: 7-13. |

| Click to display the text | |

| [77] | ONWUBOLU G C, RAYEGANI F. Characterization and optimization of mechanical properties of ABS parts manufactured by the fused deposition modelling process[J]. International Journal of Manufacturing Engineering, 2014, 598531. |

| Click to display the text | |

| [78] | SOOD A K, OHDAR R K, MAHAPATRA S S. Parametric appraisal of mechanical property of fused deposition modelling processed parts[J]. Materials & Design, 2010, 31(1): 287-295. |

| Click to display the text | |

| [79] | PINHO S T, IANNUCCI L, ROBINSON P. Physically-based failure models and criteria for laminated fibre-reinforced composites with emphasis on fibre kinking: Part Ⅰ: Development[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(1): 63-73. |

| Click to display the text | |

| [80] | PUCK A, SCHVRMANN H. Failure analysis of FRP laminates by means of physically based phenomenological models[J]. Composites Science and Technology, 1998, 58(7): 1045-1067. |

| Click to display the text | |

| [81] | CHEN X M, SUN X S, WANG B W, et al. An improved longitudinal failure criterion for UD composites based on kinking model[J]. Mechanics of Advanced Materials and Structures, 2020, 1-11. |

| [82] |

黄争鸣, 张华山. 纤维增强复合材料强度理论的研究现状与发展趋势: "破坏分析奥运会"评估综述[J]. 力学进展, 2007, 37(1): 80-98. HUANG Z M, ZHANG H S. Current status and future trend of researches on the strength of fiber-reinforced composites-A summary of the results from a "failure Olympics"[J]. Advances in Mechanics, 2007, 37(1): 80-98. (in Chinese) |

| Cited By in Cnki (97) | Click to display the text | |

| [83] |

姚辽军. 复合材料层间Ⅰ型静态及疲劳断裂机理研究[D]. 西安: 西北工业大学, 2016. YAO L J. Mode Ⅰ quasi-static and fatigue delamination growth in composite laminates[D]. Xi'an: Northwestern Polytechnical University, 2016(in Chinese). |

| [84] | YAO L J, CUI H, SUN Y, et al. Fibre-bridged fatigue delamination in multidirectional composite laminates[J]. Composites Part A: Applied Science and Manufacturing, 2018, 115: 175-186. |

| Click to display the text | |

| [85] | CHEN X M, SUN X S, CHEN P H, et al. A delamination failure criterion considering the effects of through-thickness compression on the interlaminar shear failure of composite laminates[J]. Composite Structures, 2020, 241: 112121. |

| Click to display the text | |

| [86] | MAIMÍ P, CAMANHO P P, MAYUGO J A, et al. Matrix cracking and delamination in laminated composites. Part Ⅰ: Ply constitutive law, first ply failure and onset of delamination[J]. Mechanics of Materials, 2011, 43(4): 169-185. |

| Click to display the text | |

| [87] | MAIMÍ P, CAMANHO P P, MAYUGO J A, et al. A continuum damage model for composite laminates: Part Ⅰ-Constitutive model[J]. Mechanics of Materials, 2007, 39(10): 897-908. |

| Click to display the text | |

| [88] | GARCÍA-RODRÍGUEZ S M, COSTA J, MAIMÍ P, et al. Experimental demonstration of the in situ effect under transverse shear[J]. Composites Part A: Applied Science and Manufacturing, 2020, 138: 106047. |

| Click to display the text | |

| [89] | ZUBILLAGA L, TURON A, RENART J, et al. An experimental study on matrix crack induced delamination in composite laminates[J]. Composite Structures, 2015, 127: 10-17. |

| Click to display the text | |

| [90] | MORTELL D J, TANNER D A, MCCARTHY C T. In-situ SEM study of transverse cracking and delamination in laminated composite materials[J]. Composites Science and Technology, 2014, 105: 118-126. |

| Click to display the text | |

| [91] | NING F D, CONG W L, QIU J J, et al. Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling[J]. Composites Part B: Engineering, 2015, 80: 369-378. |

| Click to display the text | |

| [92] | YEOLE P, HASSEN A A, KIM S, et al. Mechanical characterization of high-temperature carbon fiber-polyphenylene sulfide composites for large area extrusion deposition additive manufacturing[J]. Additive Manufacturing, 2020, 34: 101255. |

| Click to display the text | |

| [93] | LUO M, TIAN X Y, SHANG J F, et al. Impregnation and interlayer bonding behaviours of 3D-printed continuous carbon-fiber-reinforced poly-ether-ether-ketone composites[J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 130-138. |

| Click to display the text | |

| [94] |

张曼玉, 刘腾飞, 田小永, 等. 面向3D打印的连续碳纤维上浆工艺及其对复合材料性能的影响[J]. 中国材料进展, 2020, 39(5): 349-355, 363. ZHANG M Y, LIU T F, TIAN X Y, et al. Sizing process of continuous carbon fiber for 3D printing and its influence on the properties of composites[J]. Materials China, 2020, 39(5): 349-355, 363. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [95] |

赵广宾, 秦勉, 刘雨, 等. 聚醚醚酮熔融沉积成形强度工艺参数的优化[J]. 机械工程学报, 2020, 56(3): 216-222. ZHAO G B, QIN M, LIU Y, et al. Optimizing fused deposition molding process parameters for improving forming strength of polyetheretherketone[J]. Journal of Mechanical Engineering, 2020, 56(3): 216-222. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [96] | WANG J L, XIE H M, WENG Z X, et al. A novel approach to improve mechanical properties of parts fabricated by fused deposition modeling[J]. Materials & Design, 2016, 105: 152-159. |

| Click to display the text | |

| [97] | BETTINI P, ALITTA G, SALA G, et al. Fused deposition technique for continuous fiber reinforced thermoplastic[J]. Journal of Materials Engineering and Performance, 2017, 26(2): 843-848. |

| Click to display the text | |

| [98] | DICKSON A N, DOWLING D P. Enhancing the bearing strength of woven carbon fibre thermoplastic composites through additive manufacturing[J]. Composite Structures, 2019, 212: 381-388. |

| Click to display the text | |

| [99] |

赵丽滨, 龚愉, 张建宇. 纤维增强复合材料层合板分层扩展行为研究进展[J]. 航空学报, 2019, 40(1): 522509. ZHAO L B, GONG Y, ZHANG J Y. A survey on delamination growth behavior in fiber reinforced composite laminates[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(1): 522509. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [100] | KISHORE V, AJINJERU C, NYCZ A, et al. Infrared preheating to improve interlayer strength of big area additive manufacturing (BAAM) components[J]. Additive Manufacturing, 2017, 14: 7-12. |

| Click to display the text | |

| [101] | DRANSFIELD K, BAILLIE C, MAI Y W. Improving the delamination resistance of CFRP by stitching-A review[J]. Composites Science and Technology, 1994, 50(3): 305-317. |

| Click to display the text | |

| [102] | MOURITZ A P. Review of z-pinned composite laminates[J]. Composites Part A: Applied Science and Manufacturing, 2007, 38(12): 2383-2397. |

| Click to display the text | |

| [103] | PEGORIN F, PINGKARAWAT K, DAYNES S, et al. Influence of z-pin length on the delamination fracture toughness and fatigue resistance of pinned composites[J]. Composites Part B: Engineering, 2015, 78: 298-307. |

| Click to display the text | |

| [104] | STORCK S, MALECKI H, SHAH T, et al. Improvements in interlaminar strength: A carbon nanotube approach[J]. Composites Part B: Engineering, 2011, 42(6): 1508-1516. |

| Click to display the text | |

| [105] | FALZON B G, HAWKINS S C, HUYNH C P, et al. An investigation of Mode Ⅰ and Mode Ⅱ fracture toughness enhancement using aligned carbon nanotubes forests at the crack interface[J]. Composite Structures, 2013, 106: 65-73. |

| Click to display the text | |

| [106] |

矫桂琼, 宁荣昌, 卢智先, 等. 层间增韧复合材料研究[J]. 宇航材料工艺, 2001, 31(4): 36-39. JIAO G Q, NING R C, LU Z X, et al. A study on interleaved composites[J]. Aerospace Materials & Technology, 2001, 31(4): 36-39. (in Chinese) |

| Cited By in Cnki (39) | Click to display the text | |

| [107] | HOJO M, ANDO T, TANAKA M, et al. Modes Ⅰ and Ⅱ interlaminar fracture toughness and fatigue delamination of CF/epoxy laminates with self-same epoxy interleaf[J]. International Journal of Fatigue, 2006, 28(10): 1154-1165. |

| Click to display the text | |

| [108] | DUTY C, FAILLA J, KIM S, et al. Z-pinning approach for 3D printing mechanically isotropic materials[J]. Additive Manufacturing, 2019, 27: 175-184. |

| Click to display the text | |

| [109] | KIM S, SMITH T, FAILLA J, et al. Parametric analysis on vertical pins for strengthening extrusion-based printed parts[C]//SAMPE 2018. Diamond Bar: Society for the Advancement of Material and Process Engineering, 2018. |

| [110] | DUTY C, FAILLA J, KIM S, et al. Reducing mechanical anisotropy in extrusion-based printed parts[C]//Solid Freeform Fabrication: Proceedings of the 28th Annual International Solid Freeform Fabrication Symposium-An Additive Manufacturing Conference. Austin: University of Austin, 2017: 1602-1612. |

| [111] | DUTY C, FAILLA J, KIM S, et al. Z-pining approach for reducing anisotropy of 3D printed parts[C]//Solid Freeform Fabrication: Proceedings of the 28th Annual International Solid Freeform Fabrication Symposium-An Additive Manufacturing Conference. Austin: University of Austin, 2018: 2405-2412. |

| [112] | ISLAM M S, PRABHAKAR P. Interlaminar strengthening of multidirectional laminates using polymer additive manufacturing[J]. Materials & Design, 2017, 133: 332-339. |

| Click to display the text | |

| [113] | DAMODARAN V, CASTELLANOS A G, MILOSTAN M, et al. Improving the Mode-Ⅱ interlaminar fracture toughness of polymeric matrix composites through additive manufacturing[J]. Materials & Design, 2018, 157: 60-73. |

| Click to display the text | |

| [114] | NARANJO-LOZADA J, AHUETT-GARZA H, ORTA-CASTAÑÓN P, et al. Tensile properties and failure behavior of chopped and continuous carbon fiber composites produced by additive manufacturing[J]. Additive Manufacturing, 2019, 26: 227-241. |

| Click to display the text | |

| [115] | YU T, ZHANG Z Y, SONG S T, et al. Tensile and flexural behaviors of additively manufactured continuous carbon fiber-reinforced polymer composites[J]. Composite Structures, 2019, 225: 111147. |

| Click to display the text | |

| [116] | MELENKA G W, SCHOFIELD J S, DAWSON M R, et al. Evaluation of dimensional accuracy and material properties of the MakerBot 3D desktop printer[J]. Rapid Prototyping Journal, 2015, 21(5): 618-627. |

| Click to display the text | |

| [117] | ZHANG H Q, YANG D M, SHENG Y. Performance-driven 3D printing of continuous curved carbon fibre reinforced polymer composites: A preliminary numerical study[J]. Composites Part B: Engineering, 2018, 151: 256-264. |

| Click to display the text |