2. 中国民航大学 航空工程学院, 天津 300300

2. College of Aeronautical Engineering, Civil Aviation University of China, Tianjin 300300, China

飞机空调系统是飞机的重要组成部分,其主要功用是调节飞机座舱和客舱的温度和压力,为机组和乘客提供安全舒适的温度和压力环境,防止因温度和气压对人体造成不适带来安全隐患。飞机空调系统由气源、引气调节、机舱压力调节、客舱温度调节和空气分配等子系统组成[1]。在飞行过程中,由于空调系统内外环境参数变化剧烈,各空调子系统容易出现故障,根据故障调查结果显示,这些故障多是由活门、传感器和制冷组件故障引起的[2]。在地面状态下,飞机空调系统故障难以复现,而在飞机设计验证和地面维修过程中又需要故障影响信息,因此进行基于联合仿真的飞机空调系统故障影响分析具有重要意义。

目前国内外许多学者致力于飞机空调系统研究,并取得了一定成果。Andrade等仿真研究了飞机空调系统空气循环机(Air Cycle Machine, ACM)性能与马赫数、座舱高度、座舱温度及涡轮输出功有效利用率的关系[3];Mäkelä利用AMESim平台开发了包括空气循环机和冲压空气系统在内的飞机空调系统模型,通过输入固定飞行参数,对空气循环机和空调系统功能进行验证[4];Müller与空客合作开发了用于支持飞机空调系统设计的动态仿真模型库,通过设置高度、马赫数及表层温度等参数,对模型进行仿真和验证[5];吴成云等在Simulink软件中建立了飞行环境状态参数计算模型和冲压空气系统模型,输入飞行高度、温度及压力,计算出飞行高度上的冲压空气进气温度及压力[6]。但以上研究只是针对飞行参数不变情况下的空调系统组件性能进行研究,而没有针对飞行过程中空调系统组件性能进行分析。发动机压气机出口温度和压力与高度和马赫数有关,冲压空气组件进气流量与高度、马赫数、引气温度有关[7]。因此,根据飞行过程中飞行参数的变化情况对各组件性能进行研究很有必要。

本文以飞机空调系统为研究对象,深入分析飞行过程中各组件性能变化情况。第1节基于Simulink和AMESim软件平台建立了飞机空调系统模型,通过自定义接口实现Simulink和AMESim联合仿真,其输入为动态飞行参数。第2节对空调系统进行故障仿真,再现了飞行过程中空调系统故障情况,深入研究系统组件故障时,空调系统各组件性能变化情况。第3节对本文进行总结,表明本研究对飞机设计验证和地面维修具有重要意义。

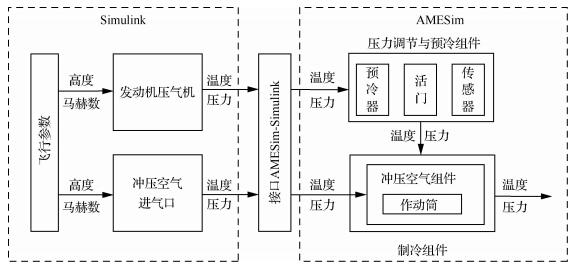

1 空调系统模型为了研究组件性能变化过程,本文建立了空调系统模型,包括冲压空气进气口、发动机压气机、压力调节与预冷组件、制冷组件等部分[8]。首先根据冲压空气进气和压气机工作原理,在Simulink软件中建立其数学模型,模型输入为动态飞行参数,输出为温度和压力。其次根据空调系统实际工作方式,在AMESim软件中建立压力调节与预冷组件和制冷组件模型,模型输入和输出均为温度和压力。最后基于AMESim-Simulink平台实现发动机压气机模型、冲压空气进气口模型、压力调节与预冷组件模型、制冷组件模型联合仿真[9]。根据上述建模过程,飞机空调系统模型结构如图 1所示。

|

| 图 1 飞机空调系统模型结构示意图 Fig. 1 Structural diagram of air conditioning system model |

热交换器冷边气体来自冲压空气组件提供的外界冲压空气,冲压空气进气温度和压力与高度和马赫数有关。通过冲压空气进气口模型可计算某飞行参数下冲压空气进气温度和压力[6],计算过程为

| $ {{T_{{\rm{ram}}}} = {\alpha _{\rm{t}}}{T_{\rm{h}}}[(1 + 0.2M{a^2}) - 1]} $ | (1) |

| $ {{P_{{\rm{ram}}}} = {\alpha _{\rm{p}}}{P_{\rm{h}}}[{{(1 + 0.2M{a^2})}^{3.5}} - 1] + {P_{\rm{h}}}} $ | (2) |

式中:αt、αp分别为冲压空气进气口温度恢复系数及压力恢复系数;Th为外界空气温度,K;Ph为外界空气压力,Pa;Ma为飞行马赫数;Tram为冲压空气进气温度,K;Pram为冲压空气进气压力,Pa。

外界空气温度Th和外界空气压力Ph为

| $ {{T_{\rm{h}}} = 288.15 - 0.006{\kern 1pt} {\kern 1pt} {\kern 1pt} 5h} $ | (3) |

| $ {{P_{\rm{h}}} = {P_0}{{\left( {1 - \frac{h}{{44{\kern 1pt} {\kern 1pt} 330}}} \right)}^{5.7}}} $ | (4) |

式中:h表示高度,m;P0 =101 325 Pa,表示海平面大气空气压力。

1.2 发动机压气机模型在发动机压气机模型中,根据压气机参数和特性曲线可计算某飞行参数下压气机出口空气温度和压力。发动机压气机特性包括压气机增压比特性、总温比特性、流量特性以及入口总压恢复特性[10]。

1) 压气机出口气体温度T和压力P

压气机出口气体温度T和压力P计算过程为

| $ {T = \tau (\lambda )T_2^*} $ | (5) |

| $ {P = \pi (\lambda )P_2^*} $ | (6) |

| $ {T_2^* = T_1^*\left( {1 + \frac{{\pi _{\rm{c}}^{*0.286} - 1}}{{\eta _{\rm{c}}^*}}} \right)} $ | (7) |

| $ {P_2^* = P_1^*\pi _{\rm{c}}^*} $ | (8) |

式中:函数τ(λ)为总温与静温之比;函数π(λ)为总压与静压之比;T2*为压气机出口总温,K;P2*为压气机出口总压,Pa;πc*为压气机增压比;ηc*为压气机效率;T1*为压气机进气口总温,K;P1*为压气机进气口总压,Pa。

2) 压气机进气口总温T1*和进气口总压P1*

压气机进气口总温T1*和进气口总压P1*计算过程为

| $ {T_1^* = T_{\rm{h}}^* = {T_{\rm{h}}}(1 + 0.2M{a^2})} $ | (9) |

| $ {P_1^* = \sigma {\sigma ^*}P_{\rm{h}}^*} $ | (10) |

| $ {P_{\rm{h}}^* = {P_{\rm{h}}}{{(1 + 0.2M{a^2})}^{3.5}}} $ | (11) |

式中:Th*、Th分别为飞行高度上外界空气总温和静温,K;Ph*、Ph分别为飞行高度上外界空气总压和静压,Pa;σ为冲波恢复系数;σ*为发动机进气道总压恢复系数。

3) 参数选取

根据折合转速n0,可查得发动机压气机参数和特性曲线可得到压气机增压比πc*、压气机效率ηc*及折合流量qm0。折合转速n0为

| $ {\bar n_0} = \bar n\sqrt {\frac{{288}}{{T_1^*}}} $ | (12) |

式中:n为发动机相对转速,r/min。

压气机出口流量qm为

| $ {q_{\rm{m}}} = {q_{{\rm{max}}}}{\bar q_{{\rm{m0}}}}\frac{{{P_{\rm{h}}}\sigma }}{{101{\kern 1pt} {\kern 1pt} {\kern 1pt} 325}}\sqrt {\frac{{288}}{{T_1^*}}} $ | (13) |

式中:qmax为发动机在标准条件下地面试车时最大流量; 101 325 Pa及288 K为标准地面大气压力和温度[11]。

压气机引气气动参数为

| $ q(\lambda ) = {q_{\rm{m}}}\frac{{\sqrt {T_2^*} }}{{m{A_{\rm{c}}}P_2^*}} $ | (14) |

式中:q(λ)为流量函数;Ac为发动机压气机出口截面积,m2; m =0.040 4 (kg·K/J)0.5,由q(λ)查气动函数表,得函数τ(λ)和π(λ)。

4) 冲波恢复系数σ和进气道恢复系数σ*

冲波恢复系数σ和发动机进气道恢复系数σ*由高度h和马赫数Ma计算求得;冲波恢复系数σ由曲线σ=f(Ma)求得,当Ma < 1时,σ=1;发动机进气道恢复系数σ*根据实际曲线计算。

1.3 压力调节与预冷组件模型由于发动机压气机出口空气温度和压力在飞行过程中有较大变化,在压力调节与预冷组件调节作用下使引气状态保持稳定,供下游组件使用。在空气进入气源总管前,预冷组件使引气系统出口温度保持在473.15 K[3]。为了给乘客提供舒适环境以及保证飞机的结构安全[12],引气压力需保持在3.1 barA[13](barA为绝对压力单位,详见附录A)。

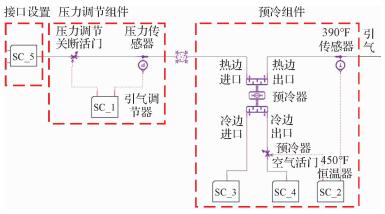

在AMESim软件中建立压力调节与预冷组件模型,其结构如图 2所示。该模型由接口设置模块、压力调节组件模块、预冷组件模块组成。接口设置模块实时接收发动机压气机输出温度和压力,并输送至压力调节组件使用。压力调节组件主要由引气调节器(Bleed Air Regulator, BAR)、压力传感器、压力调节关断活门(Pressure Regulator and Shutoff Valve, PRSOV)组成。预冷组件由预冷器、预冷器空气活门、390℉传感器、450℉恒温器组成。

|

| 图 2 压力调节与预冷组件模型 Fig. 2 Model of pressure regulation and pre-cooling component |

由空调系统结构可知,来自发动机压气机引气形成热路和冷路空气,通过控制冷空气和热空气比例,得到满足人体生理和工作需要的座舱空气。制冷组件作用是对引气进行降温形成冷路空气[14]。

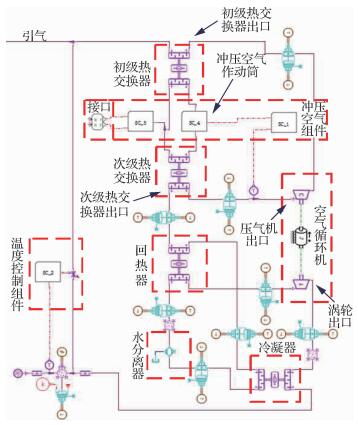

在AMESim软件中建立了升压式空气循环制冷组件模型,其结构如图 3所示。制冷组件模型包括冲压空气组件、初级热交换器、次级热交换器、空气循环机、回热器、冷凝器、水分离器、温度控制组件等模块。冲压空气组件吸入外界空气为热交换器提供冷却气体[15]。热交换器利用冲压空气组件提供的冲压空气对高温引气进行热交换。ACM由压气机、涡轮和风扇组成,对热交换器出口空气进一步冷却。空气经过回热器和冷凝器后,由高压水分离器分离出冷凝水。温度控制组件调节热路空气流量,使客舱进气口处温度达到预定值。

|

| 图 3 制冷组件模型 Fig. 3 Model of refrigeration component |

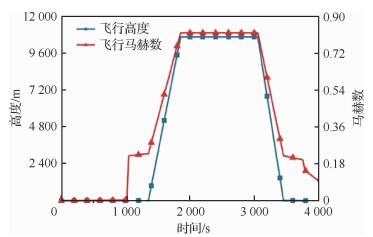

依据故障隔离手册和相关文献选取飞机空调系统的预冷器泄漏、预冷器空气活门卡死、压力传感器冲击、冲压空气进气作动筒卡死等典型故障进行仿真,对比分析飞行过程中空调系统正常和故障时组件性能变化情况[16]。飞行任务剖面反映飞行过程中高度和马赫数随时间变化情况[17],为此将飞行任务剖面参数作为模型仿真的系统输入。根据故障调查结果显示,故障主要发生在飞行过程中的爬升、巡航、下降等阶段。典型的飞行任务剖面如图 4所示,其中1 860~3 055 s为巡航阶段,飞行高度和马赫数分别为10 668 m和0.82。

|

| 图 4 飞行任务剖面 Fig. 4 Flight mission profile |

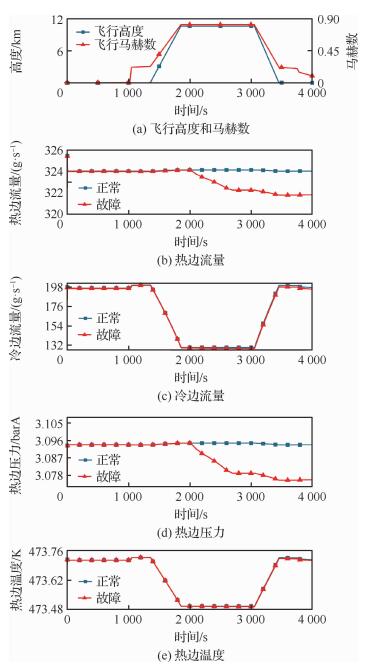

预冷器位于图 2的压力调节与预冷组件模型中。由空调系统结构和工作原理可知,实际工作中,450℉恒温器通过调节预冷器空气活门开度来减少冷边流量,使引气系统出口温度和压力分别保持在473.6 K和3.1 barA左右[18]。但是预冷器在工作过程中,由于密封失效原因会出现空气泄漏现象,主要表现为预冷器热边流量突变。在此故障下,预冷器冷边流量、预冷器热边出口压力、预冷器热边出口温度变化异常。预冷器热边空气泄漏故障仿真结果如图 5所示。

|

| 图 5 预冷器泄漏故障仿真 Fig. 5 Simulation of precooler leakage fault |

当预冷器工作正常时,预冷器热边流量、预冷器冷边流量、预冷器热边压力在飞行过程中动态变化着,预冷器热边温度保持在473.6 K左右。

假设预冷器热边泄露故障发生在飞行任务剖面第2 000 s,此时飞机处于巡航阶段,预冷器热边流量由324.14 g/s减小至321.8 g/s,如图 5(a)和5(b)所示。故障发生后,在450℉恒温器的控制作用下,预冷器冷边流量开始缓慢减小,与正常流量最大相差1.74 g/s。预冷器热边压力开始由3.09 barA减小至3.07 barA。预冷器热边温度保持在473.6 K左右,如图 5(c)~图 5(e)所示,仿真结果与实际故障现象一致。

文献[18]认为预冷器热边温度为473.15 K,与仿真结果对比表明,预冷器热边温度误差较小,模型及仿真结果得到了验证。

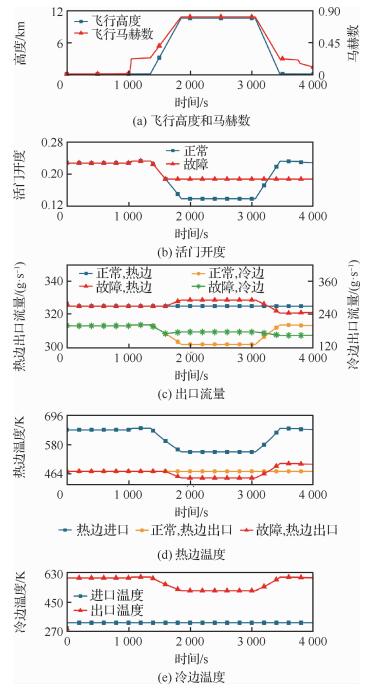

2.2 预冷器空气活门卡死故障预冷器空气活门位于图 2的压力调节与预冷组件模型中。由空调系统结构和工作原理可知,实际工作中,450℉恒温器控制着预冷器空气活门开度来调节预冷器冷边流量,使预冷器热边出口温度保持在473.15 K[18]。但是预冷器空气活门在长时间工作后易出现卡死故障,主要表现为预冷器空气活门开度不变。在此故障下,预冷器热边和冷边出口流量、预冷器热边进出口温度、预冷器冷边进出口温度变化异常。预冷器空气活门卡死故障仿真结果如图 6所示。

|

| 图 6 预冷器空气活门卡死故障仿真 Fig. 6 Simulation of precooler air valve stuck fault |

当预冷器空气活门工作正常时,预冷器空气活门开度、冷边出口流量、预冷器热边进口温度、预冷器冷边出口温度在飞行过程中动态变化着,预冷器热边出口流量和预冷器进口温度保持不变,预冷器热边出口温度保持在473.15 K。

假设活门卡死故障发生在飞行任务剖面第1 630 s,此时飞机处于巡航阶段,预冷器空气活门开度保持在0.187,如图 6(a)和图 6(b)所示。在1 630~3 270 s内,预冷器热边出口流量高于正常流量,而预冷器热边出口温度低于正常温度。在3 270~4 000 s内,预冷器热边出口流量低于正常流量,而预冷器热边出口温度高于正常温度。预冷器热边出口流量和预冷器热边出口温度与正常曲线最大相差分别为4.215 g/s和31.6 K。活门出现卡死故障后,预冷器冷边流量无法调节,与正常流量最大相差45.07 g/s,如图 6(c)和图 6(d)所示,仿真结果与实际故障现象一致。

同理根据文献[18]可知,预冷器热边温度为473.15 K,对比结果表明,本文所建立的仿真模型误差较小,模型及仿真结果得到了验证。

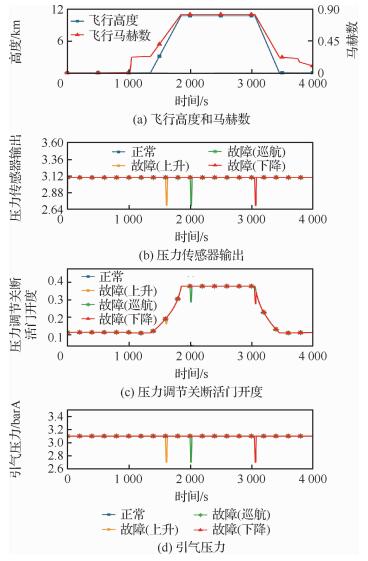

2.3 压力传感器冲击故障压力传感器位于图 2的压力调节与预冷组件模型中。由空调系统结构和工作原理可知,压力传感器检测发动机压气机出口压力并反馈给引气调节器,引气调节器通过调节压力调节关断活门开度,使引气系统出口压力保持在3.1 barA。但是压力传感器易出现故障,其中电源或地线中随行干扰、浪涌电火花放电等原因会引起压力传感器冲击故障[19],主要表现为压力传感器输出突变。在此故障下,压力调节关断活门开度、引气系统出口压力变化异常。压力传感器冲击故障仿真结果如图 7所示。

|

| 图 7 压力传感器冲击故障仿真 Fig. 7 Simulation of pressure sensor impact fault |

当压力传感器工作正常时,引气系统出口压力在BAR的调节作用下保持在3.1 barA,压力调节关断活门开度在飞行过程中动态变化。

传感器冲击故障属于瞬时故障,为了对仿真结果对比分析,假设故障分别发生在飞行任务剖面第1 600、2 000、3 100 s,飞机处于上升、巡航、下降阶段,如图 7(a)所示。当压力传感器出现冲击故障时,其输出值出现偏差,如图 7(b)所示。在故障飞行过程中,压力调节关断活门开度因传感器输出值偏差而偏离正常开度,与正常开度最大相差0.166。在活门调节作用下,空气流量表现异常,导致引气压力开始偏离正常压力,引气压力与正常压力最大相差1 barA,如图 7(c)和图 7(d)所示,这对人体生理要求和飞机结构安全构成了威胁,仿真结果与实际故障结果一致。

文献[13]认为引气系统出口压力保持在3.1 barA,而引气系统出口压力仿真结果为3.09 barA左右,引气系统出口压力误差较小,模型及仿真结果得到了验证。

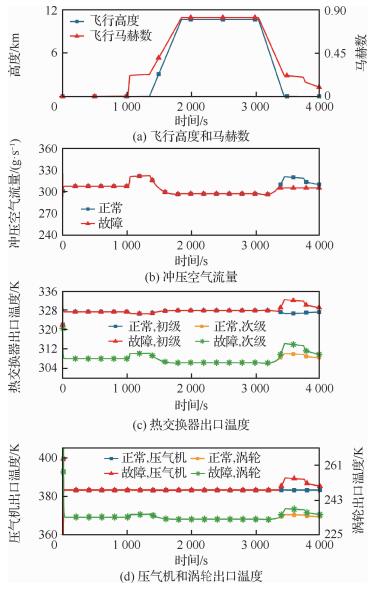

2.4 冲压空气进气作动筒故障冲压空气进气作动筒位于图 3的制冷组件中。由空调系统结构和工作原理可知,冲压空气进气作动筒带动进气组件来调整冲压空气流量,为初级和次级热交换器提供冷却空气[20],使压气机出口温度稳定在383.15 K[21],但是冲压空气进气作动筒容易出现机械卡死故障,主要表现为冲压空气流量无法调节,进而影响制冷组件的制冷效果。在此故障下,热交换器出口温度、压气机出口温度、涡轮出口温度变化异常。冲压空气进气作动筒故障仿真结果如图 8所示。

|

| 图 8 冲压空气进气作动筒卡死故障仿真 Fig. 8 Simulation of ram air intake actuator stuck fault |

在冲压空气作动筒工作正常时,冲压空气流量、初级和次级热交换器出口温度、涡轮出口温度在飞行过程中动态变化着,而压气机出口在飞行过程中微弱变化,基本保持在383.15 K左右。

假设故障发生在飞行任务剖面第3 360 s,此时飞机处于下降阶段,冲压空气进气作动筒卡死后冲压空气流量一直保持在305.99 g/s,如图 8(a)和图 8(b)所示。在故障后飞行过程中,由于冲压空气流量减少,导致初级和次级热交换器出口温度升高,与正常温度最大相差分别为5.72 K和4.16 K。初级和次级热交换器出口温度升高间接导致压气机和涡轮出口温度升高,与正常温度最大相差分别为6.27 K和3.06 K,如图 8(c)和图 8(d)所示,因此仿真结果与实际故障结果一致。

文献[21]认为压气机出口温度稳定在383.15 K,而本文仿真结果也在383.15 K左右,压气机出口温度误差较小,模型及仿真结果得到了验证。

3 结论经过飞机空调系统联合仿真和对仿真结果进行分析,可得到如下结论:

1) 以飞行任务剖面中高度和马赫数为空调系统仿真模型输入参数,可模拟飞行过程中空调系统动态变化过程。

2) 结合系统工作原理及相关文献资料,验证了空调系统模型有效性及仿真结果可靠性。

3) 对空调系统典型故障进行模拟,分析故障时组件性能变化过程,使维修人员了解故障影响情况,有助于飞机空调系统地面维修。

4) 模拟飞行过程中空调系统动态变化过程,可为飞机设计验证提供故障模型。

4 附录A空气压力P1与空气绝对压力P2之间换算关系为

| $ {P_1} = {P_2} \cdot {10^5} - 101{\kern 1pt} {\kern 1pt} {\kern 1pt} 325{\kern 1pt} {\kern 1pt} {\kern 1pt} {\rm{Pa}} $ | (A1) |

式中:P1为空气压力,Pa;P2为空气绝对压力,barA; 101 325 Pa为大气压力。

| [1] |

张絮涵, 吴成云. 民机配平空气系统小偏差化动态建模仿真方法[J]. 航空学报, 2019, 40(11): 122951. ZHANG X H, WU C Y. Small deviation linearization method for dynamic modeling and simulation of trim air system in civil aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(11): 122951. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [2] |

邱吉超.座舱温度异常事故模拟仿真研究[D].天津: 中国民航大学, 2015: 5-14. QIU J C. The research of simulation about cabin temperature accidents[D]. Tianjin: Civil Aviation University of China, 2015: 5-14(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [3] | ANDRADE C, ZAPAROLI E, JU'NIOR J. Numerical analysis of typical aircraft air conditioning air cycle machines[C]//20th International Congress of Mechanical Engineering, 2009. |

| [4] | MÄKELÄ L. Model-based fault diagnosis of an aircraft environmental control system[D]. Tampere: Tampere of University Technology, 2016: 37-58. |

| [5] | MÜLLER C, SCHOLZ D, GIESE T. Dynamic simulation of innovative aircraft air conditioning[C]//The 1st CEAS European Air and Space Conference, 2007. |

| [6] |

吴成云, 汪光文, 李革萍, 等. 民用飞机空调系统仿真分析[J]. 航空动力学报, 2015, 30(9): 2073-2079. WU C Y, WANG G W, LI G P, et al. Simulation analysis of air conditioning system for civil aircraft[J]. Journal of Aeronautics and Dynamics, 2015, 30(9): 2073-2079. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [7] | JONES A B, CHILDS T G, CHEN R, et al. Thermal sensitivity analysis of avionic and environmental control subsystems to variations in flight condition[C]//54th AIAA Aerospace Sciences Meeting. Reston: AIAA, 2016: 1980. |

| [8] | YIN H, SHEN X, HUANG Y, et al. Modeling dynamic responses of aircraft environmental control systems by coupling with cabin thermal environment simulations[J]. Building Simulation, 2016, 9(4): 459-468. |

| Click to display the text | |

| [9] | CHEN Y, MA Y, CHEN H. State of charge and state of health estimation for lithiumion battery through dual sliding mode observer based on amesim-simulink co-simulation[J]. Journal of Renewable and Sustainable Energy, 2018, 10(3): 034103. |

| Click to display the text | |

| [10] |

马麟龙, 李艳军, 王景霖.基于隐变量的旅客机空调系统故障重现研究[C]//全国交通运输领域青年学术会议.上海: 中国航海学会&中国交通运输协会, 2009: 403-406. MA L L, LI Y J, WANG J L. Study on fault recurrence of passenger air conditioning system based on hidden variables[C]//Proceedings of the National Youth Academic Conference on Transportation. Shanghai: China Maritime Society & China Transportation Association, 2009: 403-406(in Chinese). |

| [11] | DANEKO A I, KOROCHKOV A N, KOROLEV A Y, et al. Influence of atmospheric parameters on aircraft characteristics[C]//IOP Conference Series: Materials Science and Engineering. Moscow: IOP, 2019: 012006. |

| [12] | LI J, CAO X, LIU J, et al. Global airflow field distribution in a cabin mock-up measured via large-scale 2D-PIV[J]. Building and Environment, 2015, 93: 234-244. |

| Click to display the text | |

| [13] | COOPER J, CAO C, TANG J. L1 adaptive control for aircraft air management system pressure-regulating bleed valve[J]. Journal of Dynamic Systems, Measurement, and Control, 2017, 139(12): 121005. |

| Click to display the text | |

| [14] | WRIGHT S J, DIXON-HARDY D W, HEGGS P J. Aircraft air conditioning heat exchangers and atmospheric fouling[J]. Thermal Science and Engineering Progress, 2018, 7: 184-202. |

| Click to display the text | |

| [15] | SHAH S, LIU G, GREATRIX D R. Modelling, simulation, and experimental evaluation of a crossflow heat exchanger for an aircraft environmental control system[J]. Proceedings of the Institution of Mechanical Engineers, Part G:Journal of Aerospace Engineering, 2010, 224(5): 613-623. |

| Click to display the text | |

| [16] | SANTOS A P P, ANDRADE C R, ZAPAROLI E L. A thermodynamic study of air cycle machine for aeronautical applications[J]. International Journal of Thermodynamics, 2014, 17(3): 117-125. |

| Click to display the text | |

| [17] |

刘震宇, 马小兵, 洪东跑, 等. 基于飞行剖面的作战飞机任务可靠性评估方法[J]. 北京航空航天大学学报, 2012, 38(1): 59-63. LIU Z Y, MA X B, HONG D P. Mission reliability assessment for battle-plane based on flight profile[J]. Journal of Beijing University of Aeronautics and Astronautics, 2012, 38(1): 59-63. (in Chinese) |

| [18] | JONQUERES M A, ARAKI R. Low-pressure bleed air aircraft environmental control system: US 9, 580, 180 B2[P]. 2017-02-28. |

| [19] |

张铭钧, 吴娟, 王玉甲. 水下机器人多传感器并发故障检测方法[J]. 机器人, 2010, 32(3): 298-305. ZHANG M J, WU J, WANG Y J. A method of multi-sensor simultaneous faults detection for autonomous underwater vehicle[J]. Robot, 2010, 32(3): 298-305. (in Chinese) |

| [20] |

王辉, 徐坤. 飞机空调冷却子系统故障预测[J]. 机械设计, 2019, 36(2): 73-81. WANG H, XU K. Research on failure forecasting of the aircraft's air-conditioning cooling subsystem[J]. Journal of Machine Design, 2019, 36(2): 73-81. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [21] |

任明波, 王娟, 李荣军, 等. 大型飞机座舱温度控制系统控制律设计[J]. 航空学报, 2017, 38(S1): 721501. REN M B, WANG J, LI R J, et al. Control law design for temperature control system of large scale aircraft cabin[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(S1): 721501. (in Chinese) |

| Cited By in Cnki | Click to display the text |