装配是飞机、火箭等制造中的关键环节,约占总工作量的50%~60%[1],而制孔则是装配中的主要工作之一。装配是将不同零件组装成部件,再将不同部件组装成整机的过程。其中不同零件、部件间的连接,目前绝大部分采用以铆钉连接、螺栓连接为代表的机械连接形式。数据表明,70%的飞机机体疲劳失效事故起因于结构连接部位,其中80%的疲劳裂纹发生于连接孔处[2]。连接孔的加工质量直接影响机械连接的质量,从而影响到整机的装配质量,乃至后续的使用寿命与飞行安全。

然而,飞机、火箭等装配中的制孔加工也是一项具有挑战性的工作,长期以来都是航空航天制造技术中的研究热点之一。装配中连接孔的加工难点主要表现在以下几方面:

1) 制孔数量大。例如,一架大型客机装配需要的制孔总数通常在百万以上[3]。巨大的制孔数量对加工效率、成本、工艺稳定性、刀具寿命等都提出了严格要求。

2) 精度、质量要求高。由于制孔精度、质量影响到飞行安全和使用寿命,因此对制孔的尺寸精度、位置精度、孔壁质量、加工损伤、毛刺、合格率等都有着严格要求,且不断提高。

3) 作业环境复杂。飞机、火箭等零部件通常结构复杂、尺寸庞大,装配时还需要使用大量的工装夹具,导致操作空间狭小、易干涉,给制孔加工的实施带来了困难,目前大量依赖专用制孔装备。

4) 材料工艺性差。复合材料、钛合金、异质叠层结构等难加工材料大量使用,制孔精度、质量的控制更加困难,刀具磨损严重,易产生不可修复的加工损伤。

目前,装配中连接孔的加工主要通过钻孔实现,并配合扩、镗、铰、锪等工艺。经过多年的发展,相应的刀具、工艺、设备、工装等技术均已成熟,性能也不断提高。但与此同时,以钻孔为代表的传统制孔方法由于本身加工原理的限制,性能提升潜力也在不断缩小,发展逐渐遭遇瓶颈。尤其是我国正在研制的大型飞机,以碳纤维复合材料为代表的各种难加工材料使用更多,制孔直径更大,制孔精度、质量要求更高,给传统制孔工艺带来了巨大挑战。螺旋铣孔是近些年航空航天领域出现的制孔新方法,相对于钻孔等传统工艺由于切削原理上的改变,表现出了许多特有的技术优势[3],成为当前航空航天领域研究热点之一。

本文结合航空航天构件装配中的制孔加工需求,首先分析了螺旋铣孔的基本原理并总结了其相对传统制孔工艺的技术优势;然后,从运动学、切削力和温度、加工质量、刀具、新工艺等方面概述了国内外在螺旋铣孔加工机理上的研究现状;接着,围绕实现螺旋铣孔技术应用所需的专用装备,介绍了不同类型加工设备的研究进展;最后,总结了螺旋铣孔技术的发展趋势与前景。

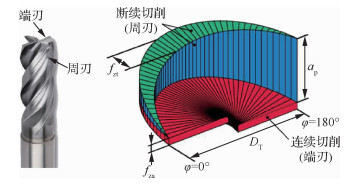

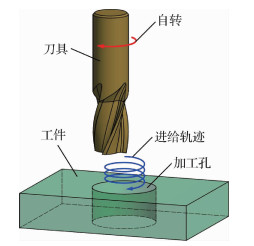

1 螺旋铣孔基本原理与技术优势 1.1 基本原理螺旋铣孔(Helical milling)在国外又称行星钻(Orbital drilling),制孔加工时使用特制立铣刀,刀具自身高速旋转的同时沿着螺旋轨迹进给,在材料上铣削出一个直径大于刀具自身的圆孔,螺旋铣孔原理如图 1所示。刀具进给轨迹呈螺旋线形,是螺旋铣孔的最显著特点,在大部分螺旋铣孔专用加工设备上,螺旋进给运动是由两个独立的运动合成的:刀具绕加工孔轴线的旋转进给运动,又称公转运动;以及刀具沿加工孔轴线方向的直线进给运动[4],又称轴向进给运动。此外,刀具自身的高速旋转运动,即主切削运动,也称为自转运动。螺旋进给轨迹的导程由公转运动和轴向进给运动共同决定,也是螺旋铣孔的重要工艺参数,计算式为

|

| 图 1 螺旋铣孔原理 Fig. 1 Schematic of helical milling |

| $ {a_{\rm{p}}} = f/{n_2} $ | (1) |

式中:ap为螺旋进给轨迹导程;f为轴向进给速度;n2为公转速度。

螺旋铣孔加工时,加工孔径大于刀具直径,与螺旋进给轨迹的半径(也称偏心量)有关,加工孔径的表达式为

| $ {D_{\rm{B}}} = {D_{\rm{T}}} + 2e $ | (2) |

式中:DB为加工孔径;DT为刀具直径;e为偏心量。

螺旋铣孔适用于在无预孔情况下直接加工出圆孔,也适用于在有预孔情况下的扩孔加工。

螺旋铣孔与传统钻孔在加工原理上的主要区别如表 1所示。

| 序号 | 传统钻孔 | 螺旋铣孔 |

| 1 | 使用钻头 | 使用立铣刀 |

| 2 | 直线进给 | 螺旋轨迹进给 |

| 3 | 刀具与加工孔同心 | 刀具与加工孔偏心 |

| 4 | 加工孔径等于刀具直径 | 加工孔径大于刀具直径 |

| 5 | 刀具决定孔径 | 刀具和偏心量共同决定孔径 |

| 6 | 刀具连续切削 | 刀具断续切削 |

| 7 | 通用制孔设备 | 专用制孔设备 |

区别于传统钻孔,螺旋铣孔是一种铣削加工工艺,并且具有特殊的进给形式,使其相对传统制孔方法具备了一些技术优势,根据现有研究资料可归纳为以下几点[5-10]。

1) 加工质量好。孔壁光洁度好,金属材料出口毛刺高度低,复合材料出口分层少,孔壁烧伤少,加工孔尺寸精度也获得改善。

2) 减少工序。由于螺旋铣孔加工质量好,较少的工序下即可实现难加工材料大直径孔的加工,相对传统的“钻-扩-铰”方法,工艺流程短,制孔效率提高。

3) 降低刀具成本。加工同样孔径螺旋铣孔使用的刀具直径更小,通常单价更低;通过改变偏心量可以实现一把刀具加工多种孔径,生产所需的刀具种类大幅减少。

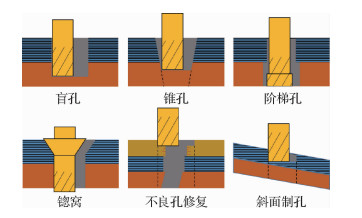

4) 适用范围广。可加工平底盲孔,配合专用刀具可锪窝,在偏心量可联动控制的条件下可以加工锥孔和阶梯孔。此外,区别于钻、镗、较等传统制孔工艺,螺旋铣孔由于是铣削加工,刀具不会受到工件上预孔的引导,避免了刀具引偏导致的各种加工问题,尤其适用于有底孔情况下的扩孔精加工,同时对预孔的位置精度偏差具有很强的纠正能力。螺旋铣孔还可以在倾斜表面进行制孔。螺旋铣孔适用范围如图 2所示。

|

| 图 2 螺旋铣孔适用范围 Fig. 2 Scope of application of helical milling |

5) 易排屑。螺旋铣孔加工塑性金属材料时,不会像钻孔一样产生连续切屑,同时加工孔径大于刀具直径,切削区域不封闭,排屑通畅,配合吸尘设备能够有效排出切屑,不易堵塞。

2 螺旋铣孔加工机理螺旋铣孔是一种新出现的制孔工艺,相对现有工艺不但刀具特殊,进给形式复杂,加工机理也有较大区别,近些年国内外学者对此展开了大量研究。

2.1 运动学螺旋铣孔是一种铣削加工方法,但由于其进给轨迹呈螺旋线形,材料去除机理较常见的铣削加工形式更为复杂。Denkena[11]和Brinksmeier[12]等进行了螺旋铣孔运动学分析,研究表明螺旋铣孔加工过程中铣刀的端刃和周刃都参与切削,各自的未变形切屑形状如图 3所示。其中端刃连续切削,未变形切削宽度为刀具半径,厚度为轴向每齿进给量[11]。周刃断续切削,未变形切屑为月牙形,宽度随着铣刀旋转角度按照正弦规律变化,最大值为切向每齿进给量[11];高度随着铣刀旋转角度单调变化,且呈非线性关系,最大值为螺旋轨迹导程,周刃未变形切屑瞬时高度的计算式为[12]

| $ h = {a_{\rm{p}}}\left( {1 - \frac{{{\beta _{\rm{a}}}}}{{\rm{ \mathsf{ π} }}}} \right) $ | (3) |

式中:h为周刃未变形切屑瞬时高度;βa为与铣刀旋转角度相关的中间变量,βa的计算式为[12]

| $ {\beta _{\rm{a}}} = \arcsin \left\{ {{{\left[ {\frac{{R_{\rm{T}}^2 - {{\left( {{R_{\rm{T}}}\cos \varphi } \right)}^2}}}{{{{\left( {{R_{\rm{T}}}\sin \varphi } \right)}^2} + {{\left( {e + {R_{\rm{T}}}\cos \varphi } \right)}^2}}}} \right]}^{\frac{1}{2}}}} \right\} $ | (4) |

式中:RT为刀具半径;φ为铣刀瞬时旋转角度。

轴向每齿进给量和切向每齿进给量的计算式分别为

| $ {f_{{\rm{za}}}} = \frac{f}{{{n_1}z}} $ | (5) |

| $ {f_{{\rm{zt}}}} = \frac{{{n_2}e \times 2{\rm{ \mathsf{ π} }}}}{{{n_1}z}} $ | (6) |

式中:fza为轴向每齿进给量;fzt为切向每齿进给量;n1为主轴转速;z为铣刀齿数。

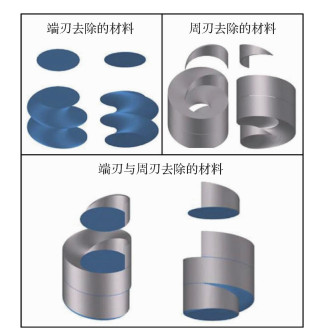

在Brinksmeier等[12]对螺旋铣孔运动学进行分析的过程中,还研究了螺旋铣孔加工中铣刀端刃与周刃去除工件材料体积之比, 图 4为铣刀端刃与周刃分别去除的材料体积,比值的表达式为

| $ \frac{{{V_1}}}{{{V_2}}} = \frac{{D_{\rm{T}}^2}}{{D_{\rm{B}}^2 - D_{\rm{T}}^2}} $ | (7) |

式中:V1为铣刀端刃去除工件材料体积;V2为铣刀周刃去除工件材料体积。

根据式(7),当孔径与刀具直径确定之后,无论工艺参数为何,铣刀端刃与周刃去除工件材料体积之比都为定值。

2.2 切削力与切削温度切削力与切削温度对制孔精度、质量、加工损伤和刀具寿命等都有着重要影响。螺旋铣孔与传统钻孔相比,切削力上的凸出特点为轴向分力减小,但由于是偏心加工出现了径向分力。在切削温度方面,螺旋铣孔则通常低于传统钻孔。一些学者通过进行大量制孔试验,对螺旋铣孔和传统钻孔进行了对比。Brinksmeier等[13]针对铝合金、碳纤维复合材料、钛合金3种常见的航空航天材料进行了螺旋铣孔与传统钻孔的对比试验,结果表明无论哪种材料,螺旋铣孔的切削温度和轴向切削力都低于传统钻孔,如图 5所示。

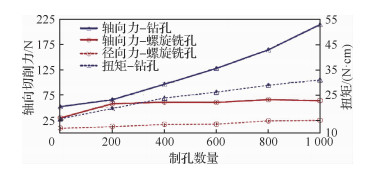

Voss等[14]也对螺旋铣孔和传统钻孔进行了系统的对比试验研究,如图 6所示,试验结果表明,随着制孔数量的增加,钻孔的轴向切削力不断增大,而螺旋铣孔的轴向切削力则变化不大,且钻孔的轴向力始终大于螺旋铣孔。此外,Voss等的研究还表明,螺旋铣孔加工中虽然存在径向切削力,但其远小于轴向力。

为了对螺旋铣孔加工的切削力进行预测,不同学者分别进行了切削力建模。Rey等[15]考虑刀具的复杂几何形状,进行了螺旋铣孔加工的运动学分析,计算了未变形切屑厚度,建立了螺旋铣孔切削力模型,并进行了试验验证。Wang和Qin[16]针对单向带碳纤维复合材料,在考虑材料具体铺层结构和纤维切削角度的基础上,进行了螺旋铣孔的切削力建模,试验结果能够与预测值较好的吻合。许君[17]考虑复合材料的内部结构,分析了工件在加工过程中的受力变形以及引起的端刃切削层厚度变化情况,基于弹性地基梁模型对螺旋铣孔轴向切削力进行了建模。此外,Ozturk[18]、Li Z Q[19]、Li Z L[20]、Zhou[21]等也进行了螺旋铣孔切削力模型的相关研究。

在螺旋铣孔切削温度建模方面,Liu等[22-23]分别针对碳纤维复合材料和钛合金,将铣刀端刃和周刃分别简化为两个热源,建立了螺旋铣孔的三维热传导模型,并设计试验测量了加工中的切削温度,模型预测结果与实测值能够较好的吻合。其在后续研究中,还针对复合材料/钛合金叠层结构螺旋铣孔,研究了加工过程中不同材料间的热量传导,建立了预测模型,并开展了试验研究。结果表明上层复合材料被切削时,对下层钛合金工件的温度影响作用很小,而下层钛合金材料被切削时,上层复材中的温度明显增大,并呈线性增加的趋势[24]。

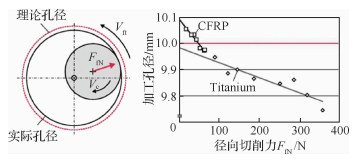

2.3 加工质量尺寸精度是制孔加工中的重要考核指标。Denkena等[11]针对复合材料/钛合金叠层结构进行了螺旋铣孔加工试验,检测了加工中的切削力和加工后的孔径误差。试验结果表明,由于螺旋铣孔为偏心加工,加工时存在径向切削分力,使刀具受力产生指向加工孔中心的弹性变形,导致实际孔径小于理论孔径,如图 7所示。图中,FfN为径向切削力,Vc为切削速度,Vft为切向进给速度。并且随着径向力的增大,刀具变形增大,实际孔径也逐渐变小。Denkena等的研究还表明,由于切削钛合金产生的切削力更大,导致刀具变形更严重,两种材料之间产生了孔径差异,钛合金的孔径始终小于复合材料。Zhou等[25]也针对复合材料/钛合金叠层结构开展了螺旋铣孔孔径误差的研究,结果表明复材孔径大于钛合金,且复材层入口孔径大于出口孔径,钛合金层则相反。针对螺旋铣孔加工中让刀引起的孔径误差问题,李士鹏等[26]通过研究刀具受力挠曲变形规律,结合切削力与刀具挠曲变形量间的耦合关系,建立了螺旋铣孔切削力的柔性预测模型;并基于镜像对称原理和迭代算法对孔径误差进行补偿。试验结果表明,补偿之后孔径误差获得了改善,孔径误差降低到5 μm左右。潘泽民[27]针对复合材料/钛合金叠层结构螺旋铣孔加工,为消除刀具变形引起的孔径误差,建立了刀具变形量预测模型,并通过调整偏心量实现实时补偿,使孔径误差减小50%,单次进给即可满足IT9级精度制孔要求。Voss等[14]通过加工1 000个孔的工艺试验对比了螺旋铣孔和传统钻孔的加工尺寸精度稳定性,结果表明螺旋孔加工中刀具磨损是影响尺寸精度的重要因素,刀具磨损后,加工孔直径会迅速减小,导致制孔精度变差。Saadatbakhsh等[28]针对AISI 4340钢通过工艺试验研究了螺旋铣孔加工中各工艺参数对加工孔尺寸与形状精度的影响规律,结果表明润滑条件对孔径误差影响最显著,切削速度对圆度和圆柱度影响最显著。

在出口毛刺方面,螺旋铣孔加工塑性金属材料时的一个突出特点是会在出口形成帽形切屑。Brinksmeier和Fangmann[29]针对螺旋铣孔出口帽形切屑进行了研究,从运动学分析了出口帽形切屑的形成原理,并通过试验分析了不同刀具角度、涂层、工艺参数、刀具磨损和润滑条件对出口帽形切屑的影响规律。除帽形切屑外,螺旋铣孔与传统钻孔相似,也会在孔出口圆周留下隆起的毛刺,对此Li等[30]研究的不同刀具涂层对钛合金螺旋铣孔出口毛刺高度的影响规律,结果表明不涂层的硬质合金刀具毛刺高度最低,小于0.15 mm。

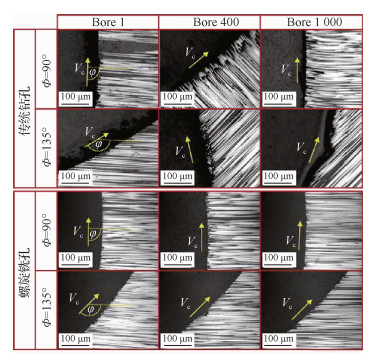

在复合材料制孔时,出口分层是关注最多的加工质量问题之一。Sadek等[31]建立了螺旋铣孔加工复合材料的出口分层临界轴向力模型,指出由于螺旋铣孔加工时轴向力为偏心载荷,且主要载荷为切线方向,使得螺旋铣孔加工复合材料时更不容易产生分层。王奔等[32]进行了螺旋铣孔与传统钻孔的对比试验,结果表明,采用螺旋铣孔进行复合材料制孔时的切削温度显著低于传统钻孔,这是螺旋铣孔能够抑制复合材料加工损伤的重要原因。在复合材料出口毛刺方面,Voss等[14]对螺旋铣孔和传统钻孔进行了对比,试验结果如图 8所示,随着制孔数量增多,螺旋铣孔产生的毛刺始终少于传统钻孔。Wang等[33-34]针对复合材/钛合金、复合材料/铝合金叠层研究了不同加工策略对制孔质量的影响规律,通过改变进刀方向和采用分步加工的方式有效减少了复合材料分层。

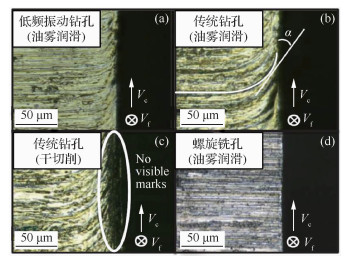

孔壁粗糙度也是衡量制孔质量的重要指标之一。Qin等[35]针对钛合金,在干切削、切削液润滑和油雾微量润滑条件下分别进行了螺旋铣孔制孔试验,结果表明在不同润滑条件和切削参数下,孔壁粗糙度都低于Ra1.0,说明螺旋铣孔能够获得较好的金属孔壁光洁度。针对复合材料孔壁粗糙度,Voss[14]和Geier[36]等进行了螺旋铣孔与传统钻孔的对比试验,结果都表明螺旋铣孔较传统钻孔加工复合材料时孔壁粗糙度更低。Voss等的试验结果还表明,螺旋铣孔相对传统钻孔,加工复合材料时不仅孔壁表面粗糙度更低,而且孔壁加工损伤也更少,如图 9所示。图中,φ为切削速度与纤维方向夹角。Saadatbakhsh等[28]针对AISI 4340钢通过工艺试验研究了螺旋铣孔加工中各工艺参数对孔壁粗糙度的影响规律,结果表明润滑条件对孔壁粗糙度影响最显著。Li和Liu[37]基于螺旋铣孔运动学分析,并通过使用Z-map模型表示工件,提出了用于预测螺旋铣孔被加工表面的三维形貌模型,并进一步得到用于表征待加工孔表面粗糙度的指标。

除了孔壁表面粗糙度,孔壁的表面完整性也对制孔综合质量有着重要影响。尤其是关键部位承受大载荷的金属结构件,其孔壁亚表面的晶相组织变化对连接孔的抗疲劳性能有着重要影响。Paulsen等[38]针对钛合金材料,研究了螺旋铣孔和其他制孔工艺下的孔壁亚表面质量。Paulsen等的研究表明,相对于传统钻孔和低频振动制孔,螺旋铣孔孔壁亚表面塑性变形层深度最小,如图 10所示。图中,Vf为进给速度。同时,螺旋铣孔会在孔壁亚表面组织形成压缩应力,但应力值相对低频振动制孔和传统钻孔较低。江跃东等[39]研究了螺旋铣孔加工工艺参数对钛合金孔壁表面完整性的影响规律,结果表明,孔壁表面层残余应力均为压应力,有利于提高孔的抗疲劳性能,孔壁表层并未出现“白层”现象,螺旋铣孔工艺能改善钛合金制孔表面完整性。Rasti等[40]针对AISI 4340钢对比了传统钻孔、有预孔条件下的钻孔和螺旋铣孔的孔壁表面完整性与疲劳寿命,结果表明螺旋铣孔的孔壁光洁度最好,显微硬度最低,白层厚度最小,疲劳寿命优于传统钻孔但低于有预孔条件下的钻孔。

在螺旋铣孔加工工艺参数优化方面,Pereira[41-43]和Rodrigues[44]等针对铝合金、淬硬钢等材料的螺旋铣孔加工,建立了多目标鲁棒优化模型,系统分析了不同工艺参数对螺旋铣孔加工质量的影响规律,为螺旋铣孔加工工艺参数的选取提供了指导。陆翠[45]针对复合材料/钛合金叠层结构进行了螺旋铣孔工艺优化,研究了针对叠层结构的变参数螺旋铣孔加工工艺,分析了不同变参数位置对切削力、刀具和加工质量的影响规律,结果表明在刀具到达界面之前改变加工参数效果最优。潘泽民[27]通过对轴向切削力进行在线检测和评估,采用移动线性回归算法识别切削力突变特征,获取了叠层界面位置信息,实现了复合材料/钛合金叠层结构螺旋铣孔过程中的界面自动识别,为变参数加工提供了技术支持。

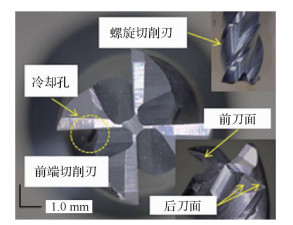

2.4 刀具螺旋铣孔加工使用的是铣刀而非钻头,同时,由于进给形式特殊,工件材料特殊,一般的标准铣刀通常不能达到最优的制孔效果,为此需设计专用刀具。

国外山特维克可乐满公司、肯纳金属公司、蓝帜公司等都有螺旋铣孔专用刀具的相关报道,但多为非标定制型号,具体细节较少公布。

国内天津大学[35, 46-48]针对螺旋铣孔工艺开发了专用刀具,如图 11所示,进行了角度与涂层的优化,并通过试验进行了加工质量研究。同时,还研究了不同润滑条件、工艺参数和涂层对刀具寿命的影响规律。浙江大学[49-50]基于分屑原理,结合螺旋铣孔中刀具的运动特点,设计了一种具有分布式多点阵端部切削刃的螺旋铣孔专用刀具,如图 12所示[25],并与通用立铣刀进行了制孔效果对比试验,制孔质量、刀具寿命均有改善。

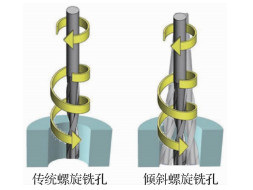

螺旋铣孔表现出的独特技术优势吸引了大量学者的关注,并在传统螺旋铣孔工艺的基础上进行了拓展,发展出了新的制孔工艺。Tanaka等[51]提出了一种倾斜螺旋铣孔工艺,Wang等[52]随后也进行了研究,传统螺旋铣孔与倾斜螺旋铣孔原理的对比如图 13所示。倾斜螺旋铣孔也包括自转、公转、轴线进给3个运动,与传统螺旋铣孔的最大区别在于刀具轴线倾斜布置,可以通过调节刀具倾角来改变加工孔径。Fukushima和Tanaka[53]针对倾斜螺旋铣孔加工原理设计了专用加工设备并进行了运动学分析。

另一些学者将螺旋铣孔与超声振动辅助加工技术相结合,以进一步提高制孔质量、加工效率和刀具寿命,衍生出超声辅助螺旋铣孔制孔工艺。大连理工大学[54]公布了一种超声螺旋铣加工设备,哈尔滨工业大学开发了一种超声纵扭复合振动铣孔装置[55],天津大学Chen等[56]研究了超声螺旋铣孔的材料去除机理。

在对复合材料进行制孔时,除特制铣刀外,不同规格的砂轮也可作为刀具使用,并同样沿着螺旋轨迹进给,以磨削代替铣削,实现圆孔的加工,Sultana等[57-58]对此进行了相应研究。

根据现有研究资料,针对螺旋铣孔加工机理方面的主要研究方向与进展如表 2所示。

| 研究方向 | 具体研究内容 | 结论 | 参考文献 |

| 运动学 | 未变形切屑 | 从运动学研究了材料去除机理,推导了未变形切屑尺寸计算公式 | [11, 12] |

| 切削力 | 与传统钻孔对比 | 螺旋铣孔轴向切削力低于传统钻孔,但存在径向切削分力 | [13, 14] |

| 切削力 | 切削力建模 | 分别考虑刀具形状、复合材料铺层结构进行了切削力建模 | [15-21] |

| 切削温度 | 与传统钻孔对比 | 螺旋铣孔切削温度低于传统钻孔 | [13, 14] |

| 切削温度 | 切削温度建模 | 针对复合材料和钛合金建立了三维热传导模型实现了温度预测 | [22-24] |

| 加工质量 | 孔径误差 | 径向切削分力和刀具磨损会导致孔径误差,建立了误差预测模型 | [11, 14, 25-28] |

| 加工质量 | 金属出口毛刺 | 研究了出口帽形切屑的形成机理,出口毛刺高度的变化规律 | [29, 30] |

| 加工质量 | 复材出口分层 | 分层少于传统钻孔,分层受切削温度影响,建立了临界轴向力模型 | [14, 31-34] |

| 加工质量 | 孔壁粗糙度 | 孔壁粗糙度和加工损伤都优于传统钻孔,建立了表面形貌预测模型 | [14, 28, 35-37] |

| 加工质量 | 孔壁表面完整性 | 塑性变形层深度小于传统钻孔,残余应力为压应力 | [38-40] |

| 加工质量 | 参数优化 | 建立了参数优化模型,研究了叠层结构变参数加工、界面自动识别 | [27, 41-45] |

| 刀具 | 专用刀具设计 | 开发了专用刀具,进行了加工性能测试,研究了刀具磨损 | [35, 46-50] |

| 新工艺 | 倾斜螺旋铣孔 | 研究了材料去除机理,进行了运动学分析和工艺试验,研发了专用装备 | [51-53] |

| 新工艺 | 超声辅助加工 | 将螺旋铣孔与超声辅助加工结合,研究了切削机理,设计了专用装备 | [54-56] |

| 新工艺 | 以磨代铣 | 以砂轮替代铣刀加工复合材料,进行了工艺试验研究 | [57-58] |

由于螺旋铣孔相对传统制孔工艺表现出独特的技术优势,国内外许多企业和研究机构正在努力将其应用于航空航天构件装配的实际生产中,这其中最大的障碍来自于螺旋铣孔对加工设备的特殊要求。虽然常见的三轴加工中心即可在试验件上完成螺旋铣孔的工艺试验,但实际生产中由于环境限制则必须依赖专用的制孔装备,而现有的采用钻孔工艺的制孔装备通常无法提供螺旋铣孔加工所需的运动形式,为此,必须开发专用的螺旋铣孔加工设备。

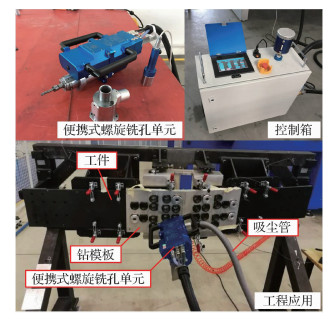

目前开发的螺旋铣孔专用加工设备通常可分为两类。一类为多功能末端执行器,制孔时需要与机器人、多轴运动机构等集成后使用,通过机器人等将末端执行器运送至正确制孔位置。多功能末端执行器除提供自转、公转、轴向进给3个基本运动外,为保证制孔位置精度,一般还集成有视觉检测、法向检测等功能,为实现自动化加工通常还具有自动换刀、压脚预紧、真空排屑等辅助功能,设计时侧重于多功能和自动化。另一类为便携式螺旋铣孔单元,工作原理模仿现有的自动进给钻(ADU)。制孔前首先需要在正确的加工位置固定专用钻模板,然后通过人工搬运的方式使便携式螺旋铣孔单元与钻模板通过机械结构对接。便携式螺旋铣孔单元自身具有自转、公转、轴向进给3个基本运动,与钻模板对接后不再需要人手把持,设备自重与切削载荷均由钻模板承受,制孔位置精度也取决于钻模板的安装精度。因需人工在不同制孔位置间搬运,对设备体积重量有一定限制,设计时侧重轻量化与小型化。

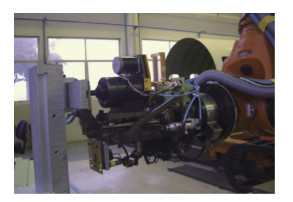

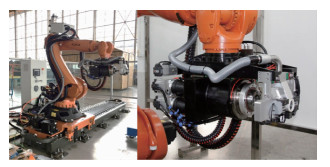

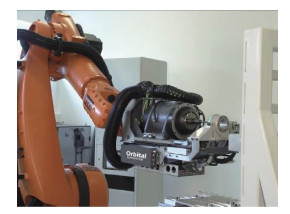

3.1 多功能末端执行器瑞典Novator公司最早开始螺旋铣孔专用加工设备的设计,针对飞机装配中叠层结构的制孔需求,开发了一款E-D100型螺旋铣孔末端执行器,与工业机器人集成使用,如图 14所示。该设备偏心调节范围0~5 mm,最大制孔直径25 mm,通过HSK32刀柄装夹刀具,重量130 kg。Novator公司使用该设备在钛合金、复合材料上进行了加工性能测试,但未见后续改进或应用报道。

|

| 图 14 Novator公司开发的螺旋铣孔末端执行器 Fig. 14 Helical milling end-effector developed by Novator |

巴西航空理工学院Eguti和Trabasso[59]也开发了一款集成于工业机器人的螺旋铣孔多功能末端执行器,如图 15所示。该设备集成有压力可控的压脚、视觉相机和法向检测装置,主轴采用气动马达驱动,偏心量需要手动调节,性能测试时在铝合金板材上加工了直径4.77 mm的孔,主要适用于小直径孔的加工。

国内航空制造技术研究院[60]以机器人为载体,开发了一款螺旋铣孔末端执行器,如图 16所示。该设备具有偏心自动调节、曲面法向检测、压紧力调整和真空排屑等功能,制孔范围10.5~20 mm,重量120 kg,刀具装夹采用ER20弹簧筒夹。使用该设备在TC4钛合金板材上进行了加工测试,上、下孔口整齐,毛边高度低于0.1 mm,孔内壁光洁,未见切屑划伤内壁现象,尺寸精度达到H8。

浙江大学[61]研发了一种可锪椭圆窝的螺旋铣孔末端执行器,如图 17所示。除完成螺旋铣孔必要的自转、公转、轴向进给运动外,该设备主轴可通过齿轮圆弧齿条传动实现主轴的左右摆动完成锪椭圆窝加工。为了实现偏心量的准确自动调节,设计了复杂的带有闭环反馈的运动机构,可在0~5 mm范围内实现偏心量的精确自动调节。试验结果表明,孔位置精度达到±0.5 mm,法向偏差优于0.5°,锪窝深度精度为0.02 mm。

大连理工大学[3]也进行了螺旋铣孔多功能末端执行器的设计并研发出多种型号,图 18所示为其较新一款。该设备采用高速电主轴,额定功率7.5 kW,最高转速8 000 r/min,通过BT30刀柄装夹刀具,最高公转转速60 r/min,最大制孔直径30 mm,偏心量可在0~6 mm范围内自动调节。为保证制孔精度,该设备前端集成有光幕型激光测量仪,可在加工前对刀具直径、偏心量的实际值进行检测并通过微调偏心量自动补偿孔径误差,精度达到0.002 mm。该设备同时集成了压脚、吸尘、视觉定位、法向检测、真空排屑等其他辅助功能,已在上海飞机制造有限公司完成示范应用。在CFRP复合材料上的制孔试验结果表明,加工尺寸精度达到H7。

此外,天津大学[62]、南京航空航天大学[63-64]等也进行了螺旋铣孔专用加工设备的相关研究。

3.2 便携式设备瑞典Novator公司已报道过多款便携式螺旋铣孔单元,进给行程在40~80 mm之间,重量在10~17 kg之间,最大制孔直径32 mm,如图 19所示。Novator公司研发的便携式螺旋铣孔单元都采用气动主轴,公转与轴向进给则通过电机驱动,偏心量均为手动调节。该设备已被美国波音公司采购,用于B-787客机的实际生产中,并且在加工中实现了单工序制孔[5-6]。

|

| 图 19 Novator公司开发的便携式螺旋铣孔单元 Fig. 19 Portable helical milling unit developed by Novator |

日本沼津工业高等专门学校[65-66]也进行了便携式螺旋铣孔单元的研发,如图 20所示。为了减小重量,该设备的主轴使用了交流电机,功率450 W,转速1 500~4 000 r/min,进给行程45 mm,偏心调节范围0~3 mm,最大制孔直径16 mm,重量13.5 kg。在后续的加工试验中使用该设备在4 mm厚钛合金板上加工了直径15 mm的孔,孔径误差在0.05 mm以内。

航空制造技术研究院[67]开发了一种全电动的便携式螺旋铣孔单元,如图 21所示。该设备主轴功率850 W,进给行程65 mm,最大制孔直径20 mm,重量18 kg,使用ER20弹簧筒夹装夹刀具。使用该设备在铝合金上进行了制孔试验,验证了该装置设计及控制方法的合理性和可行性。在铝合金上的测试结果显示,加工尺寸精度达到H8,孔壁粗糙度达到Ra2.5。

大连理工大学面向航空航天构件装配中难加工材料的制孔需求,开发了多款适用不同孔径范围的便携式螺旋铣孔单元,图 22所示为其中一典型型号。该型便携式螺旋铣孔单元进给行程80 mm,偏心调整范围0~3 mm,主轴功率800 W为压缩空气驱动,公转转速1~40 r/min,最大制孔直径20 mm,重量14 kg。该设备通过PLC搭建控制系统,制孔过程程序化控制,可变参数加工。主轴配有转速反馈单元,能够实时监控工作状态,出现异常时自动停机报警。主轴上集成了中心冷却装置,可利用油雾进行微量润滑(MQL),刀具装夹通过ER16或ER20弹簧夹头的形式。目前大连理工大学开发的不同型号的便携式螺旋铣孔单元已在上海飞机制造有限公司应用于实际生产中,有效提高了加工制孔和生产效率。针对钛合金、超高强度钢的加工测试结果表明,加工尺寸精度达到IT7,孔壁粗糙度达到Ra1.6。根据现有资料,针对螺旋铣孔专用加工设备的主要研究进展如表 3所示。

|

| 图 22 大连理工大学开发的便携式螺旋铣孔单元 Fig. 22 Portable helical milling unit developed by Dalian University of Technology |

| 设备类型 | 研发机构 | 设计特点 |

| 多功能末端执行器 | 瑞典Novator公司 | 偏心自动调整,自动换刀,中心冷却,最大制孔25 mm |

| 多功能末端执行器 | 巴西航空理工学院 | 高速气动主轴,法向找正,适用于小孔加工 |

| 多功能末端执行器 | 航空制造技术研究院 | 偏心自动调整,法向找正,视觉定位,制孔范围10.5~20 mm |

| 多功能末端执行器 | 浙江大学 | 偏心自动调整,法向找正,视觉定位,锪椭圆窝 |

| 多功能末端执行器 | 大连理工大学 | 偏心自动调整,自动换刀,法向找正,视觉定位,偏心量在线检测,孔径误差补偿 |

| 便携式螺旋铣孔单元 | 瑞典Novator公司 | 气动主轴,行程80 mm,偏心调节4.5 mm,重量17 kg,最大制孔32 mm,中心冷却 |

| 便携式螺旋铣孔单元 | 日本沼津工业高等专门学校 | 电动主轴,行程45 mm,偏心调节3 mm,重量13.5 kg,最大制孔16 mm |

| 便携式螺旋铣孔单元 | 航空制造技术研究院 | 电动主轴,行程65 mm,偏心调节5 mm,重量18 kg,最大制孔20 mm |

| 便携式螺旋铣孔单元 | 大连理工大学 | 气动主轴,行程80 mm,偏心调节3 mm,重量14 kg,最大制孔20 mm,中心冷却 |

螺旋铣孔是航空航天领域出现的制孔新技术,在难加工材料大直径孔加工中表现出了质量好、效率高、成本低、适用广等优势。近些年,国内外针对螺旋铣孔技术开展了大量研究,使其加工机理、专用装备、配套刀具和工艺日趋成熟,且已实现了小范围的实际应用。日后,随着螺旋铣孔技术自身更加完善,各种新型难加工材料的更大范围使用,以及装配制孔要求的不断提高,螺旋铣孔技术的应用范围也将逐步扩大。未来可结合以下几方面展开研究:

1) 高性能螺旋铣孔专用加工装备。目前,专用加工装备仍是限制螺旋铣孔技术大范围应用的主要障碍。针对航空航天构件装配中的制孔需求,结合装配现场的实际环境,进行螺旋铣孔专用加工设备的创新设计,并通过系统的性能测试不断完善,研制性能更稳定,结构更紧凑,操作更简便,价格更低廉,具有自主知识产权的系列化专用装备。

2) 高性能螺旋铣孔专用刀具。螺旋铣孔的应用对象通常是飞机、火箭等装配中难度较大的制孔加工,如难加工材料异质叠层结构的大直径连接孔加工,由于材料工艺性差本身刀具设计难度很大;另一方面,螺旋铣孔是新出现的制孔技术,实践经验较少,机理研究尚不充分,现有制孔刀具的设计均尚未达到最优,制孔质量与寿命仍需改善。针对航空航天难加工材料的工艺特性,结合螺旋铣孔的切削原理,研究高性能的专用制孔刀具,优化刀具角度,改善涂层工艺,并研究配套的加工工艺参数,为螺旋铣孔技术的推广应用提供技术支持。

3) 螺旋铣孔的加工质量表征。相较于传统钻孔,螺旋铣孔是一种全新的制孔工艺,制孔过程对材料性能产生的影响十分复杂,规律也区别于传统的制孔方法。除尺寸精度、圆柱度、粗糙度、毛刺高度、分层大小等常规质量表征方法外,应着重研究孔内壁亚表面组织在加工中的变化规律,分析螺旋铣孔加工对连接孔力学性能的影响规律,研究螺旋铣孔加工质量的综合评价方法。

| [1] |

范玉青, 梅中义, 陶剑. 大型飞机数字化制造工程[M]. 北京: 航空工业出版社, 2011: 26-35. FAN Y Q, MEI Z Y, TAO J. Digital manufacturing engineering of large aircraft[M]. Beijing: Aviation Industry Press, 2011: 26-35. (in Chinese) |

| [2] |

王黎明, 冯潼能. 数字化自动钻铆技术在飞机制造中的应用[J]. 航空制造技术, 2008(11): 42-45. WANG L M, FENG T N. Application of digital automatic drill-riveting technology in aircraft manufacture[J]. Aeronautical Manufacturing Technology, 2008(11): 42-45. (in Chinese) |

| Cited By in Cnki (113) | Click to display the text | |

| [3] |

康仁科, 杨国林, 董志刚, 等. 飞机装配中的先进制孔技术与装备[J]. 航空制造技术, 2016, 59(10): 16-24. KANG R K, YANG G L, DONG Z G, et al. Advanced hold machining technology and equipment for aircraft assembly[J]. Aeronautical Manufacturing Technology, 2016, 59(10): 16-24. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [4] |

王欢.钛合金螺旋铣孔试验研究[D].大连: 大连理工大学, 2015. WANG H. Experimental study on helical milling of titanium alloy[D]. Dalian: Dalian University of Technology, 2015(in Chinese). |

| [5] | WHINNEM E. Development and deployment of orbital drilling at Boeing: 2006-01-3152[R]. SAE Transactions, 2006. |

| [6] | WHINNEM E, LIPCZYNSKI G, ERIKSSON I. Development of orbital drilling for the Boeing 787[J]. SAE International Journal of Aerospace, 2008, 1: 811-816. |

| Click to display the text | |

| [7] | PEREIRA R B D, BRANDÃO L C, PAIVA A P D, et al. A review of helical milling process[J]. International Journal of Machine Tools and Manufacture, 2017, 120: 27-48. |

| Click to display the text | |

| [8] |

秦旭达, 陈仕茂, 刘伟成, 等. 螺旋铣孔技术在航空制造装配业中的发展应用[J]. 航空制造技术, 2009(6): 58-60. QIN X D, CHEN S M, LIU W C, et al. Development and application of hole helical milling technology in aviation manufacturing assembly industry[J]. Aeronautical Manufacturing Technology, 2009(6): 58-60. (in Chinese) |

| Cited By in Cnki (76) | Click to display the text | |

| [9] |

李忠群, 郑敏, 王鑫. 螺旋铣孔技术研究进展[J]. 湖南工业大学学报, 2013, 27(1): 38-42. LI Z Q, ZHENG M, WANG X. Research progress of helical milling technology[J]. Journal of Hunan University of Technology, 2013, 27(1): 38-42. (in Chinese) |

| Cited By in Cnki (243) | Click to display the text | |

| [10] |

谢海龙. C/E复合材料螺旋铣孔技术研究[D].大连: 大连理工大学, 2016. XIE H L. The Research of helical milling of C/E composites[D]. Dalian: Dalian University of Technology, 2016(in Chinese). |

| Cited By in Cnki (6) | Click to display the text | |

| [11] | DENKENA B, BOEHNKE D, DEGE J H. Helical milling of CFRP-titanium layer compounds[J]. CIRP Journal of Manufacturing Science and Technology, 2008, 1(2): 64-69. |

| Click to display the text | |

| [12] | BRINKSMEIER E, FANGMANN S, MEYER I. Orbital drilling kinematics[J]. Production Engineering, 2008, 2(3): 277-283. |

| Click to display the text | |

| [13] | BRINKSMEIER E, FANGMANN S, RENTSCH R. Drilling of composites and resulting surface integrity[J]. CIRP Annals-Manufacturing Technology, 2011, 60(1): 57-60. |

| Click to display the text | |

| [14] | VOSS R, HENERICHS M, KUSTER F. Comparison of conventional drilling and orbital drilling in machining carbon fibre reinforced plastics (CFRP)[J]. CIRP Annals-Manufacturing Technology, 2016, 65(1): 137-140. |

| Click to display the text | |

| [15] | REY P A, LEDREF J, SENATORE J, et al. Modelling of cutting forces in orbital drilling of titanium alloy Ti-6Al-4V[J]. International Journal of Machine Tools and Manufacture, 2016, 106: 75-88. |

| Click to display the text | |

| [16] | WANG H Y, QIN X D. A mechanistic model for cutting force in helical milling of carbon fiber-reinforced polymers[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(9-12): 1485-1494. |

| Click to display the text | |

| [17] |

许君. C/E复合材料螺旋铣孔加工试验研究[D].大连: 大连理工大学, 2017. XU J. The research on helical milling experiments of C/E composites[D]. Dalian: Dalian University of Technology, 2017(in Chinese). |

| Cited By in Cnki (133) | Click to display the text | |

| [18] | OZTURK O M, KILIC Z M, ALTINTAS Y. Mechanics and dynamics of orbital drilling operations[J]. International Journal of Machine Tools and Manufacture, 2018, 129: 37-47. |

| Click to display the text | |

| [19] | LI Z Q, LIU Q, MING X, et al. Cutting force prediction and analytical solution of regenerative chatter stability for helical milling operation[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(1-4): 433-442. |

| Click to display the text | |

| [20] | LI Z L, DING Y, ZHU L M. Accurate cutting force prediction of helical milling operations considering the cutter runout effect[J]. International Journal of Advanced Manufacturing Technology, 2017, 92: 4133-4144. |

| Click to display the text | |

| [21] | ZHOU L, DONG H Y, KE Y L, et al. Modeling of non-linear cutting forces for dry orbital drilling process based on undeformed chip geometry[J]. The International Journal of Advanced Manufacturing Technology, 2017, 94: 203-216. |

| Click to display the text | |

| [22] | LIU J, CHEN G, JI C H, et al. An investigation of workpiece temperature variation of helical milling for carbon fiber reinforced plastics (CFRP)[J]. International Journal of Machine Tools and Manufacture, 2014, 86: 89-103. |

| Click to display the text | |

| [23] | LIU J, REN C Z, QIN X D, et al. Prediction of heat transfer process in helical milling[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(5-8): 693-705. |

| Click to display the text | |

| [24] |

刘婕. CFRP/钛合金叠层材料螺旋铣孔切削热分析与温度预测[D].天津: 天津大学, 2014. LIU J. Study on cutting heat and temperature prediction in helical milling for CFRP/Titanium[D]. Tianjin: Tianjin University, 2014(in Chinese). |

| [25] | ZHOU L, KE Y L, DONG H Y, et al. Hole diameter variation and roundness in dry orbital drilling of CFRP/Ti stacks[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87: 811-824. |

| Click to display the text | |

| [26] |

李士鹏, 田利成, 秦旭达, 等. 基于螺旋铣孔柔性切削力建模的孔径误差补偿[J]. 天津大学学报(自然科学与工程技术版), 2017, 50(2): 147-153. LI S P, TIAN L C, QIN X D, et al. Diameter error compensation based on flexible cutting force model in hole helical milling process[J]. Journal of Tianjin University (Science and Technology), 2017, 50(2): 147-153. (in Chinese) |

| Cited By in Cnki (233) | Click to display the text | |

| [27] |

潘泽民. CFRP/Ti复合结构螺旋铣孔自动控制技术研究[D].杭州: 浙江大学, 2016. PAN Z M. Study on automatic control technology of helical milling on CFRP/Ti composite structures[D]. Hangzhou: Zhejiang University, 2016(in Chinese). |

| Cited By in Cnki (458) | Click to display the text | |

| [28] | SAADATBAKHSH M H, IMANI H, SADEGHI M H, et al. Experimental study of surface roughness and geometrical and dimensional tolerances in helical milling of AISI 4340 alloy steel[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93: 4063-4074. |

| Click to display the text | |

| [29] | BRINKSMEIER E, FANGMANN S. Burr and cap formation by orbital drilling of aluminum[J]. Burrs-Analysis, Control and Removal, 2009, 58(2): 519-542. |

| Click to display the text | |

| [30] | LI S P, QIN X D, JIN Y, et al. A comparative study of hole-making performance by coated and uncoated WC/Co cutters in helical milling of Ti/CFRP stacks[J]. The International Journal of Advanced Manufacturing Technology, 2017, 94: 2645-2658. |

| Click to display the text | |

| [31] | SADEK A, MESHREKI M, ATTIA M H. Characterization and optimization of orbital drilling of woven carbon fiber reinforced epoxy laminates[J]. CIRP Annals-Manufacturing Technology, 2012, 61(1): 123-126. |

| Click to display the text | |

| [32] |

王奔, 高航, 毕铭智, 等. C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理[J]. 机械工程学报, 2012, 48(15): 173-181. WANG B, GAO H, BI M Z, et al. Mechanism of reduction of damage during orbital drilling of C/E composites[J]. Journal of Mechanical Engineering, 2012, 48(15): 173-181. (in Chinese) |

| Cited By in Cnki (91) | Click to display the text | |

| [33] | WANG G D, KIRWA M S, LI N. Experimental studies on a two-step technique to reduce delamination damage during milling of large diameter holes in CFRP/Al stack[J]. Composite Structures, 2018, 188: 330-339. |

| Click to display the text | |

| [34] | WANG G D, MELLY S K, LI N, et al. Research on milling strategies to reduce delamination damage during machining of holes in CFRP/Ti stack[J]. Composite Structures, 2018, 200: 679-688. |

| Click to display the text | |

| [35] | QIN X D, GUI L J, LI H, et al. Feasibility study on the minimum quantity lubrication in high-speed helical milling of Ti-6Al-4V[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2012, 6(7): 1222-1233. |

| Click to display the text | |

| [36] | GEIER N, SZALAY T. Optimisation of process parameters for the orbital and conventional drilling of uni-directional carbon fibre-reinforced polymers (UD-CFRP)[J]. Measurement, 2017, 110: 319-334. |

| Click to display the text | |

| [37] | LI Z, LIU Q. Surface topography and roughness in hole-making by helical milling[J]. The International Journal of Advanced Manufacturing Technology, 2013, 66(9-12): 1415-1425. |

| Click to display the text | |

| [38] | PAULSEN T, PECAT O, BRINKSMEIER E. Influence of different machining conditions on the subsurface properties of drilled TiAl6V4[J]. Procedia CIRP, 2016, 46: 472-475. |

| Click to display the text | |

| [39] |

江跃东, 何改云, 秦旭达, 等. TC4钛合金螺旋铣孔工艺孔壁表面完整性研究[J]. 机械科学与技术, 2015, 34(10): 1521-1525. JIANG Y D, HE G Y, QIN X D, et al. Study on surface integrity of hole in helical milling process of TC4 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2015, 34(10): 1521-1525. (in Chinese) |

| Cited By in Cnki (12) | Click to display the text | |

| [40] | RASTI A, SADEGHI M H, FARSHI S S. An investigation into the effect of surface integrity on the fatigue failure of AISI 4340 steel in different drilling strategies[J]. Engineering Failure Analysis, 2019, 95: 66-81. |

| Click to display the text | |

| [41] | PEREIRA R B D, LEITE R R, ALVIM A C, et al. Multi-objective robust optimization of the sustainable helical milling process of the aluminum alloy Al 7075 using the augmented-enhanced normalized normal constraint method[J]. Journal of Cleaner Production, 2017, 152: 474-496. |

| Click to display the text | |

| [42] | PEREIRA R B D, LEITE R R, ALVIM A C, et al. Multivariate robust modeling and optimization of cutting forces of the helical milling process of the aluminum alloy Al 7075[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95: 2691-2715. |

| Click to display the text | |

| [43] | PEREIRA R B D, SILVA L A, LAURO C H, et al. Multi-objective robust design of helical milling hole quality on AISI H13 hardened steel by normalized normal constraint coupled with robust parameter design[J]. Applied Soft Computing Journal, 2019, 75: 652-685. |

| Click to display the text | |

| [44] | RODRIGUES V F S, FERREIRA J R, PAIVA A P, et al. Robust modeling and optimization of borehole enlarging by helical milling of aluminum alloy Al7075[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100: 2583-2599. |

| Click to display the text | |

| [45] |

陆翠. CFRP/Ti-6Al-4V叠层结构螺旋铣孔过程工艺优化研究[D].天津: 天津大学, 2012. LU C. The optimization research on helical milling of CFRP/Ti-6Al-4V stacks[D]. Tianjin: Tianjin University, 2012(in Chinese). |

| [46] |

孙晓太. CFRP/钛合金螺旋铣孔专用刀具优化与试验研究[D].天津: 天津大学, 2012. SUN X T. Optimization and experimental research of helical milling special tool for CFRP/titanium alloy[D]. Tianjin: Tianjin University, 2012(in Chinese). |

| Cited By in Cnki (26) | Click to display the text | |

| [47] | LI H, HE G Y, QIN X D, et al. Tool wear and hole quality investigation in dry helical milling of Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(5-8): 1511-1523. |

| Click to display the text | |

| [48] | WANG H Y, QIN X D, LI H, et al. A comparative study on helical milling of CFRP/Ti stacks and its individual layers[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86: 1973-1983. |

| Click to display the text | |

| [49] |

刘刚, 王亚飞, 张恒, 等. 基于分屑原理的螺旋铣孔专用刀具研究[J]. 机械工程学报, 2014, 50(9): 176-184. LIU G, WANG Y F, ZHANG H, et al. Research on helical milling specialized tool based on chip-splitting principle[J]. Journal of Mechanical Engineering, 2014, 50(9): 176-184. (in Chinese) |

| Cited By in Cnki (25) | Click to display the text | |

| [50] | ZHOU L, DONG H Y, KE Y L, et al. Analysis of the chip-splitting performance of a dedicated cutting tool in dry orbital drilling process[J]. International Journal of Advanced Manufacturing Technology, 2016, 90(5-8): 1809-1823. |

| Click to display the text | |

| [51] | TANAKA H, OHTA K, TAKIZAWA R, et al. Experimental study on tilted planetary motion drilling for CFRP[J]. Procedia CIRP, 2012, 1: 443-448. |

| Click to display the text | |

| [52] | WANG Q, WU Y, BITOU T, et al. Proposal of a tilted helical milling technique for high quality hole drilling of CFRP:Kinetic analysis of hole formation and material removal[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(9-12): 4221-4235. |

| Click to display the text | |

| [53] | FUKUSHIMA K, TANAKA H. Development of inclined planetary milling machine with automatic tool axis inclination instrument[J]. Procedia CIRP, 2018, 77: 50-53. |

| Click to display the text | |

| [54] |

董志刚, 康仁科, 朱祥龙, 等.一种超声螺旋铣孔装置及加工方法: CN201610532267.4[P]. 2016-11-09. DONG Z G, KANG R K, ZHU X L, et al. The invention relates to an ultrasonic helical milling device and a processing method: China. CN201610532267.4[P]. 2016-11-09(in Chinese). |

| [55] |

王佩闯.超声纵扭复合振动铣孔装置的研究[D].哈尔滨: 哈尔滨工业大学, 2014. WANG P C. Research on devices in ultrasonic longitudinal-torsional vibration helical milling[D]. Harbin: Harbin Institute of Technology, 2014(in Chinese). |

| Cited By in Cnki (14) | Click to display the text | |

| [56] | CHEN G, REN C Z, ZOU Y H. et al. Mechanism for material removal in ultrasonic vibration helical milling of Ti-6Al-4V alloy[J]. International Journal of Machine Tools and Manufacture, 2019, 138: 1-13. |

| [57] | SULTANA I, SHI Z, ATTIA H, et al. A new hybrid oscillatory orbital process for drilling of composites using superabrasive diamond tools[J]. CIRP Annals-Manufacturing Technology, 2016, 65(1): 141-144. |

| Click to display the text | |

| [58] | SULTANA I, SHI Z, ATTIA H, et al. Surface integrity of holes machined by orbital drilling of composites with single layer diamond tools[J]. Procedia CIRP, 2016, 45: 23-26. |

| Click to display the text | |

| [59] | EGUTI C C A, TRABASSO L G. Design of a robotic orbital driller for assembling aircraft structures[J]. Mechatronics, 2014, 24(5): 533-545. |

| Click to display the text | |

| [60] |

张云志, 刘华东, 邹方, 等. 螺旋轨迹制孔技术在航空制造中的应用[J]. 航空制造技术, 2013, 442(22): 34-39. ZHANG Y Z, LIU H D, ZOU F, et al. Application of spiral trajectory drilling technology on aviation manufacturing[J]. Aeronautical Manufacturing Technology, 2013, 442(22): 34-39. (in Chinese) |

| Cited By in Cnki (14) | Click to display the text | |

| [61] | LIU H, ZHU W D, DONG H Y, et al. A helical milling and oval countersinking end-effector for aircraft assembly[J]. Mechatronics, 2017, 46: 101-114. |

| Click to display the text | |

| [62] |

王琦.螺旋铣孔样机设计和试验研究[D].天津: 天津大学, 2012. WANG Q. Design and experimental research of helical milling prototype[D]. Tianjin: Tianjin University, 2012(in Chinese). |

| Cited By in Cnki (8) | Click to display the text | |

| [63] |

单以才, 李亮, 何宁, 等. 飞机壁板柔性装配螺旋铣孔单元的研制[J]. 工具技术, 2012, 46(10): 129-135. SHAN Y C, LI L, HE N, et al. Development of helical milling unit for airplane panel flexible assembly[J]. Machinery Design & Manufacture, 2012, 46(10): 129-135. (in Chinese) |

| Cited By in Cnki (11) | Click to display the text | |

| [64] |

单以才.航空叠层构件材料螺旋铣孔工艺基础研究[D].南京: 南京航空航天大学. 2014. SHAN Y C. Fundamental research on the helical milling process of holes for aero laminated structure materials[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014(in Chinese). |

| Cited By in Cnki (18) | Click to display the text | |

| [65] | YAGISHITA H, OSAWA J. Hole making machine based on double eccentric mechanism for CFRP/TiAl6V4 stacks[J]. Procedia Manufacturing, 2015, 1: 747-755. |

| [66] | YAGISHITA H, OSAWA J. Highly accurate hole making technology of Ti6Al4V by orbital drilling:effect of oil mist[J]. Procedia Manufacturing, 2016, 5: 195-204. |

| Click to display the text | |

| [67] |

张云志, 刘华东, 刘建东, 等. 便携式螺旋轨迹制孔装置的研制[J]. 航空制造技术, 2018, 61(13): 47-53. ZHANG Y Z, LIU H D, LIU J D, et al. Development of portable spiral trajectory drilling device[J]. Aeronautical Manufacturing Technology, 2018, 61(13): 47-53. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text |