飞机结构完整性大纲(ASIP)涵盖了飞机全寿命期所需的设计准则、设计分析、试验验证、部队管理对策与实施等5项任务,涉及结构强度、刚度、耐久性、损伤容限、风险评估等方面的要求,以实现用尽可能小的经济成本,保证飞机在设计使用寿命期内,结构安全性、性能、耐久性和可保障性处于期望的水平之上[1-2]。

美国空军在1958年发生的一系列B-47飞机灾难性事故后开始制定结构完整性大纲,此后至2005年进行了几次大的修订,逐步包含疲劳、损伤容限、耐久性、广布疲劳损伤、腐蚀、风险评估等准则和要求[3]。近十年来,随着结构技术的快速发展,在机体结构中广泛应用新材料、新结构/装配、新工艺和新维修方法,结构完整性大纲在2016年再次更新(MIL-STD-1530D),增加和扩展了相关设计准则、复合材料试验要求、部队管理数据库、结构健康监控、基于状态的维护等。

F-16飞机在寿命期内贯彻结构完整性大纲堪称典范,在项目执行和技术方面的杰出成就主要来自于高效的协同、稳健的技术规范架构/体系,共享的结构设计/分析/维护数据库、高效的数据处理等[4]。高保真的结构有限元模型与强度分析/验证技术是贯彻执行结构完整性大纲的基础,F-35飞机在不同阶段构建了不同成熟度的有限元模型,最终构建经地面试验和飞行试验确认/验证的能高度代表机体的模型,用于结构完整性大纲规定的所有结构强度分析与验证[5-6]。

本文阐述了强度设计团队围绕结构完整性要求,近年来在结构强度设计/分析/验证方面的研究成果、技术发展、设计实践与后续发展展望。

1 面向新一代先进战斗机强度设计与验证的规范架构新一代先进战斗机对机体平台的要求可以总结为轻重量、长寿命、多功能以及高承载。实现这个目标,除了材料与制造(新材料、新工艺、新结构/装配)的贡献,主机所强度设计/分析/验证技术也必须提升以适应先进战斗机的研制要求[7]。

在飞机设计过程中,强度团队根据以往型号的设计实践、借鉴国际先进经验,对飞机强度设计的6个方面:顶层规范/准则、建模及分析要求/指南、载荷与内力分析/指南、计算方法/指南、试验要求/指南及其他,共计30项,做了重新梳理、补充或新搭建,构建了面向新一代战斗机强度设计与验证的规范架构,如图 1所示。

|

| 图 1 面向新一代先进战斗机强度设计与验证的规范架构 Fig. 1 Specification architecture for strength design and verification of high performance fighter |

随着飞机设计技术的发展,对全机飞行载荷在飞行包线内的覆盖率以及强度精益分析的要求越来越高,供强度分析使用的飞行载荷工况数可高达几十万,而且有逐步往更大数据量发展的趋势。轻重量、精益强度设计的要求,期望对所有工况进行全面分析[8],如果不对载荷工况进行有效的筛选,强度设计的效率是不高的。

经典的载荷筛选方法有[9]:机动模拟法筛选、单值包线法筛选和组合包线法筛选等,都在飞机设计实践中得到了广泛的应用。目前常用的组合包线法通常只考虑2个内力的组合。随着现代飞行器结构复杂性的提高,受力也越来越复杂,必须考虑更多内力组合才能保证不遗漏载荷的严重工况。另外,目前广泛采用的单值包线法和组合包线法,都是基于部件一维梁假设,对于经典机身、平直机翼适用性较好,但对大后掠、三角翼等具有明显的二维特征结构,一维梁假设本身就不能表征结构的受力特点。

针对当前载荷筛选方法存在的问题,强度团队进行了以下几个方面的工作:

1) 对组合包线应用于飞机强度校核各工程量的合理性进行了论证。

2) 将二内力组合包线的表达式推广到多内力组合,并结合机体结构特点对表达式进行了工程简化。

3) 结合板壳理论将传统基于一维梁的内力扩展到基于二维板壳的内力张量。

4) 在理论推导的基础上完成了相关程序的编写并在新型号飞机强度设计上完成了应用,抓住了常规载荷筛选方法容易遗漏的工况,同时减少载荷设计工况90%以上,极大促进了强度设计工作的高效准确完成。

2.1 包线原理对强度工程量的适用性载荷筛选一般是为全机内力模型加载做准备,在飞机设计中使用的全机内力模型一般都是线弹性模型,符合线弹性叠加原理,即

| $ \left\{ {\begin{array}{*{20}{l}} {\mathit{\boldsymbol{Y}}(k\mathit{\boldsymbol{F}}) = k\mathit{\boldsymbol{Y}}(\mathit{\boldsymbol{F}})}\\ {\mathit{\boldsymbol{Y}}(a{\mathit{\boldsymbol{F}}_{\rm{A}}} + b{\mathit{\boldsymbol{F}}_{\rm{B}}}) = a\mathit{\boldsymbol{Y}}({\mathit{\boldsymbol{F}}_{\rm{A}}}) + b\mathit{\boldsymbol{Y}}({\mathit{\boldsymbol{F}}_{\rm{B}}})} \end{array}} \right. $ | (1) |

式中:Y为结构响应矢量(或张量);F为载荷矢量(或张量);a、b、k为任意常数;下标A和B为2种工况。

由式(1)知,对任意0≤a≤1,有

| $ \left\{ {\begin{array}{*{20}{l}} {{\rm{min}}({Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{A}}}),{Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{B}}})) \le {Y^\prime }(a{\mathit{\boldsymbol{F}}_{\rm{A}}} + (1 - a){\mathit{\boldsymbol{F}}_{\rm{B}}})}\\ {{Y^\prime }(a{\mathit{\boldsymbol{F}}_{\rm{A}}} + (1 - a){\mathit{\boldsymbol{F}}_{\rm{B}}}) \le {\rm{max}}({Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{A}}}),{Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{B}}}))} \end{array}} \right. $ | (2) |

式中:Y′(·)为结构响应矢量的任意分量,包括位移分量、应力分量、应变分量等。

更进一步,对任意0≤a, b, a+b≤1,有

| $ \left\{ {\begin{array}{*{20}{l}} {{\rm{min}}({Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{A}}}),Y({\mathit{\boldsymbol{F}}_{\rm{B}}})) \le {Y^\prime }(a{\mathit{\boldsymbol{F}}_{\rm{A}}} + b{\mathit{\boldsymbol{F}}_{\rm{B}}})}\\ {{Y^\prime }(a{\mathit{\boldsymbol{F}}_{\rm{A}}} + b{\mathit{\boldsymbol{F}}_{\rm{B}}}) \le {\rm{max}}({Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{A}}}),{Y^\prime }({\mathit{\boldsymbol{F}}_{\rm{B}}}))} \end{array}} \right. $ | (3) |

强度分析中使用的工程量有最大主应力/应变、最小主应力/应变、最大剪应力/应变、von mises应力、稳定性裕度、连接裕度、复合材料强度判据(如Tsai-Wu准则)等,都是应力或应变张量的函数,利用数学不等式可证明,对于这些响应,对任意F=aFA+bFB,0≤a, b, a+b≤1,F作用下结构的响应都小于FA或FB作用下结构的响应,不构成新的严重工况,即在线弹性条件下组合包线原理在工程上是适用的。

2.2 基于一维梁的多维包线及工程化处理将2.1节中2种载荷扩展到任意多载荷,对任意F,如果满足以下条件

| $ \mathit{\boldsymbol{F}} = \sum\limits_{i = 1}^n {{a_i}} {\mathit{\boldsymbol{F}}_i}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 0 \le {a_i},\sum\limits_{i = 1}^n {{a_i}} \le 1 $ | (4) |

则F对结构不构成新的严重工况。

对一维梁结构,有6个内力分量,分别为横向剪力Qx、纵向剪力Qz、横向弯矩Mz、纵向弯矩Mx、扭矩My、轴力Ny(影响小,一般不考虑)。为对内力进行有效分析,定义全机总体坐标系定义为:原点在机头;x轴沿飞行器左展向为正;y轴正向为逆航向,z轴垂直于xOy平面,指向上为正。内力正向定义为:正面(截面的外法线方向与坐标轴正方向相同)正方向为正,负面负方向为正。机身纵向内力正方向如图 2所示,横向同理。

|

| 图 2 纵向内力正方向定义 Fig. 2 Definition of positive direction of longitudinal internal force |

所有内力分量都有正负,但Qx、Qz、My产生剪应力,对各经典强度理论,剪应力的正负没有意义;对于部分结构存在对称面,如机身关于x=0平面对称,则Qx、Mz、My为正和负时结构的响应也关于对称面对称,此时也可认为该内力为正和为负时结构的响应相当。综合得,对于机身,5个内力中只需要考虑纵向弯矩Mx的正负,其余可直接取绝对值分析。

结构同时受2种载荷作用,对于特定区域,合应力可能大于任何一种载荷下的响应,也可能小于其中某一种载荷下的响应。对于机身内力,由结构的对称性,Mx和Mz共同作用下左右两侧总有一侧响应大于任何一种内力单独作用。Qx和Qz的叠加,Qz和My的叠加同理。剪应力和正应力对于强度计算是独立的分量,不考虑正应力对剪切稳定性的增强时,各工程算法2种内力共同作用下裕度小于任意单内力作用。Qx和My叠加,上壁和下壁必有一侧叠加,Qx一般较小,对结构不容易构成严重工况。因此,在工程上可以认为,如果内力工况A和B满足以下条件

| $ \left\{ \begin{array}{l} {Q_{z{\rm{A}}}} < {Q_{z{\rm{B}}}},{Q_{x{\rm{A}}}} < {Q_{x{\rm{B}}}},{M_{y{\rm{A}}}} < {M_{y{\rm{B}}}}\\ \left| {{M_{x{\rm{A}}}}} \right| < \left| {{M_{x{\rm{B}}}}} \right|{\kern 1pt} {\kern 1pt} {\kern 1pt} {\rm{且同号}}{\kern 1pt} {\kern 1pt} {\rm{,}}{M_{z{\rm{A}}}} < {M_{z{\rm{B}}}} \end{array} \right. $ | (5) |

则工况A没有工况B严重,不构成严重工况。

以式(4)和式(5)为基础,编制程序,完成了飞机机身内力的筛选工作,减少工况约90%,并成功选取到传统方法会遗漏的严重工况。

2.3 基于板壳理论的内力张量对于翼面结构,目前的载荷挑选方法都借鉴机身,采用一维梁假设,但对于小展弦比三角翼,展长和弦长相当甚至小于弦长,一维梁不能有效反映结构弦向传力,采用此方法筛选载荷会出现明显的偏差。

机翼有典型的二维结构特征,与机身结构使用基于工程梁的经典内力相对应,机翼结构可使用基于板壳理论的二维内力张量。二维板壳单元内力如图 3[10]所示。

如果简化为x方向的一维梁单元,留下的载荷有:Fx(轴力)、Fxy(横向剪力)、Vy(纵向剪力)、Mx(横向弯矩)、Mxy(扭矩)、Mz1(纵向弯矩)。忽略的载荷有:Fy、Vx及这2个力产生的矩Mz2、My。对于翼面结构,如果简化为沿展向的一维梁,则不能有效反映副翼、襟翼载荷向主翼面的扩散,以此为基础筛选载荷是不准确的。

对于二维结构,面内5个内力(Fx、Fxy、Fy、Mz1、Mz2)的影响一般远小于离面内力,以离面五内力代替基于一维梁的五内力,可以在不增加变量的条件下更准确地表征结构受力。

将一维单元扩展到二维,面临的一个重要问题就是边界。一维的边界是点,处理方便;二维的边界是线,处理起来困难。在某型飞机载荷筛选过程中,采用忽略边界影响的无限大均质平板,通过理论解得到内力并进行了载荷筛选,在不靠近结构边界和集中接头的区域,取得了较好的效果。对于小展弦比三角翼,还需要进一步研究边界、接头等因素的影响,推进方法的工程化应用。

3 基于统一模型的全机内力分析技术优良的结构传力路径与合理的结构参数是飞机结构骨架高效率和高品质的关键。强度工程师通常利用工程梁法或有限元法,基于力学概念和设计经验,对结构传力路径布置进行定性的和一定程度定量的分析,但仍然较大程度依赖工程师经验[11]。随着数字化结构分析能力(软件与硬件)的大幅提升,工程师(尤其是年轻的、设计经验不足的工程师)的主要关注点仅着眼于大规模有限元模型和细节分析,弱化了对传力路径、结构内力分布、传力路径的设计和分析。这在方案设计、初步设计阶段,是很不妥的。为满足先进战斗机结构平台高品质设计需求,强度团队梳理了传统的强度设计与分析流程中的不足,从全机统一建模、内力分析、结构参数与传力匹配设计等方面建立了以传力设计为主线、以工程仿真分析手段为基础的基于统一模型的全机内力分析技术。几型飞机的设计实践表明,尤其在方案设计、初步设计阶段,基于统一模型的全机内力分析技术是高效、实用的。

3.1 全机统一建模从全机结构有限元建模和一般分析需求角度,除接头等复杂零件需要特殊单元(如各类刚性单元、体单元等)来模拟外,绝大部分结构件可简化为杆、梁、剪切板和壳元等类型。不同类型的单元具有不同的刚度属性和与之匹配的传载特征。杆单元主要承受拉压载荷;梁单元可承受拉压、剪切、弯曲和扭转载荷;剪切板单元只能承受平面内的剪切载荷;壳单元可承受拉压、剪切和弯曲载荷。

有限单元类型选取可有多种方案。通常根据载荷类型和结构件受力特征,按可承受指定载荷的最简化单元类型来建模,以较准确模拟结构件各部位主要受力特征。

不同类型结构(件)有不同的主要受载特征,如:薄蒙皮、薄腹板主要承受拉伸和剪切载荷;加强筋、长桁、大梁承受拉伸、压缩、弯曲等载荷。外载荷在不同结构或部位表现出不同的局部传载形式。针对载荷类型、载荷工况和结构特征的不同,按照最简化单元类型建模需要建立多套有限元模型,施加相适应类型载荷工况分别计算。对于某些复杂的载荷工况,需要预先试算,然后靠工程师经验判断结构承载特征和选用相适应的计算模型。对于数千种载荷工况,明确区分载荷类型、分别建立和选用相适应的有限元模型组合进行结构分析,难以满足飞机设计需求。另一方面,飞机研制过程也是多专业、多学科协同仿真不断优化迭代的设计过程。因此,建立统一通用的全机结构有限元模型是非常必要的。

统一的全机有限元建模技术,需要考虑飞机结构各零部件在各种载荷条件下的综合受载特征,选取足够表达所需传力和刚度特征的适用的有限单元,确保过程数据的唯一性、正确性和准确性。

针对工程结构常用有限单元类型、结构受载特点、传力需求以及多专业(静强度、动强度、疲劳、气动弹性)综合分析需求,选取最佳单元类型组合,建立统一有限元模型。表 1给出了满足结构刚度和传力需求的常用单元类型选配矩阵。

| 载荷类型 | ROD | BAR | BEAM | MEMBR | BENDING | SHEAR | SHELL |

| 拉 | √ | √ | 〇 | √ | × | 〇 | √ |

| 压 | √ | √ | 〇 | 〇 | × | × | √ |

| 弯 | × | √ | √ | × | √ | × | √ |

| 剪 | × | √ | √ | × | 〇 | √ | √ |

| 扭 | 〇 | √ | √ | × | 〇 | × | √ |

| 面外压 | × | × | × | 〇 | 〇 | × | √ |

| 注:√表示完全适用,〇表示部分适用或有一定功能限制,×表示不适用。对于机身或长直翼类结构的截面刚度、截面内力分析,使用一种专用的组合结构工程梁截面模型,典型模型见图 4。 | |||||||

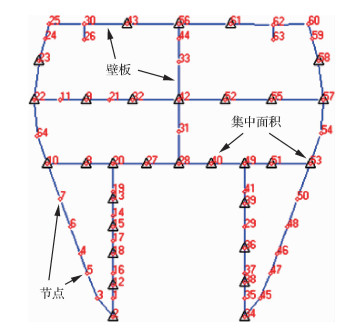

对于机身或长直翼类结构的截面刚度、截面内力分析,使用一种专用的组合结构工程梁截面模型,典型模型见图 4。

|

| 图 4 典型工程梁截面模型 Fig. 4 Typical section model of engineering beam |

对比统一的有限元模型与工程梁截面模型,开发了模型解析接口程序,建立了2类结构分析模型的一一对应关系。主要单元类型定义见表 2,其中,E0为参考弹性模量;Ei为单元i的弹性模量;Ti为单元i的厚度;T为厚度;Ai为单元i的面积。

| 单元 | 属性参数 | 工程梁模型 | 统一有限元模型 |

| 点单元 | 类型 | POINT | ROD/BAR/BEAM |

| 弹性模量 (系数) |

Ei/E0 | E=Ei | |

| 集中面积 | Area | Area=Ai | |

| 壁单元 | 类型 | PANEL | MEMBR/BENDING /SHEAR/SHELL |

| 弹性模量 (系数) |

Ei/E0 | E=Ei | |

| 厚度 | Ti | T=Ti |

采用全机统一有限元建模方法保证了结构刚度和内力分析的通用性、属性参数定义的唯一性,有利于多专业、多学科协同仿真不断优化迭代和全生命周期数据管理。

3.2 内力分析强度团队的结构内力分析分为2类不同的维度。第1类,利用有限元模型与工程梁模型的解析接口,统一有限元模型功能扩展到工程梁截面模型的用途,发展工程梁算法和程序,直接分析任意多个截面的内力分布和构件的传力情况,对结构布置方案和结构总体传力进行评估。第2类,基于统一有限元模型,考虑各种总体和局部载荷工况,通过有限元分析,得到结构单元的应力、应变、元素力等计算结果,采用定制开发的数据后处理方法和工具,进行结构件详细内力分析。结构内力分析方法和流程见图 5。

|

| 图 5 结构内力分析方法和流程简图 Fig. 5 Structural internal force analysis method and flow diagram |

结构零件或组合件通常有多种可能的失效模式,如构件拉伸/压缩失效、板稳定性失效、梁弯曲失效、紧固件拉伸/剪切失效等,不同的失效模式对应不同的内力分量和大小,不会在同一内力作用下同时达到临界失效状态。

静强度设计要求是,在各种载荷作用下,结构不产生任何模式的失效破坏。

数千种载荷工况的有限元分析结果,只需针对常用结构各类典型失效模式确定最严重的内力分量或组合包络。图 6给出了常用典型结构有限元的特征内力组合分析应用模板。

|

| 图 6 典型结构有限元特征内力组合分析 Fig. 6 Internal force analysis of finite element characteristic for typical structures |

基于统一模型的有限元法和工程梁法,引入强度知识库,集成专业分析流程,定制开发专用的结构单元或组合单元的特征内力包络组合分析应用模板工具,快速分析得到工程常用结构在所有载荷工况下针对各类失效模式的有限元特征内力数据,分别用于结构件的静强度、稳定性、连接强度等各类失效模式下的校核计算。

假定受单一广义内力的元件对应某种特定失效模式的临界载荷(亦称特定失效模式下的结构许用载荷或承载能力)为[P],可能产生该种失效模式的结构元件工作载荷(广义内力)为P,则结构不产生该失效模式的强度安全裕度计算公式为

| $ {\rm{MS}} = \frac{{[P]}}{P} - 1 > 0 $ | (6) |

对于多种内力复合情况的元件强度计算,如腹板承受双轴压和剪切载荷的稳定性计算、连接件同时承受拉伸和剪切的复合强度计算等,对应各单一载荷失效模式的临界载荷分别为[P1],[P2],…,相应的结构元件各工作载荷(内力)分别为P1,P2,…。则结构受该复合内力作用失效的安全裕度计算公式为

| $ {\rm{MS}} = \frac{{[P_i^ * ]}}{{{P_i}}} - 1 $ | (7) |

式中:Pi为某一种工作载荷。等比例复合载荷下达到临界失效的对应于Pi的临界载荷[Pi*]由相关方程计算:

| $ f\left( {\frac{{{P_1}}}{{[{P_1}]}},\frac{{{P_2}}}{{[{P_2}]}}, \cdots } \right) = 1 $ | (8) |

在各种载荷工况条件下,典型单元的多内力组合都不产生任何模式的失效破坏,满足:

| $ {\rm{min}}\left( {\frac{{[P_i^ * ]}}{{{P_i}}}} \right) \ge 1 $ | (9) |

除通过理论计算方法获得结构特定失效模式下的临界载荷、许用载荷或者承载能力,还可通过控制毛应力水平,控制细节应力水平,控制应变等方式来设定许用值。

当计算结果不满足条件的情况下,需要考虑2种方式:一是提高结构最低的许用内力或承载能力(即[Pi]),可通过增加或调整传力结构强度参数来实现;二是改变(弱化)结构的传力路径,降低特定结构的传力比例(即Pi),可通过增加其他结构的刚度参数或减少特定结构的刚度参数来实现。

当计算结果最小余量偏大的情况下,说明结构设计不够合理、不够优化,可以考虑2种方式:一是降低结构最低的许用内力或承载能力(即[Pi]),可通过降低或调整传力结构强度参数来实现;二是改变(强化)结构的传力路径,提高特定结构的传力比例(即Pi),可通过减少其他结构的刚度参数或增加特定结构的刚度参数来实现。

3.3 结构分析流程在相同外载条件下,不同的结构布置和细节参数设计可得到结构不同的内力分布和传力路线。传力路径不合理会导致结构综合传载效率降低、结构重量代价增大甚至不可设计。通过合理的结构参数设计,提高结构各种失效模式(特别是最低失效模式)的失效载荷,优化结构的传力路径,匹配结构布置的传力或非传力设计需求,从而实现飞机结构具有高承载能力和综合减重优化设计品质。

强度团队基于内力分析与传力设计的设计思路,将传统的根据结构有限元应力、应变分析进行强度判别发展为结合工程算法的内力分析、承载判别和传力综合设计方法,将工程经验、定性的工程方法发展为数字化、显性化的定量分析方法。图 7示出了设计分析流程。

|

| 图 7 结构强度设计分析流程 Fig. 7 Structural strength design and analysis process |

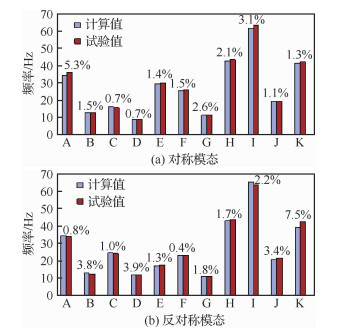

统一有限元模型同时具有刚度分析模型、内力分析模型、总体载荷分析模型、重要件细节应力分析基础模型(边界载荷位移条件)以及动力学分析基础模型(补充质量、阻尼和运动构件等),结合各类分析软件功能和自主开发的模型转换接口模块,用于各类静力分析、刚度分析、内力分析,同时支持载荷专业分析、疲劳细节分析、动力学分析、颤振分析等多专业、多学科联合仿真和综合优化设计。图 8给出了全机各部件典型模态地面振动试验(Ground Vibration Test, GVT)和基于统一刚度模型计算的固有频率对比柱状图,图中A~K为不同结构部件,试验值与计算值差别很小,表明统一有限元模型具有足够高的精度。

|

| 图 8 GVT试验与仿真分析结果对比 Fig. 8 Comparison of GVT test and simulation analysis results |

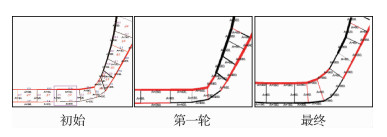

内力分析技术应用于新一代战斗机全机主要纵向、横向传力构件内力分析,结构主承力框、整体加筋壁板、角盒接头、开孔与加强凸台、复合材料壁板等典型元(组)件各类特征内力组合分析与失效分析;也应用于复合材料层压板加筋壁板的主传力方向与布筋方向选取优化设计、布筋间距大小与蒙皮临界屈曲综合优化设计、铺层比例与强度刚度综合优化设计;还应用于主承力框加强筋内力分析与尺寸参数、内部筋间距的迭代优化设计(图 9给出了某框部分迭代结果),使加强筋传力与结构参数相匹配,提高结构综合传载效率,降低结构重量。

|

| 图 9 主承力框加强筋参数迭代过程 Fig. 9 Parameter iterations process of main frame stiffeners |

基于统一模型的全机内力分析技术的研究与应用较好地解决了全机结构件内力分析、传力路径设计以及传力结构件参数优化设计问题,为新一代战斗机结构建立了一套新的设计分析方法,提高了强度设计效率和强度刚度综合品质。

4 复合材料整体化结构分析技术新一代战斗机主承力结构较多地采用了复合材料整体化结构,复材用量明显高于之前服役的战斗机,对飞机平台的减重、减阻和实现多功能有大的贡献。随着分析与验证技术、制备工艺的发展,以及对失效机理、破坏准则等深入的研究,可以发现,整体化结构是发展趋势和必然。

新一代战斗机以结构整体化为核心来实现复合材料的高效应用,如基于U型和T型结构单元、采用缝纫/RTM(Resin Transfer Molding)以及缝纫/RFI(Resin Film Infusion)的整体化复合材料结构。

复合材料整体化结构的强度研究内容以及分析技术与传统加筋结构有所不同,除整体化复材结构成型过程中的翘曲变形和残余应力等研究外,其力学行为以及验证、结构设计许用值确定方法等都有特殊性。强度团队重点在结构单元界面分析、结构单元特征参数表征研究及其影响分析等方面开展了一系列有益的研究工作。

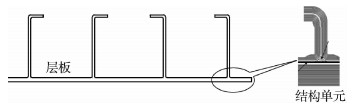

4.1 结构单元界面分析复合材料整体化结构通常由2部分组成,层板和结构单元,见图 10。结构单元是针对复合材料整体化结构,从力学性能出发提炼的结构设计概念,是能独立传载及承载的典型结构细节,为整体化结构的基本结构组分。结构单元的力学特性、失效模式以及强度等研究是复合材料整体化结构强度设计的重要内容,而结构单元界面分析又是其强度设计技术的关键[12]。

|

| 图 10 整体化结构单元 Fig. 10 Integrated structure unit |

基于非线性有限元分析方法,采用双线性关系作为界面材料本构关系,并将Quads和Hashin失效准则作为整体化结构分析的失效准则,同时引入桥接力和界面与Z向增强(缝线或Z-Pin)间摩擦本构关系,对结构单元的界面或Z向增强界面力学特性、强度和失效机理进行数值分析,建立结构单元界面承/传载特性、失效分析方法[13]。

对于复合材料整体化结构的界面失效分析主要采用虚裂纹闭合技术(VCCT)、能量法以及界面单元法等。界面单元法基于Cohesive Zone理论,综合考虑强度准则和断裂力学方法,可以模拟界面处裂纹的产生和扩展过程。由于几何结构和载荷的复杂性,常规的方法很难确定其初始裂纹的萌生位置,而通过在层间引入界面单元的方法可以很好地克服这些问题。通过对界面单元的应力分析,并结合失效准则,准确模拟界面失效过程。

基于连续介质损伤力学的渐进损伤理论采用损伤变量来描述Hashin准则的各种失效模式。内聚力单元的本构模型有多种形式,主要体现在材料退化曲线上。内聚力单元的起始损伤采用二次名义应力准则判断:

| $ {\left( {\frac{{{t_{\rm{n}}}}}{{t_{\rm{n}}^0}}} \right)^2} + {\left( {\frac{{{t_{\rm{s}}}}}{{t_{\rm{s}}^0}}} \right)^2} + {\left( {\frac{{{t_{\rm{t}}}}}{{t_{\rm{t}}^0}}} \right)^2} = 1 $ | (10) |

式中:tn0、ts0和tt0分别表示内聚力单元的法向强度和2个方向的剪切强度。

混合模式(Ⅰ型、Ⅱ型、Ⅲ型开裂)下的临界应变能释放率Gc通过B-K(Benzeggagh-Kenane)断裂准则计算:

| $ {G_{\rm{c}}} = {G_{{\rm{Ic}}}} + ({G_{{\rm{IIc}}}} - {G_{{\rm{Ic}}}}) \cdot {\left( {\frac{{{G_{\rm{S}}}}}{{{G_{\rm{T}}}}}} \right)^\eta } $ | (11) |

式中:GIc和GⅡc分别表示Ⅰ型和Ⅱ型临界应变能释放率;GⅠ、GⅡ和GⅢ分别表示Ⅰ型、Ⅱ型和Ⅲ型应变能释放率,且GS=GⅡ+GⅢ,GT=GⅠ+GS;η为与材料有关的参数。

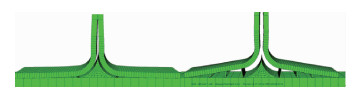

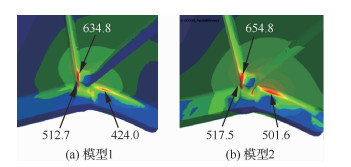

图 11、图 12分别为U型结构单元和缝纫增强T型结构单元仿真失效过程分析。

|

| 图 11 U型结构单元界面失效过程仿真 Fig. 11 Simulation of interface failure process of structure unit of U shape |

|

| 图 12 缝纫增强结构单元界面失效过程仿真 Fig. 12 Simulation of interface failure process of sewing reinforced structure unit |

通过先进数值分析技术,对复合材料整体结构的重要部位失效过程仿真,深入研究整体化结构的力学特性、失效机理以及结构设计技术关键,为精细设计提供技术手段和理论依据。

4.2 结构单元特征参数表征及影响分析结构单元是影响整体化复合材料结构强度和刚度的关键因素,结构单元的力学特性对复合材料整体结构的强度和刚度具有重要意义。

整体化结构形式多样,对应多种结构单元,每一种特定的结构单元,都有多个特征参数,这些参数的组合决定了结构单元的传载及承载特性。常用的结构单元表观形态为π型单元、L型单元、T型单元以及U型单元等。通常采用以下参数来表征结构单元,如:几何形状、几何尺寸、结合界面、材料、工艺等,各个参数对结构单元力学性能的影响各不相同。从力学传载与承载特征和能力而言,决定结构单元强度的主要因素是单元界面,不同界面的构型决定不同结构单元最有效的承传载形状和方向,相同界面的不同参数决定结构单元的传载效率。

将结构单元参数分为特征参数和普通参数。特征参数表征结构单元的力学行为、传载特征、失效模式等,而普通参数则表征结构单元力学行为的程度。

影响结构单元强度和刚度的参数较多,采用结构单元特征参数表征分析方法,通过数值仿真分析及试验研究,揭示结构单元对强度和刚度最为敏感的参数,即结构特征参数,研究这些特征参数敏感性、特殊设计点(如性能拐点、门槛值等等),从而获得整体结构单元的优化参数,以实现对整体化结构的优化设计。

针对T型单元整体化结构,影响结构单元力学特性的特征参数:界面材料、三角区(R区)填料以及几何参数等[14]。

4.2.1 界面材料(胶粘剂)强度对极限载荷的影响界面胶粘剂材料强度影响结构单元的失效模式,如图 13所示,但仿真研究和试验表明,在一定材料强度范围内,结构单元界面材料强度对试样的极限载荷影响不大,如图 14所示的结构单元试验结果曲线,图中cc-tt-2和cc-tt-2-2分别为不同界面材料的试验件编号。

|

| 图 13 不同界面材料失效模式 Fig. 13 Failure modes of materials on different interfaces |

|

| 图 14 界面材料对拉伸载荷-位移曲线的影响 Fig. 14 Effect of interface materials on tensile load-displacement curve |

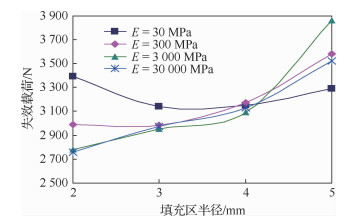

在拉伸和弯曲载荷下,填充区刚度对于结构单元力学性能有比较复杂的影响。T型单元结构失效载荷随三角区填料弹性模量E值变化的数值仿真曲线分别见图 15和图 16, R为填充区半径。

|

| 图 15 拉伸失效载荷与填料弹性模量的关系 Fig. 15 Tensile failure load and elastic modulus variation curves of packing in filling zone |

|

| 图 16 填充区不同填料弹性模量的弯曲载荷-位移曲线 Fig. 16 Bending load-displacement curves with different elastic modulus in filling zone |

剪切载荷下,U型整体化结构剪切破坏载荷随三角区填料弹性模量E值变化的数值仿真曲线见图 17。

|

| 图 17 填充区不同填料弹性模量的剪切载荷-位移曲线 Fig. 17 Shearing load-displacement curves with different elastic modulus in filling zone |

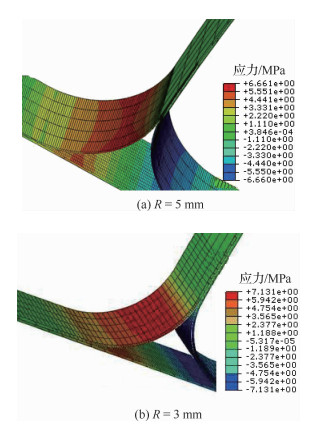

填充区半径大,有利于减缓填充区的应力分布,相应地层间应力也得到减缓,同时,较大填充区半径有更高的弯曲强度。图 18、图 19分别为T型结构单元不同填充区半径拉伸、弯曲载荷-位移数值仿真曲线。

|

| 图 18 不同填充区半径的拉伸载荷-位移曲线 Fig. 18 Tensile load-displacement curves with different filling zone radius |

|

| 图 19 不同填充区半径的弯曲载荷-位移曲线 Fig. 19 Bending load-displacement curves of different filling zone radius |

半径较小的层间应力较大,导致结构较早失效。图 20为不同填充区半径层间应力分布,图 21为T型结构单元不同填充区半径的剪切载荷-位移数值模拟仿真曲线。

|

| 图 20 R区层间应力 Fig. 20 Interlaminar stress of section R |

|

| 图 21 不同填充区半径的剪切载荷-位移曲线 Fig. 21 Shear-displacement curves of different filling zone radius |

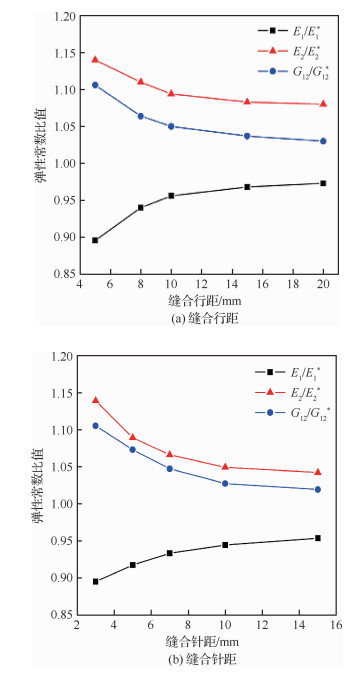

针对T型整体壁板和L型整体壁板缝合结构进行分析研究。图 22、图 23分别为缝合参数对复材层板面内模量和强度值的影响规律,纵坐标为缝合结构与未缝合(上标*)结构模量和强度的比值。其中,G为剪切模量;XT和XC分别为纵向拉伸和压缩强度;YT和YC分别为横向拉伸和压缩强度。

|

| 图 22 缝合参数对层板面内模量的影响 Fig. 22 Effect of stitching parameters on in-plane modulus of laminate |

|

| 图 23 缝合参数对层板强度的影响 Fig. 23 Effect of stitching parameters on strength of laminate |

缝线降低x向模量和强度,对y向以及剪切模量和强度则有一定的加强。缝线针距与行距与面内模量与强度的影响成反比。

5 高精度快速细节应力分析技术 5.1 细节应力分析新一代战斗机结构的长寿命要求通过合理的结构选材、优化的结构总体及细节设计以及积木式的疲劳试验得以实现。疲劳寿命分析是疲劳定量设计的重要手段,结构细节应力分析精度将面临大的挑战。

影响结构疲劳寿命分析精度的因素主要包括:材料性能差异、结构疲劳细节参数差异、载荷谱(应力谱)差异等。疲劳寿命分析关注的是结构关键部位,构建该部位准确的应力谱需要通过细节应力分析来实现[15]。在目前的工程实践中,提高应力分析精度是提升寿命分析精度的最有效手段。如何提高应力分析的精度和效率是工程上急需解决的技术问题。

采用精细网格,尽量减少工程简化,考虑结构件之间的连接、接触、几何与材料非线性的全结构仿真分析无疑可以获得较为精确的应力分析结果,但对于结构复杂、连接关系复杂、受力复杂的飞机结构,采用全结构精细化网格的方式进行细节分析既不现实,也不必要。工程实际中,应当采用较为简单的模型来考虑周边结构对考核结构的影响,而对考核结构进行尽量少的工程简化来开展细节分析工作。

目前,对于复杂结构,正确考虑周边结构对考核结构影响的细节分析方法主要有以下3种:

1) 直接细化法,即选取适当边界,直接在总体模型中建立局部细节细化模型,并采用适当方式处理细化区域与周边的连接,以实现载荷与位移协调。

2) 刚度缩聚法,包括子结构法和直接矩阵输入技术(Direct Input Matrix at Grid points,DIMG)。

3) Global-Local法,在总体分析模型中选取适当边界,将局部细节从总体模型中取出形成自由体(Free Body),施加总体模型中局部细节与总体模型交界边界条件(位移或力),重新求解。

当总体与细节分析均采用同一有限元求解器进行分析时,可采用第1种方法(即总体模型中直接细化)进行。

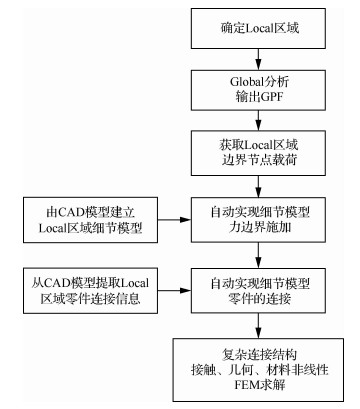

第1、2种方法由于建模和网格限制等原因,在工程实际应用中效率较低,一般不推荐。目前在飞机复杂结构细节应力分析时,强度团队采用Global-Local分析方法。

5.2 基于力边界的Global-Local方法Global-Local分析方法有力边界或位移边界2种方式[16],本文主要介绍主要基于力边界的Global-Local方法。

5.2.1 基本原理基于力边界的Global-Local细节应力分析方法基本原理是:从总体模型中获得细节分析区域边界的内力,直接施加到细节模型(Free Body)上,细节模型与总体模型中的细节区域只存在边界几何的拓扑协调关系。由于该方法对网格尺寸、单元类型没有特殊要求,大大减少人工操作,极大地提高了细节应力分析效率。

关键技术包括2个方面:如何提取细节区域边界的内力,以及如何将提取出的内力作为边界载荷施加到细节模型上。

受力结构离散为有限单元后,其相互作用是通过单元节点来实现的,每个节点都会受到与之相连单元的力的作用。所有单元作用力之和为零,节点受力是平衡的,故这些力又称为节点平衡力,如图 24所示。如果将左侧单元提供的节点平衡力Felm1、Felm2相加即可得到左侧模型在节点1处对右侧模型的作用力,即左右侧边界上节点1处的内力。如果将边界上所有节点相连的左侧单元的节点平衡力分别相加,即可得到边界上所有节点的左侧模型对右侧模型作用力。而节点平衡力可以在有限元分析结果文件中输出。

|

| 图 24 节点平衡力概念 Fig. 24 Concept of node balance force |

因此,提取边界载荷步骤如下:①在总体模型中确定边界;②输出边界节点信息和某一侧单元信息;③计算输出边界节点的节点平衡力;④对所有边界节点,将与之相连的所有单侧单元提供的节点平衡力相加,即可获得边界节点上某侧结构对另一侧结构的作用力。

在细节应力分析模型上如何快速施加边界载荷。总体模型(2D元)中的载荷加载点往往具有6个自由度,而细节模型(3D元)只有3个自由度,最好的办法就是采用有限元中的多点约束(MultiPoint Constrain, MPC)方式将边界节点直接与细节模型相邻节点相连,以保证加载点6个自由度得到足够的支持,然后再在边界节点施加边界载荷进行求解。由于RBE2等形式的MPC连接会增加局部刚度,本文提出的方法采用了RBE3形式的MPC。在用RBE3连接时,加载点为从点,它与细节模型中3个以上不共线节点相连,细节模型上的点为主点。

在细节模型中施加边界载荷可采取如下步骤:①建立与总体模型中细节区域边界几何形状一致的细节模型;②根据边界节点坐标,在细节模型中形成加载节点,并根据加载点与细节模型节点的远近程度作为依据,形成加载点与细节模型节点间的MPC连接;③根据边界节点载荷形成细节模型上加载点载荷。

5.2.2 基本流程为了提高细节应力分析效率,强度团队编制了基于力边界的Global-Local方法的2个应用软件:GetLoad、AutoMPC;其中GetLoad为提取边界载荷的程序;AutoMPC是施加载荷和实现简化连接的程序。基于力边界Global-Local细节分析方法的流程如图 25所示。

|

| 图 25 基于力法的Global-Local细节应力分析流程 Fig. 25 Flow chart of Global-Local detail stress analysis based on force method |

飞机总体分析模型一般采用1~2维的板杆单元,模型的简化与真实结构的刚度存在一定差异,尤其是结构细长、零件刚度变化较大时更加明显。

图 26为总体分析中梁的变形,如果直接从总体分析中提取板杆单元表示的梁的边界载荷施加到梁的细节模型上,变形及最大主应力如图 27所示。对比图 26与图 27,细节分析结果中变形出现绕轴的扭转现象,而真实结构中有蒙皮及肋等结构的支撑,这种变形是不正确的。总体模型中,梁上下突缘在根部用板元模拟,外侧用梁元模拟,没有考虑梁前后的偏心,虽然传递弯矩没有影响,但由于扭转刚度不一致,造成载荷传递到细节模型上时存在差异,从而影响细节模型的应力分析结果精度。

|

| 图 26 总体分析中梁的变形 Fig. 26 Deformation of beam in global analysis |

|

| 图 27 梁细节应力最大主应力云图(含变形) Fig. 27 The max principal stress contour of a beam in detail analysis (with deformation) |

解决方法有2种:一种是修改总体模型,尽量反映零、组件的刚度。由于总体模型中连接关系复杂,这种方式效率不高,效果也不明显。另一种是采用较粗网格尺寸的实体单元,建立能够准确反映刚度特性的零件模型,替换总体模型对应的板杆单元,采用自动连接技术将总体模型上的边界点与实体模型相连。这实际是一种直接细化的细节分析方法。由于目的是获得准确边界载荷,模型网格较粗,规模适中即可,一般FEM求解器都能在较短时间内求解。

图 28为总体模型中粗网格实体模型替换板杆模型的网格图,图 29为其变形和最大主应力云图。对比图 28与图 29,变形趋于合理。

|

| 图 28 实体模型替代板杆元模型 Fig. 28 Replacing shell-rod elements model with solid elements model |

|

| 图 29 改进后梁细节应力分析最大主应力云图(含变形) Fig. 29 The max principal stress contour of a beam in modified detail analysis (with deformation) |

飞机翼身交点连接结构是重要的主承力结构,涉及来自于机翼的载荷在多个翼身连接交点的载荷分配问题。为了评估对于复杂结构产生的误差,本文采用对比分析方法进行对比评估。将某型飞机翼身连接的4个主交点框逐步用实体单元替换,然后通过比较各种状态的交点展向力的差异,来评估粗实体网格替代后的误差范围,对比结果列于表 3。

| 框 | 交点 | 偏差/% | |||||

| 原状态 | 状态1 | 状态2 | 状态3 | 状态4 | 状态5 | ||

| 框1 | 左上 | 0 | 3.422 | 1.325 | 1.419 | 0.970 | 0.970 |

| 左下 | 0 | 3.761 | 1.728 | 1.264 | 0.853 | 0.853 | |

| 右上 | 0 | 4.753 | 1.523 | 1.479 | 0.948 | 0.948 | |

| 右下 | 0 | 3.725 | 1.869 | 1.300 | 0.826 | 0.826 | |

| 框2 | 左上 | 0 | 0.767 | 1.652 | 1.380 | 0.940 | 0.940 |

| 左下 | 0 | 0.838 | 1.783 | 2.218 | 1.438 | 1.438 | |

| 右上 | 0 | 0.097 | 1.442 | 1.392 | 0.884 | 0.884 | |

| 右下 | 0 | 0.806 | 1.684 | 2.298 | 1.416 | 1.416 | |

| 框3 | 左上 | 0 | -0.887 | -0.245 | -0.052 | 1.199 | 1.199 |

| 左下 | 0 | -0.759 | -0.156 | -0.421 | 2.028 | 2.028 | |

| 右上 | 0 | -1.480 | -0.733 | -0.608 | 1.060 | 1.060 | |

| 右下 | 0 | -1.095 | -0.469 | -0.818 | 2.019 | 2.019 | |

| 框4 | 左上 | 0 | -3.968 | -3.535 | -3.466 | -3.602 | -3.602 |

| 左下 | 0 | -5.490 | -5.069 | -5.093 | -5.673 | -5.673 | |

| 右上 | 0 | -3.445 | -3.006 | -3.000 | -3.305 | -3.305 | |

| 右下 | 0 | -5.273 | -4.809 | -4.894 | -5.604 | -5.604 | |

| 注:①原状态:4个框为板杆单元;②状态1~状态4中实体单元为粗网格,一阶单元(平均尺寸10 mm);③状态1:4个框均为实体单元;④状态2:框2~框4为实体单元;⑤状态3:框3、框4为实体单元;⑥状态4:框4为实体单元;⑦状态5:框4为实体单元(细网格,平均尺寸5 mm,一阶单元)。 | |||||||

在对复杂结构进行细节应力分析时,如果关注的结构部位离边界区较近,则应包含适当的过渡区域结构。过渡区选择不合适,对细节模型的局部应力存在较大影响,见图 30、图 31。

|

| 图 30 分析模型的不同边界条件选取 Fig. 30 Different boundary conditions selected for analysis model |

|

| 图 31 不同边界条件最大正应力结果对比 Fig. 31 Comparison of max principal stress results with different boundary condition |

飞机结构存在大量的紧固件连接,为了较好模拟零件间的连接,一般会采用梁单元来模拟。细节应力分析时,为提高分析精度,通常还要考虑接触。

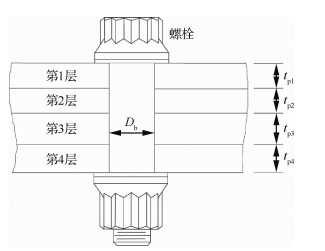

模拟钉连接需要考虑以下连接刚度,计算方法参见文献[17]:①板的挤压刚度;②紧固件的挤压刚度;③紧固件的剪切和弯曲刚度。

图 32为典型螺栓连接形式,图中:Db为螺栓直径;tp1~tp4为各层板的厚度。图 33为模拟连接形式,图中:Np1~Npn为被连接零件的表征点(位于厚度中间);tp1~tpn和Ep1~Epn分别为被连接零件的厚度和弹性模量;紧固件由n+1段梁单元模拟;梁节点用Nf1~Nfn和Nh1~Nhn表示;Np1~Npn与Nf1~Nfn重合;其中n为被连接零件层数。当考虑连接挤压、剪切刚度时,梁与零件表征点的MPC连接可用上面计算的各种刚度代替。

|

| 图 32 典型螺栓连接 Fig. 32 Classic bolt connecter |

|

| 图 33 模拟连接 Fig. 33 Simulant connector |

连接FEM模拟过程比较复杂,在复杂模型中,不可能手动去模拟,强度团队通过程序开发已实现连接的自动化,极大提高了结构细节应力分析效率。

5.5 边界外载与边界MPC处理技术在节点平衡力输出时,只输出该节点的外载合力和相连MPC合力,无法给出提供力的单元等信息。如处置不当,就无法获得准确的边界载荷。

5.5.1 边界上有集中载荷边界上有集中载荷时,外载由相连单元传递。单元内力已经包含了其他单元对它的作用和按刚度分配到单元上的外载。因此,无需做特殊处理就可得到正确的边界载荷。但必须注意的是,在细节分析时,由于边界载荷已经包含了外载的作用,因此,不必再施加边界上的集中外载。

5.5.2 有跨边界的分布载荷有跨边界的分布载荷时,边界节点所受载荷为边界两侧单元面力等效载荷的合力。由于细节模型上一般需要重新施加分布载荷,在施加边界载荷时应扣除这部分载荷。

5.5.3 边界上有MPC连接边界上有MPC时,边界节点力的平衡关系比较复杂。当存在跨边界的MPC连接时,节点的平衡力输出是无法进行处理的。因为此时的MPC力是来自边界两侧MPC力的合力,是无法区分开的。具体处置时,可将MPC作为一个单元来对待。在区域单元划分时,要么属于总体区域,要么属于局部区域。只有不出现跨边界的MPC连接,才能得到正确的边界载荷。

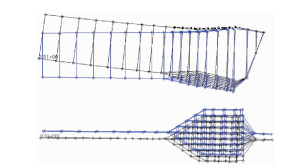

5.6 高精度快速细节应力分析技术应用某型机翼肋及前梁结构及连接形式复杂,为了准确获取结构应力分布及局部应力水平,进行疲劳寿命分析,开展了组件级的细节分析。重点关注的结构包括梁、肋以及壁板,涉及大量的紧固件连接,装配关系和复杂边界条件。在考虑大量接触模拟情况下,利用基于力边界的Global-Local细节分析方法,结合有限元分析软件及强度团队开发的GetLoad和AutoMPC工具,在较短时间完成了近4 000万自由度量级的组合体结构细节应力分析,分析模型如图 34和图 35所示。

|

| 图 34 结构组件模型 Fig. 34 Structure componet model |

|

| 图 35 细节应力分析模型 Fig. 35 Detailed stress analysis model |

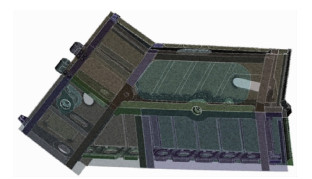

传统的武器舱门驱动与关闭机构设计不能满足隐身战斗机的要求。图 36为预紧设计的典型隐身战斗机内埋武器舱门。强度团队研究了预紧舱门的基本原理,实现了内埋武器舱门预紧强度设计。

|

| 图 36 典型预紧内埋武器舱门 Fig. 36 Typical pre-tightening embedded weapon bay door |

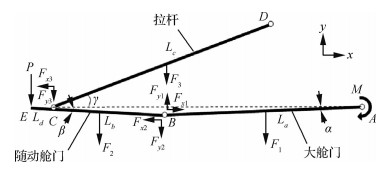

新一代战斗机采用了大舱门、随动舱门加拉杆系统的机构组合设计。由旋转作动器驱动大舱门,大舱门在驱动系统的驱使下带动通过关节轴承连接的带预紧的随动舱门,随动舱门另一端通过拉杆与机身连接,形成一个四连杆机构。随动舱门为预紧舱门,当随动舱门处于打开状态时,具有一定的初始变形;当随动舱门关闭时,随动舱门与机身结构接触,通过大舱门和机身支持结构的共同作用,将随动舱门的预变形压平,保持与机身支持结构间的接触载荷,使舱门结构在驱动装置的把持作用下,保持舱门的关闭。图 37为舱门结构受力分析。图中:P为接触力;La、Lb、Ld为舱门尺寸;Lc为拉杆长度;F1和F2为舱门载荷;F3为拉杆载荷;M为把持力矩;Fx1~Fx3、Fy1~Fy3为交点内力;α为大舱门角度;β为随动舱门角度;γ拉杆角度。

|

| 图 37 内埋武器舱门结构受力分析 Fig. 37 Structure force analysis of embededded weapon bay door |

基于图 37,对预紧舱门结构进行受力分析,令m=M/La、l= Ld/Lb可得

当α+β=0时,

| $ m = - Pl + \frac{1}{2}{F_2}(1 - l) + \frac{1}{2}{F_1} $ | (12) |

当α+β≠0时,

| $ m = PA + B $ | (13) |

式中:A和B为与舱门尺寸、角度及载荷相关的系数,即

| $ A = \frac{{{\rm{sin}}(\alpha + \beta ){\kern 1pt} {\kern 1pt} {\rm{sin}}\gamma - l{\kern 1pt} {\kern 1pt} {\rm{cos}}(\alpha + \gamma )}}{{{\rm{cos}}(\gamma - \beta )}} $ |

| $ \begin{array}{l} B = \{ {F_1}{\rm{cos}}{\kern 1pt} {\kern 1pt} {\kern 1pt} \alpha {\kern 1pt} {\kern 1pt} {\rm{cos}}(\gamma - \beta ) + \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {F_2}[2{\rm{sin}}(\alpha + \beta ){\rm{sin}}\gamma + (1 - l){\kern 1pt} {\kern 1pt} {\kern 1pt} {\rm{cos}}{\kern 1pt} {\kern 1pt} \beta {\kern 1pt} {\kern 1pt} {\rm{cos}}(\alpha + \gamma )] + \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {F_3}{\rm{cos}}{\kern 1pt} \gamma {\kern 1pt} {\kern 1pt} {\rm{sin}}(\alpha + \beta )\} /2{\rm{cos}}(\gamma - \beta ) \end{array} $ |

由于α+β=0时,机构处于死点状态,属于临界状态,并不稳定。因此,舱门结构系统设计中应尽量避免该状态。当α+β≠0时,系统不在死点状态,系统稳定。

对式(12)和式(13)进一步分析,可以发现:

1) 只要A和B不同时为零,则需要随动舱门与机身支持结构间的接触力P的作用来保持机构的平衡;且所需的把持力矩M与接触力P之间呈线性关系。

2) 当l≤1时,从系数B的表达式可以看出,B>0。因此,如果在该条件下,且P=0,那么则有m=B>0。这说明,在该条件下,即使接触力为零,要保持舱门机构系统的平衡,同样需要施加一定的把持力矩。

3) 当接触力P与系数A和B之间存在某种特定关系,即P=-B/A时,可以使得把持力矩m=0。即对于舱门结构系统,如果随动舱门的预紧设计恰当,随动舱门与机体结构间的接触力刚好合适,则舱门结构系统在无把持力矩的条件下也能保持舱门系统本身的平衡。当B>0,即l≤1时,如果A < 0,则必有P>0,即必须存在舱门与机身结构不为零的接触力才能保持舱门结构系统的平衡。

这就是内埋武器舱预紧舱门设计的基本原理。

6.2 预紧舱门强度设计关键技术 6.2.1 快速建模技术为了实现不同预紧设计构型有限元模型的快速生成,强度团队建立了针对复杂曲面模型的快速构建技术。

快速复杂曲面的模型构建技术是建立在规则的无曲率的模型基础上的,通过有限元软件的二次开发,使软件自动生成实际结构曲率的模型。该方法大大缩短了迭代分析周期,提高了分析效率,应用如图 38所示。

|

| 图 38 复杂曲面网格快速生成技术应用 Fig. 38 Application of fast generation technology for complex surface mesh |

旋转作动器的承传力特性及传动关系,会影响舱门对机身结构的载荷传递,强度分析必须加以考虑。

图 39为旋转作动器载荷传力原理分析简化模型。图中:Mr为旋转耳片力矩;RI为中心尺轮半径;r1为行星齿轮小径;r2为行星齿轮大径;Fr为行星齿轮与旋转耳片结合点切向力;Ff为行星齿轮与固定耳片结合点切向力;FI为行星齿轮中心齿轮结合点切向力。基于牛顿第三定律,可以推导出固定耳片的力矩Mf与中心齿轮输入力矩MI的关系为

| $ \frac{{{M_{\rm{f}}}}}{{{M_{\rm{I}}}}} = \frac{1}{{{\rm{ Ratio }}}} = 1 $ | (14) |

|

| 图 39 旋转作动器传动原理 Fig. 39 Driving principle of rotary actuator |

式中:Ratio为旋转作动器的传动比。

在有限元分析中,必须考虑旋转作动器的传动比关系。本文对旋转耳片、固定耳片及中心齿轮之间通过多点约束实现对旋转作动器的传动比进行模拟。

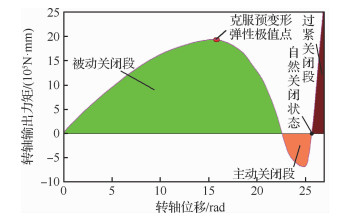

6.2.3 驱动力矩设计技术舱门驱动载荷的设计,对舱门结构以及旋转作动器驱动系统都很重要。对于典型的预紧舱门设计,理想的驱动载荷曲线如图 40所示。

|

| 图 40 预紧舱门结构的理想驱动力矩曲线 Fig. 40 Ideal driving torque curve of pre-tightened door |

图 40中绿色区域代表了预紧舱门在关闭过程中的被动关闭段。在被动关闭段中,舱门结构在驱动装置的驱动载荷作用下逐渐被动关闭,当随动舱门的预变形在关闭过程中逐步压平到某一个位置后,驱动力矩的曲线上将出现第1个峰值。该峰值对应了要使预紧舱门实现关闭最少需要的驱动力矩。换言之,如果驱动系统的驱动能力小于该值,则无法使舱门完全关闭;只有当驱动系统的驱动能力,大于或等于该峰值时,才能使得预紧舱门的预变形量被完全克服,舱门实现关闭。

图 40中黄色区域代表了预紧舱门在关闭过程中的主动关闭段。在主动关闭段中,舱门机构要实现关闭,不需要额外施加更大的驱动载荷。从驱动力矩曲线上也反应出驱动力矩在关闭过程中有过零点的现象。这表明,如果要保持舱门以某一个恒定的速度关闭,则需要施加一个与被动关闭段驱动力矩反向的力矩。随着关闭过程的进行,由于接触区域的增大,接触刚度的变化,当舱门完全关闭时,会出现第2个驱动力矩为零的状态。因此,对于合适的预紧设计,其关闭平衡状态时,预变形舱门与机身支持结构间出现合适的接触力,可以使得保持舱门关闭的把持力矩为零。

进一步研究如何设计实现保持舱门关闭的力矩为零的条件。建立舱门关闭状态(无气动/惯性载荷)的简化受力模型,如图 41所示,图中:a、b、c、h为舱门尺寸;FLG为拉杆载荷;θ为拉杆载荷角度。

|

| 图 41 预紧舱门关闭状态简化受力模型 Fig. 41 Brief mechanical model of pre-tightening door in closing state |

基于图 41的简化模型,建立平衡方程并求解,可得保持舱门关闭所需的把持力矩M为

| $ M = Pa\left( {1 - \frac{{b + c}}{{b + h{\rm{cot}}\theta }}} \right) $ | (15) |

由式(15)可以看出,当满足c>hcotθ时,可以实现舱门关闭状态零把持力矩。

6.2.4 预变形曲率类型及半径设计舱门的预紧形式关系舱门在关闭后的平整度,预变形形式包括单向曲率和多向曲率等。

对于多向曲率的预变形设计,由于变形协调的限制,无法使得舱门蒙皮均匀展开,无法满足舱门关闭后表面平整度的要求。

单向曲率预变形是指在舱门蒙皮结构沿平行机身对称面的平面剖开,切口形状为弧线,如图 42所示。而沿翼展方向垂直于航向的平面剖开,切口形状为直线。这种形式的设计可以使得预变形舱门在压平时沿航向前后压平并展开,而沿展向保持直线,从而实现舱门关闭后的平整。

|

| 图 42 单向曲率预变形构型 Fig. 42 Single curvature of pre-tightening formation |

对于单向曲率预变形设计,可以通过蒙皮的厚度和材料的许用应变,通过基本的几何方程来评估预变形的最小曲率半径。

假设预变形的曲率半径为R0,蒙皮的厚度为t,则当将该预变形压平时,基于平面变形假设,内外侧“纤维”的应变可表示为

| $ \varepsilon = \pm \frac{{\left( {{R_0} + \frac{t}{2}} \right) - {R_0}}}{{{R_0}}} = \pm \frac{t}{{2{R_0}}} $ | (16) |

若选用金属蒙皮,厚度t=4.0 mm,按照σ0.2设计,即应变为ε=0.2%,则许用的最小曲率半径为

| $ {R_0} = \frac{t}{{2\varepsilon }} = \frac{{40{\kern 1pt} {\kern 1pt} {\kern 1pt} {\rm{mm}}}}{{2 \times 0.2\% }} = 10{\kern 1pt} {\kern 1pt} {\kern 1pt} 000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\rm{mm}} $ |

建立准确、合理的双曲面复杂加筋壁板结构动力有限元细节模型是对双曲面结构的声振动响应以及声疲劳强度进行高精度分析的基础[18]。

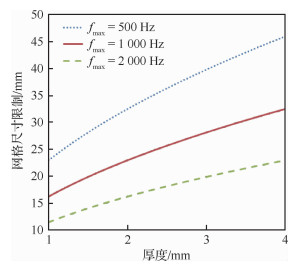

7.1.1 模型网格尺寸的确定典型结构动力有限元细节模型的网格尺寸由2个因素决定:最高分析频率以及连接件最小间距。

分析频率越高,需要的网格尺寸越小。根据弯曲波波长的公式以及一个波长内至少6个节点的理论,网格大小表达式为。

| $ d = \frac{{{\lambda _{\rm{B}}}}}{6} = \frac{1}{3}{\pi ^4}\sqrt {D + (m{\omega ^2})} $ | (17) |

式中:d为网格尺寸限制;λB为结构弯曲波波长;ω为圆频率;D为板的抗弯刚度;m为面密度。对于双曲面结构常用的2024-T62、7050-T7451等铝合金材料,可以绘制网格尺寸限制随双曲面蒙皮板格厚度以及关注最高分析频率fmax变化关系曲线,如图 43所示。

|

| 图 43 网格尺寸与厚度、最高分析频率的关系 Fig. 43 Relation between mesh size, thickness and maximum analysis frequency |

影响网格尺寸的另一个重要因素是双曲面复杂加筋壁板结构的铆钉排布间距。噪声引起的双曲面结构声振动响应多在连接件位置产生最大动应力,因此若要对双曲面结构动响应进行高精度分析,每个连接件的点位都应该有节点。若铆钉平均间距为dm,当dm≥2d时,才能保证每个连接点位都有节点并且不会因为过多的刚体元素存在对模型产生不真实的附加刚度。

7.1.2 连接件的快速、准确模拟双曲面结构蒙皮在周向、纵向密集布置了各种框、梁、筋结构,连接件数量庞大,关系复杂,在蒙皮分块、分段处甚至有一个连接件连接3~4个零件的情况。平均每米长的双曲面结构模型就有数千个铆钉连接,因此连接件的建模工作异常繁琐。一般在进气道结构动力有限元细节模型中,比较常用的建立铆钉连接关系的方式是通过RBE2元素(或1D-bush单元)连接不同零件的对应节点,但若采用手工建立连接元素,将耗时巨大,并且在成千上万次的重复工作中不可避免地发生错误。为避免这种情况,强度团队开发了基于MATLAB+PCL命令流的程序来完成连接件的建模工作。以建立RBE2元素为例,编程的思路为:①基于PATRAN,将N个连接零件的网格文件(bdf格式)单独输出;②将连接关系文件从数模CATIA中导出;③以上面几个文件为输入,分别在N个被连接零件中寻找每个连接点位附近最近的节点,确定主动点及从动点,写成PATRAN建立RBE2元素的PCL文件。通过该程序可以快速准确地对连接件进行建模。

7.2 有限元/边界元方法求解双曲面结构声振耦合动响应双曲面结构在非定常气动噪声载荷作用下产生振动响应,管道内壁面的振动变形又会影响流场的边界条件的变化,因此双曲面结构的振动问题是典型的声振耦合问题。

声振耦合问题中,考虑流体对结构产生的面力作用,结构振动的有限元控制方程为[19]

| $ \begin{array}{l} ({\mathit{\boldsymbol{K}}_{\rm{s}}} + {\rm{j}}\omega {\mathit{\boldsymbol{C}}_{\rm{s}}} - {\omega ^2}{\mathit{\boldsymbol{M}}_{\rm{s}}})\{ {u_i}\} + \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\mathit{\boldsymbol{K}}_{\rm{c}}}\{ {p_i}\} = \{ {\mathit{\boldsymbol{F}}_{{\rm{s}}i}}\} \end{array} $ | (18) |

式中:ω为频率;Ms为结构质量矩阵;Cs为结构阻尼矩阵;Ks为机构刚度矩阵;Fsi为结构外载荷矩阵;Fc为流固耦合刚度矩阵;pi为流固耦合面上的流体对结构的压力;ui为结构上节点位移。

在理想气体、无黏假设下,简谐声场控制方程由波动方程描述为

| $ {\nabla ^2}p(x,y,z) - {k^2}p(x,y,z) = - {\rm{j}}{\rho _0}\omega q(x,y,z) $ | (19) |

式中:k为声波波数;p为扰动声压;ρ0为密度;q为体积速度。

从Helmholtz方程出发,利用积分恒等式,再结合结构有限元振动方程,可以推导出声振耦合边界元-有限元耦合方程组:

| $ \left[ {\begin{array}{*{20}{c}} {{\mathit{\boldsymbol{K}}_{\rm{s}}} + {\rm{j}}\omega {\mathit{\boldsymbol{C}}_{\rm{s}}} - {\omega ^2}{\mathit{\boldsymbol{M}}_{\rm{s}}}}&{{\mathit{\boldsymbol{L}}_{\rm{s}}}}\\ {{\rho _0}{\omega ^2}\mathit{\boldsymbol{B}}}&\mathit{\boldsymbol{A}} \end{array}} \right] \cdot \left[ {\begin{array}{*{20}{c}} {{u_i}}\\ {{p_i}} \end{array}} \right] = \left[ {\begin{array}{*{20}{c}} {{\mathit{\boldsymbol{F}}_{{\rm{s}}i}}}\\ {{\mathit{\boldsymbol{F}}_{{\rm{a}}i}}} \end{array}} \right] $ | (20) |

式中:A、B是边界元系数矩阵;Ls是几何耦合矩阵。通过求解上述声振耦合方程组,就可得到结构振动响应与声场边界上的状态参数,从而就能获取结构危险部位的应力PSD响应。

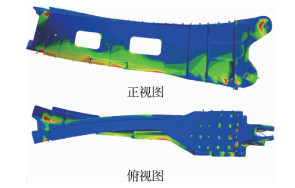

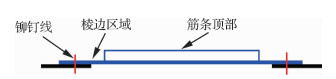

7.3 基于细节模型应力分析的复杂边界应力映射技术总体动力有限元建模通常不考虑蒙皮与机身连接框的接触效应,以及有限元连接单元与真实螺栓连接的差异,因此连接区域(如图 44中的棱边区域)的应力计算结果往往需要修正后才能用于危险区域的声疲劳强度分析。

|

| 图 44 加筋板常见声疲劳裂纹位置 Fig. 44 Location of common acoustic fatigue cracks in stiffened plates |

边界条件对结构应力分布的影响随着远离边界区域的距离增大而迅速减小,因此连接区的有限元模拟方式对远离连接区的结构应力影响不大。因此可以建立典型连接区域的细节有限元分析模型,获得结构变形时接近真实的连接区域应力分布,并得到连接区关注部位应力与远离连接区应力的关系,就可以使用总体模型远离连接区的应力恢复出总体模型连接区的应力。

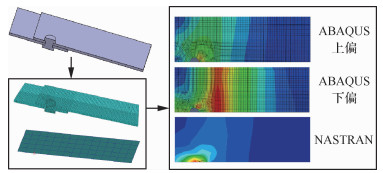

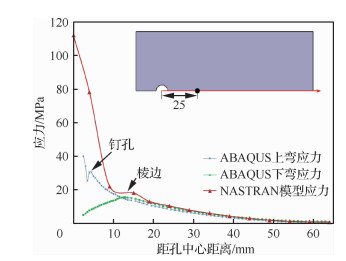

选择典型薄壁结构连接的局部区域,考虑结构之间的接触以及尽量真实的铆钉或螺栓连接,使用ABAQUS建立细节应力分析模型,同时使用NASTRAN建立常规模型,2种模型施加相同的压力载荷,对应力计算结果进行比较。

从图 45可以看出,接触和螺栓连接模拟方式对连接区域的应力分布影响明显。ABAQUS计算结果中,板上偏时,螺栓孔附近应力较高,而板下偏时,由于框缘的接触影响,与框缘棱边接触的区域出现应力集中。NASTRAN总体模型连接建模方式的计算结果,板上下应力绝对值并无差别,而只在一个节点上进行边界约束,导致该节点附近应力畸高。

|

| 图 45 接触和连接对应力的影响 Fig. 45 Effect of contact and connection on stress |

比较板上远离钉孔的应力分布,判断边界效应的影响范围。图 46为模型对称面上逐渐远离钉孔的应力比较,在本算例中,可以看到距离钉孔20 mm以后,3种计算工况的应力值基本趋于一致。

|

| 图 46 孔边应力 Fig. 46 Stress at hole edge |

基于应力比较结果,选择距离孔中心25 mm处的应力作为基准应力,根据ABAQUS计算结果中铆钉线应力和棱边应力与基准应力的关系,便可将NASTRAN总体模型的计算结果从基准应力恢复出接近真实的棱边应力和铆钉线应力。在本算例中,Klb=棱边应力/基准应力=1.627,Kmdx=铆钉线应力/基准应力=1.494。

针对不同结构形式,可以提前选取关注的薄壁结构典型尺寸,建立细节分析模型,计算出各种不同典型结构下,不同声疲劳关键部位的应力映射系数,形成薄壁结构典型应力映射系数基础数据库。设计发图过程中,对连接区域的应力需要通过查基础数据库得到对应结构形式的应力映射系数,对该区域分析应力进行修正,得到连接区域真实的应力结果。

7.4 双曲面复杂加筋壁板振动疲劳寿命预计基于前面的双曲面复杂加筋壁板结构动力有限元建模方法、声振合动响应分析方法及连接区域应力映射修正技术的研究,在获取结构危险区域修正后的动应力PSD的基础上,进行声疲劳寿命预计。

双曲面结构声载荷下应力响应是一个随机过程,其概率密度函数p(·)服从某种分布。基于随机振动理论,在随机响应时间T内应力S下的循环次数为

| $ n(S) = E(p)Tp(S) = \sqrt {\frac{{{m_4}}}{{{m_2}}}} Tp(S) $ | (21) |

式中:

对于战斗机双曲面结构的声疲劳问题,其载荷是典型的宽带随机噪声载荷,故式(21)中的应力概率密度函数p(S)可采用Dirlik的假设并采用幂函数形式的S-N曲线,并基于Miner线性累积损伤理论可推导出声疲劳寿命:

| $ {T_0} = \frac{1}{{E(p)\int_{{S_{{\rm{min}}}}}^{{S_{{\rm{max}}}}} {\frac{{p(S)}}{C}} {S^m}{\rm{d}}S}} $ | (22) |

式中:C为幂函数形式S-N曲线的常数项。

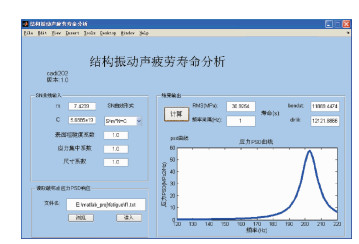

根据上述理论,基于MATLAB,强度团队开发了频域法预计结构声疲劳寿命的分析程序,如图 47所示,在动响应分析提取最大单元动应力PSD的基础上,采用DIRLIK概率密度函数模型进行结构振动/声疲劳寿命预估。

|

| 图 47 结构振动声疲劳寿命预计程序 Fig. 47 Program for predicting vibration-acoustic fatigue life of structures |

结构故障预测与健康管理(Structural Prognostic and Health Management,SPHM)是飞机PHM系统的重要组成部分[20],从早期单机寿命监控[21-22]发展而来,通过飞机状态参数及传感器数据,实时监测飞机结构使用环境(载荷、振动、温度、腐蚀等),并对这些监测参数进行深度学习和智能分析,获取飞机结构的使用环境和受载情况,诊断结构健康状态,合理指导飞机使用维护和结构检查维修决策。

实现对机体结构各种故障的准确监控和预测是一个长期的过程,基于目前技术水平,SPHM首先针对影响飞行安全和机体结构寿命的主承力结构开展故障预测和健康管理;随着技术发展,逐步增加SPHM的监控范围,实现对武器舱门、起落装置等关键运动机构的健康监控和预测,及受局部振动影响较大的薄壁结构。

8.1 SPHM系统SPHM系统包括在线系统和离线系统。

在线系统(即机载系统)的主要功能是实现飞机状态参数及传感器数据的在线采集、记录和存储。此外,飞机使用情况统计和超限事件初步分析可在机载系统中实现,将结果进行存储并传递给地面系统。

离线系统(即地面系统)是功能分析软件系统,实现包括数据综合处理分析、结构载荷识别、超限事件综合分析、结构损伤评估和剩余寿命预测等多种功能。

8.2 SPHM关键技术 8.2.1 SPHM传感器具有代表性的SPHM传感器有:电阻应变片、光纤光栅传感器、压电夹层传感器和腐蚀传感器等。传感器装机需要解决:技术成熟度、传感器粘贴工艺、结构内埋可靠性、稳定性、耐用性、安全性及工艺可实施性、集成及工程化、配套检测设备及光电器件的抗干扰性。

8.2.2 数据融合与处理SPHM系统从信号提取、故障检测、诊断和预测、状态评估、决策支持等各个阶段都需要广泛使用数据融合技术,且需在传感器级、特征级、决策级等多个层级上进行,实现多层次、多角度、多参数的检测和诊断以及决策命令的综合智能化。

8.2.3 结构使用载荷/环境谱获取获取结构使用载荷的方法有直接法和间接法[23-24]。直接法指的是基于应变载荷传感器的监测数据,通过“应变-载荷”标定方程获取结构载荷;间接法指的是基于机载飞参数据,通过由神经网络、多元回归分析等机器算法构建的“飞参-载荷”方程获取结构载荷,可采用样本分类、输入参数优化、样本偏向性选择等多种技术方法提高载荷预测精度[25-28]。在飞机使用过程中,不断积累/扩充实测飞机的飞参和载荷数据库,后续新样本既可用来修正和完善载荷方程,又可作为校验样本对载荷方程进行验证。

间接法的前提是可靠性较高的飞参和载荷样本,样本依赖于载荷实测飞机的直接测量结果。相比直接法,间接法的优点是:改装成本低、极少额外维护、不涉及成品的寿命问题、不涉及稳定性风险。

对于如垂尾抖振、进气道噪声、舱门振动等局部高频载荷,不能被飞参数据充分表征,应结合有限元模型、模态分析及相关载荷传感器,构建动态事件模型。

8.2.4 关键结构疲劳损伤评估目前主要针对影响飞行安全的金属结构疲劳/断裂关键件,根据工程经验,同时采用全机有限元分析、关键件细节应力分析、模拟件疲劳试验等方法初步筛选耐久性和损伤容限关键部位。对关键结构部位的损伤监控和预测,有间接监控和直接监控2种方法[22]。

间接监控是基于对结构所经受的疲劳载荷(通过“飞参-载荷”方程或“应变-载荷”方程获得)的间接测量结果,通过分析获得结构关键部位应力历程,按疲劳理论或断裂力学理论进行结构疲劳损伤计算和剩余寿命预测。

直接监控是在结构关键部位布置传感器,如应变传感器或智能涂层损伤传感器,监控该部位损伤[29]。智能涂层传感器是直接监控结构是否出现疲劳裂纹,但不能预测结构损伤演变和剩余寿命;应变传感器是直接测量关键部位局部的应变(应力)历程,再按疲劳断裂理论进行该部位的疲劳损伤计算和剩余寿命预测。

疲劳/耐久性分析尽可能同时采用多种应力疲劳、应变疲劳分析方法和基于线弹性断裂力学的裂纹扩展分析方法进行寿命计算[30-31];也采用类比分析法[32],用各单机关键部位应力/应变历程,与基准载荷谱下该部位的试验和分析结果进行对比,评估结构寿命消耗情况,预测结构剩余寿命。综合各种分析方法的结果,给出该部位的疲劳损伤评定结论。

上述每种损伤和寿命分析方法,对于不同的关键部位会有不同的损伤计算所需的参数(比如材料参数、几何参数、各种寿命计算公式的指数和系数、应力强度因子、修正系数等),部分参数需要试验获得,因此,应对每个关键部位进行疲劳损伤评定参数化模型研究,以分析模拟件试验结果初步确定这些参数,用全尺寸试验结果进行修正。

8.2.5 腐蚀损伤/老化预测由于影响因素众多,飞机结构的腐蚀和老化问题是非常复杂的,各单机腐蚀和老化状况的分散性也高于疲劳损伤的分散性,因此,准确预测腐蚀和老化是很困难的。

腐蚀和老化主要与飞机的防腐体系和使用环境相关,在对飞机结构采用的防腐体系的抗腐蚀品质有较准确的试验评估结果,并对飞机的使用环境(包括局部腐蚀环境)有比较准确、完整记录的前提下,通过合理的预测模型,可以实现对结构腐蚀/老化给出比较有价值的预测结果,有助于指导外场飞机的腐蚀防护和修理维护工作。应特别注意不断积累同类飞机外场使用和维修检查中发现的结构腐蚀/老化信息,逐步完善腐蚀预测模型。

8.3 SPHM系统设计当前国内SPHM技术尚未成熟,结构损伤传感器工程化应用成熟度较低。强度团队对SPHM系统的研制思路是:充分借鉴国外SPHM技术发展路线;以国内在“单机寿命监控”和“飞行载荷实测”等方面已有的成熟技术为基础;组织国内有关院所对各项关键技术进行专项攻关;在型号研制、地面试验、试飞和服役使用的过程中,持续开展SPHM技术的工程化应用研究,逐步实现飞机SPHM系统能力的增长与成熟。

SPHM系统目前采取“在线测量、离线分析”为主的方式,即机载PHM系统实现结构使用载荷/环境有关的数据信息的采集和记录,数据下载到地面系统进行数据的综合处理分析、结构损伤评估和剩余寿命预测等,指导制定结构维修计划。

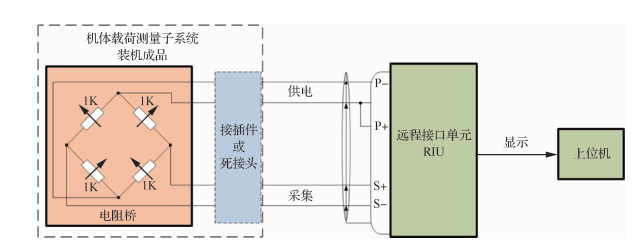

SPHM机载系统包含机体载荷测量系统,采用成熟的应变电桥测量法获取飞行载荷,应变电桥通过专用胶粘贴在测量位置机体结构上,通过接线端子和连接线组成惠斯通全桥测量电桥,由远程接口单位(RIU)供电和采集数据并由飞管系统存储和管理,概览如图 48所示。

|

| 图 48 机体载荷监测系统概览图 Fig. 48 Diagram of structure load monitoring system |

SPHM地面系统为功能分析软件系统,将机载数据下载到地面系统,结合飞机结构的设计分析资料、试验数据、制造和使用维护信息,对飞机关键结构的疲劳损伤情况进行评估,诊断结构健康状态及预测结构剩余寿命,指导制定结构检查维护计划。技术流程如图 49所示。

|

| 图 49 SPHM地面系统技术流程 Fig. 49 Technical flowchart of SPHM off-board system |

本文阐述了强度设计团队围绕结构完整性要求,近年来在结构强度设计/分析/验证方面的研究成果、技术发展与设计实践。战斗机强度设计还会面临越来越严重的挑战,强度团队将在以下学术和技术以及工程设计实践方面,不懈开展工作,为提升军用装备平台强度品质做出更大贡献。

1) 海量载荷严重工况筛选技术和精度可控的快速分析评估技术。

2) 现代CAE数字技术条件下的总体有限元分析、细节应力分析、工程力学分析、承载能力分析的综合强度设计技术。

3) 基于长期工程设计、分析、试验、使用维护数据的疲劳载荷谱编制与寿命广义类比分析技术。

4) 强度大数据深度分析与综合管理平台建设。

5) 新材料(含复合材料)和新加工工艺的强度分析技术。

6) 结构数字孪生和虚拟试验的研究与应用。

7) 人工智能技术的研究与应用。

| [1] | USAF. Aircraft structural integrity program (ASIP): MIL-STD-1530A[S]. ASC/ENOI, 1975. |

| [2] |

中国人民解放军总装备部.军用飞机结构完整性大纲: GJB 775A-2012[S].北京: 中国人民解放军总装备部, 2012. General Armament Department of the PLA.Military aircraft structural integrity program: GJB 775A-2012[S].Beijing: General Armament Department of the PLA, 2012(in Chinese). |

| [3] | YOOL K, STEPHEN S, DARRYL L. A survey of aircraft structural life management programs in the U.S. Navy, the Canadian Forces, and the U.S. Air Force[M]. Santa Monica: the RAND Corporation, 2006. |

| [4] | ZEIGLER M. An overview of the wright laboratory structural integrity of aging aircraft core area: AIAA-1997-1162[R]. Reston: AIAA, 1997. |

| [5] | ROBERT M E, PHILIP C G, JOSEPH B Y, et al. F-35 structural design, development, and verification: AIAA-2018-3415[R]. Reston: AIAA, 2018. |

| [6] | BALL D L, NORWOOD D S. Joint strike fighter airframe durability and damage tolerance certification: AIAA-2006-1867[R]. Reston: AIAA, 2006. |

| [7] | NICOLAI L M, CARICHNER G E. Fundamentals of aircraft and airship design, Volume 1-Aircraft design[M]. Reston: AIAA, 2010. |

| [8] | MICHAEL N C Y. Airframe stress analysis and sizing[M]. 2nd ed. California: Conmilit Press Ltd, 1997. |

| [9] |

《飞机设计手册》总编委会. 飞机设计手册第9册[M]. 北京: 航空工业出版社, 2001: 55-61. Aircraft Design Manual for the General Editorial Board. Aircraft design manual volume 9[M]. Beijing: Aviation Industry Press, 2001: 55-61. (in Chinese) |

| [10] |

王勖成. 有限单元法[M]. 北京: 清华大学出版社, 2003. WANG X C. Finite element method[M]. Beijing: Tsinghua University Press, 2003. (in Chinese) |

| [11] |

邓扬晨, 邱可鹏, 张卫红, 等. 基于传力路径下结构优化设计研究[J]. 机械科学与技术, 2003, 4(22): 622-626. DENG Y C, QIU K P, ZHANG W H, et al. Structural optimization design based on the path of force transfer[J]. Mechanical Science and Technology, 2003, 4(22): 622-626. (in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [12] | WAGNER W, BALZANI C. Simulation of delamination in stringer stiffened fiber-reinforced composite shells[J]. Composite Structures, 2008, 86: 930-939. |

| Click to display the text | |

| [13] | STICKLER P B, RAMULU M. Damage progression analyses of transverse stitched T-joints under flexure and tensile loading[J]. Advanced Composite Materials, 2006, 15(2): 243-261. |

| Click to display the text | |

| [14] |

张朝晖, 刘嘉, 彭涛, 等. 复合材料T型整体化结构的刚度简化计算方法[J]. 清华大学学报(自然科学版), 2011, 51(12): 1882-1886. ZHANG Z H, LIU J, PENG T, et al. Simplified method for the stiffness computation of T-shaped integrated composite structure[J]. Journal of Tsinghua University (Sci & Tech), 2011, 51(12): 1882-1886. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [15] | TURNER M, CLOUGH R, MARTIN H C, et al. Stiffness and deflection analysis of complex structures[J]. Journal of the Aeronautical Sciences, 1956, 23(9): 805-823. |

| Click to display the text | |

| [16] | ARGYRIS J H, KELSEY S. Energy theorems and structural analysis[M]. Berlin: Springer Science Business Media, 1960. |

| [17] | ALEXANDER R, JOSEPH B K. Multi-spring representation of fasteners for Msc/Nastran modeling: MS K95-043801[R]. Wichita: Boeing Commercial Airplane Group. |

| [18] |

廖海涛, 王克明. 噪声载荷作用下航空薄壁壳体的随机振动响应[J]. 沈阳航空工业学院学报, 2007, 24(1): 6-8. LIAO H T, WANG K M. Random vibration response of aeronautical thin-walled shell under noise loading[J]. Journal of Shenyang Institute of Aeronautical Engineering, 2007, 24(1): 6-8. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [19] |

刘建涛.薄壁结构响应特性有限元数值模拟和疲劳寿命预计方法研究[D].成都: 电子科技大学, 2011. LIU J T. Finite element numerical simulation of response characteristics of thin-walled structures and fatigue life prediction method[D]. Chengdu: University of Electronic Science and Technology of China, 2011(in Chinese). |

| Cited By in Cnki (6) | Click to display the text | |

| [20] | SMITH G, SCHROEDER J B, NAVARRO S, et al. Development of a prognostics and health management capability for the joint strike fighter[C]//IEEE Autotestcon Proceedings AUTOTESTCON'97. IEEE Systems Readiness Technology Conference. Systems Readiness Supporting Global Needs and Awareness in the 21st Century.Piscataway: IEEE Press, 1997. |

| [21] | AKTEPE B, MOLENT L. Management of airframe fatigue through individual aircraft loads monitoring programs[C]//Proceedings 8th International Aerospace Congress, 1999. |

| [22] | MOLENT L, AKTEPE B. Review of fatigue monitoring of agile military aircraft[J]. Journal of Fatigue and Fracture of Engineering Materials and Structures, 2000, 23: 767-785. |

| Click to display the text | |

| [23] | KANEKO H, FURUKAWA T. Operational loads regression equation development for advanced fighter aircraft[C]//24th International Congress of the Aeronautical Sciences, 2004. |

| [24] | TIKKA J, SALONEN T. Parameter based fatigue life analysis for F-18 aircraft[C]//24th ICAF Symposium, 2007. |

| [25] | WANG Y J, DONG J, LIU X D, et al. Identification and standardization of maneuvers based upon operational flight data[J]. Chinese Journal of Aeronautics, 2015, 28(1): 133-140. |

| Click to display the text | |

| [26] | WANG Y J, DONG J, DUI H N, et al. Aircraft structural load identification technology with high accuracy in SPHM system[C]//29th ICAF Symposium, 2017. |

| [27] | DUI H N, WANG Y J, DONG J, et al. Research on an optimal multiple linear regression model for aircraft structural load analysis[C]//29th ICAF Symposium, 2017. |

| [28] |

兑红娜, 王勇军, 董江, 等. 基于飞行参数的飞机结构载荷最优回归模型[J]. 航空学报, 2018, 39(11): 222158. DUI H N, WANG Y J, DONG J, et al. Optimal regression model for aircraft structural load based on flight data[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(11): 222158. (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [29] |

孙侠生, 肖迎春. 飞机结构健康监测技术的机遇与挑战[J]. 航空学报, 2014, 35(12): 3199-3212. SUN X S, XIAO Y C. Opportunities and challenges of aircraft structural health monitoring[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(12): 3199-3212. (in Chinese) |

| Cited By in Cnki (51) | Click to display the text | |

| [30] | IYYER N, SARKAR S, MERRILL R, et al. Aircraft life management using crack initiation and crack growth models-p-3c aircraft experience[J]. International Journal of Fatigue, 2007, 29(9-11): 1584-1607. |

| Click to display the text | |

| [31] | IYYER N, SARKAR S. Management of aging aircraft using deterministic and probabilistic metrics[C]//11th Joint NASA/FAA/DOD Conference on Aging Aircraft.Washington, D.C.: NASA, 2008. |

| [32] | DUI H N, LIU X D, DONG J, et al. Assessment of aircraft structural service life using generalized correction methodology[C]//ICAF 2019 Structural Integrity in the Age of Additive Manufacturing.Berlin: Springer, 2020. |