叶轮、叶盘类零件在航空、船舶等领域有着广泛的应用,其叶片设计多为自由曲面,扭曲度高、流道狭窄,因此如何在保证精度和效率的前提下完成曲面测量成为了一项挑战。工业界中传统的测量方法是使用三坐标测量机,但由于其需要二次定位、离线装夹,导致测量过程繁琐、耗时过长[1]。而在机测量可以避免重复定位和离线装夹,且可以将测量结果应用于后续自适应加工[2],因而具有广泛的应用前景。

对于触发式测头,预行程误差是影响最终测量误差的主要影响因素[3]。由于其内部结构的各向异性,使得在不同探针轴向下红宝石球上触碰点会引入不同的预行程误差,延长了标定时间。传统的方法是在标准球上标定尽可能多的点,拟合成预行程误差图,但这不利于提高在机测量的效率,也不能得到准确的标定补偿量。对此,国内外专家学者进行了广泛的研究。王立成等[4]通过标定标准球上一系列点,插值计算球面上不同法矢方向上的误差补偿并进行修正。Li等[5]提出了一种新的在机测量方法,通过使用力控式测头计算与工件接触的触发力来规划采样点,并用触发力来补偿红宝石球上触碰方向的误差。Wozniak和Dobosz [6]建立了一种触发式测头测量预行程误差的三维理论模型,通过实验验证了红宝石球上不同触碰点的各向异性误差。Renemayer等[7]提出了一种实验标定方法来拟合预行程误差的三叶草图,通过插值拟合方法在误差图中得到任意触碰点的标定补偿量。

在机床几何误差项的辨识方面:田文杰等[8]通过改进激光测量原理的“九线法”,建立新型几何误差辨识模型,该模型可提高误差辨识的稳定性。叶建华等[9]利用标准球和接触式测头,提出了基于旋转轴4项定位误差、6项运动误差的综合误差模型辨识方法。Lee等[10]使用参数化的方法建立旋转轴的几何误差,测量路径设置为几何误差敏感的方向。Zhang等[11]利用双球杆仪在两个平面上进行圆周测试,这种测试可以融合3个移动轴和两个旋转轴的影响,便于确定旋转轴的几何误差。通过分析以上文献,机床双向旋转时引入的误差大于单向旋转时引入的误差[12],因而在测量精密工件时应尽量减少机床旋转轴的旋转方向变化。

上述方法大都先标定红宝石球上一组位置的误差,再拟合其他位置的误差用于补偿测量结果。这造成补偿结果不准确,标定时间过长;另一方面,忽略了由于机床旋转轴引入的误差,缺少对探针轴向控制机床转台旋转以减小测量误差的思考。因此,本文提出了一种基于构建可行图的探针轴向优化方法。在探针无干涉的前提下,使得测量路径中红宝石球上触碰点个数最少。并且,通过在机床旋转轴可行图中优化探针轴向,用以减少旋转轴的旋转方向变化。最后通过三组离心式叶轮的测量对比实验,证明本文方法的有效性和正确性。

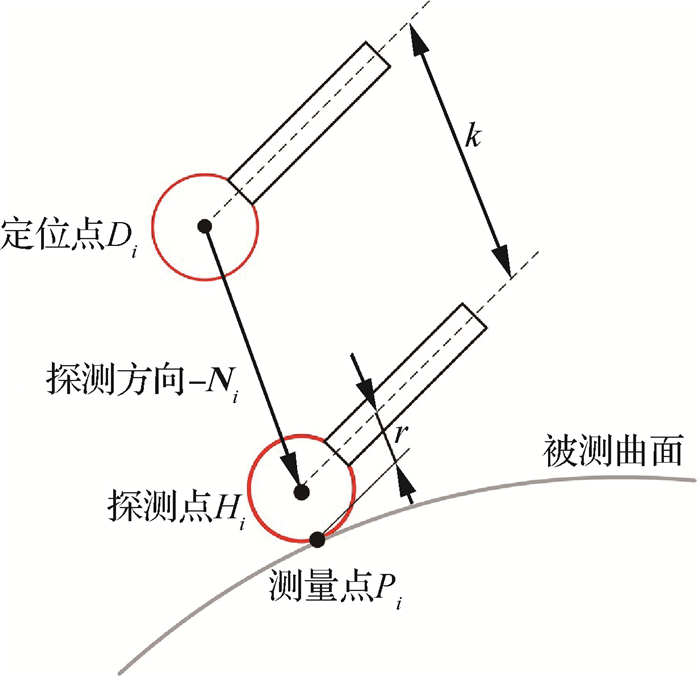

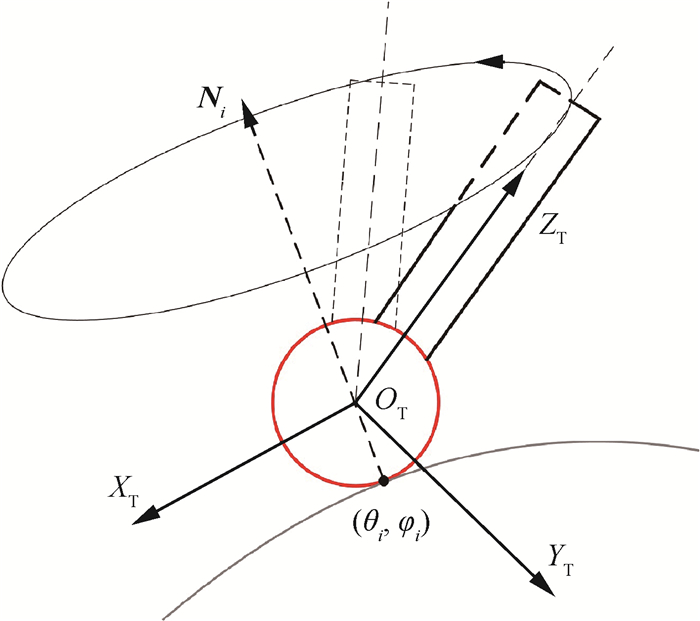

1 红宝石球上触碰点与机床旋转轴的关系在进行曲面测量前,根据工件形状需要人为设定一些安全位置与参数,因此先给出工件坐标系OW-XWYWZW下测量点、定位点、探测点和探测方向等概念的定义,探针探测过程如图 1所示。

|

| 图 1 探针探测过程分析 Fig. 1 Probe detection process analysis |

测量点 理论曲面模型上规划的待测点,用Pi(i=1, 2, 3, …)表示,其中i为测量路径上测量点的编号。

定位点 在探针探测某个测量点之前,先运动到定位点再进行探测。对于第i个测量点Pi对应的定位点记为Di,可由式(1)计算得到:

式中:k为人为设定的测量点与定位点之间的安全距离。

探测点 红宝石球在接触测量点时,沿着法矢方向偏置红宝石球半径r距离处的球心点,用Hi(i=1, 2, 3, …)表示,则

探测方向 当探针运动到定位点时,沿测量点理论外法矢的反方向去触碰工件,第i个测量点Pi处的探测方向为-Ni。

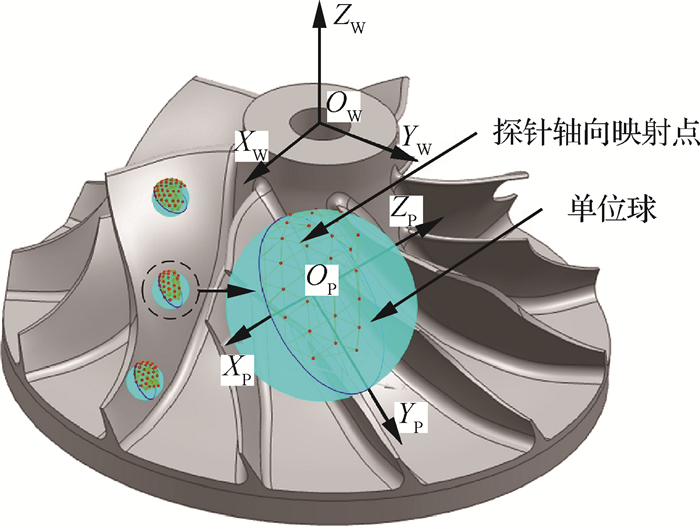

1.1 计算测量点处可达方向锥测量点处可达方向锥是探针与工件不发生干涉的可行范围,每个探针轴向矢量可以映射为以探测点Hi为球心的单位球面上一点。本文采用的方法是在探测点Hi处设定红宝石球心坐标系OP-XPYPZP。在该坐标系下建立单位球的内接多面体[13],根据细分规则,得到分布均匀的球面离散点集,然后将此球面离散点集作为初始探针轴向的映射点集,最后利用包围盒方法[14]进行干涉检查,得到第i个测量点处的可达方向锥用ΓiP表示。为了保证探针从定位点运动到测量点的过程中不干涉,还应计算定位点处的可达方向锥记为ΓiD。所以第i个测量点和定位点公共可达方向锥可由式(3)计算,经过干涉检查后的可达方向锥如图 2所示。

|

| 图 2 测量点和定位点处最终可达方向锥 Fig. 2 Ultimate reachable direction cone at measurement point and location point |

以在BC轴机床上进行在机测量为例,为了防止旋转轴发生突变[15],根据所选机床的结构、旋转轴角度范围,合理假设B、C轴的优势区间[16]分别为[0°, 120°]、[0°, 360°]。

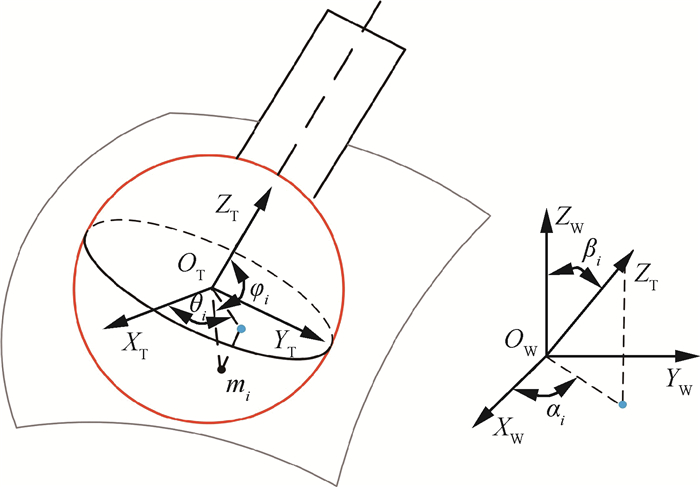

定义探针坐标系位于机床主轴复位时红宝石球心处,如图 3所示,记为OT-XTYTZT, 其中OT在工件坐标系下坐标为(OxT, OyT, OzT),对于一个测量点Pi,在Γi中选定的探针轴向为(nx, ny, nz),将探针坐标系OT-XTYTZT平移到工件坐标系的原点OW处,可求出探针轴向与工件坐标系的两个夹角,即绕x轴旋转角度αi、绕z轴旋转角度βi:

|

| 图 3 探针探测测量点 Fig. 3 Probe detection to-be-measured point |

则由探针坐标系到工件坐标系的变换矩阵为

式中:R为旋转矩阵。对于测量点Pi,与红宝石球上的触碰点mi满足:

则探针坐标系下触碰点为mi=(xi, yi, zi),在球坐标系中可用θi、φi2个参数表示,由式(7)计算得到。

进一步,依据红宝石球上触碰点的参数,把可行的探针轴向区域转化为红宝石球上触碰点的可行图[17],用Ωi表示,如图 4所示。

|

| 图 4 红宝石球上触碰点可行图Ωi Fig. 4 Feasible graph of touch points on ruby ball Ωi |

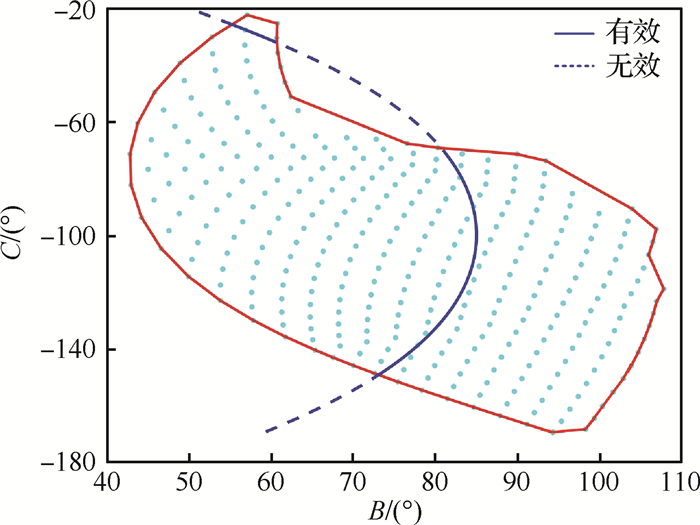

通过后置处理[18]式(8)把选定的探针轴向(nx, ny, nz)转化为BC轴的旋转角度,将该测量点处所有的可行探针轴向映射为以(B, C)为数据点的平面点集,用Θi表示,如图 5所示,该平面点集中任何一个点都与该测量点处的一个探针轴向相对应。

|

| 图 5 机床旋转轴角度可行图Θi Fig. 5 Feasible graph of rotary angle of machine tool Θi |

在建立红宝石球上触碰点可行图和机床旋转轴可行图后,若选定一个探针轴向,则在红宝石球上触碰点可行图Ωi中有唯一与之对应的点,且在机床BC轴可行图Θi中也有唯一确定的点。但是在红宝石球上触碰点可行图Ωi中选择一点,与之对应的探针轴向却有无数个。

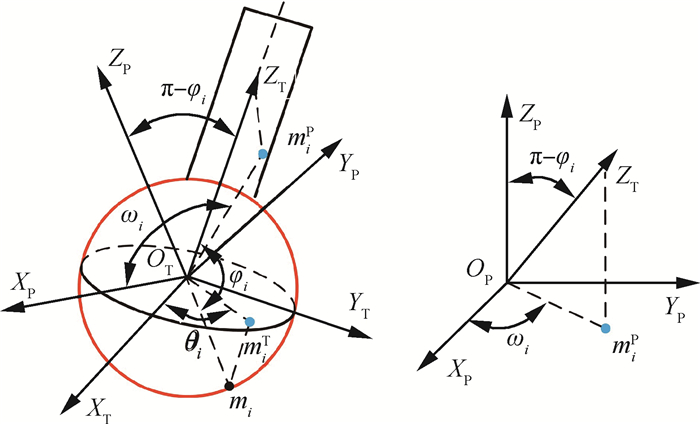

目前,多数先进数控机床都具有主轴定向功能,在测量时它能够允许主轴旋转任意角度,此时若在红宝石球上触碰点可行图Ωi中选择一点(θi, φi),该触碰点不变的情况下,探针轴向可绕测量点处外法矢旋转一周如图 6所示,旋转一周后得到的探针轴向集合记为Λi,可由式(9)计算得到。

|

| 图 6 探针轴向绕法矢旋转一周 Fig. 6 Probe rotates axially around normal vector |

式中:ωi为探针轴向绕法矢旋转角度; N为红宝石球心坐标系到工件坐标系的变换矩阵,已知工件坐标系的3个轴分量为(iW, jW, kW),红宝石球心坐标系3个轴在工件坐标系下的分量为(iT, jT, kT),故变换矩阵为

探针轴向集合Λi经过后置处理算法可在BC轴可行图中表示。若机床具有主轴定向功能,则该集合在BC轴可行图Θi中为一条曲线如图 7所示,与可行图边界相交的两曲线段为有效的角度组合,在边界外的曲线是无效的,探针由第i个测量点到第i+1个测量点的探测过程中,主轴的旋转角度为

|

| 图 7 旋转轴角度组合 Fig. 7 Combination of rotary axis angles |

式中:θi、θi+1分别为第i、i+1个测量点处红宝石球上触碰点的参数化表示,可由式(4)~式(7)计算得到。

若机床没有主轴定向功能,则ωi为一个定值,求解方法为把红宝石球上触碰点mi向探针坐标系中XTOTYT平面投影,投影点记为miT,如图 8所示,并通过机床运动学链[19]转化到工件坐标下为miW,由式(11)和式(12)计算得到ωi。

|

| 图 8 求解旋转角度示意图 Fig. 8 Diagram of solving rotation angle |

在测量过程中,触碰点个数的减少有利于提高补偿精度、缩短标定时间;此外,控制旋转轴的旋转方向能减小引入旋转轴的误差。从上述分析考虑,为了提高测量精度和效率,提出了五轴在机测量探针轴向规划准则:

准则1 在机测量时,探针在运动和测量过程中不能与工件和工作台干涉碰撞。

准则2 为了提高预行程误差补偿的精度、缩短标定的时间,在测量路径中应尽量选择红宝石球上相同的触碰点。

准则3 在保证准则2的前提下,应尽量减少机床旋转轴的旋转方向变化。

基于上述提出的规划准则,下面以离心式叶轮为例阐述规划探针轴向的具体步骤:

步骤1 在叶片上规划n个测量点,记为{P1, P2, …, Pn-1, Pn},利用UG二次开发[20]得到测量点处法矢,记为{N1, N2, …, Nn-1, Nn}。

步骤2 通过包围盒算法计算各个测量点处可达方向锥,记为{Γ1P, Γ2P, …, Γn-1P, ΓnP};定位点处可达方向锥,记为{Γ1D, Γ2D, …, Γn-1D, ΓnD},取交集得到公共的可达方向锥,记为{Γ1, Γ2, …, Γn-1, Γn}。

步骤3 由式(4)~式(7)计算得到红宝石球上触碰点参数化表示的集合,记为{Ω1, Ω2, …, Ωn-1, Ωn}。若Ω1~Ωi集合有交集且与Ωi+1无交集,则说明对于第1~i个测量点可共用红宝石球上相同的触碰点,第i+1个测量点不可共用红宝石球上相同的触碰点。

步骤4 根据步骤2中得到的可达方向锥{Γ1, Γ2, …, Γn-1, Γn},通过后置处理算法转化为BC轴的旋转角度集合{Θ1, Θ2, …, Θn-1, Θn}。在红宝石球上触碰点可行图Ω1~Ωi交集中选择一点(θk, φk),对应的探针轴向可绕该点法矢旋转一周得到集合Λk。若机床具有主轴定向功能,集合Λk在旋转轴可行图Θi中为一条曲线,故对于n个测量点在Θi图中可得到n条曲线;若无主轴定向功能,旋转角度ωi为一个定值,在旋转轴可行图Θi中为一个确定的点。

步骤5 对于不同的主轴结构,选择不同的探针轴向规划方法:若机床没有主轴定向功能,则可保证触碰点可行图Ωi中有交集的测量点能够共用红宝石球上触碰点,但无法规划旋转轴的方向。若具有主轴定向功能,同样可以保证触碰点可行图Ωi中有交集的测量点能够共用红宝石球上的触碰点,同时在旋转轴可行图Θi中可以控制旋转轴的旋转方向。

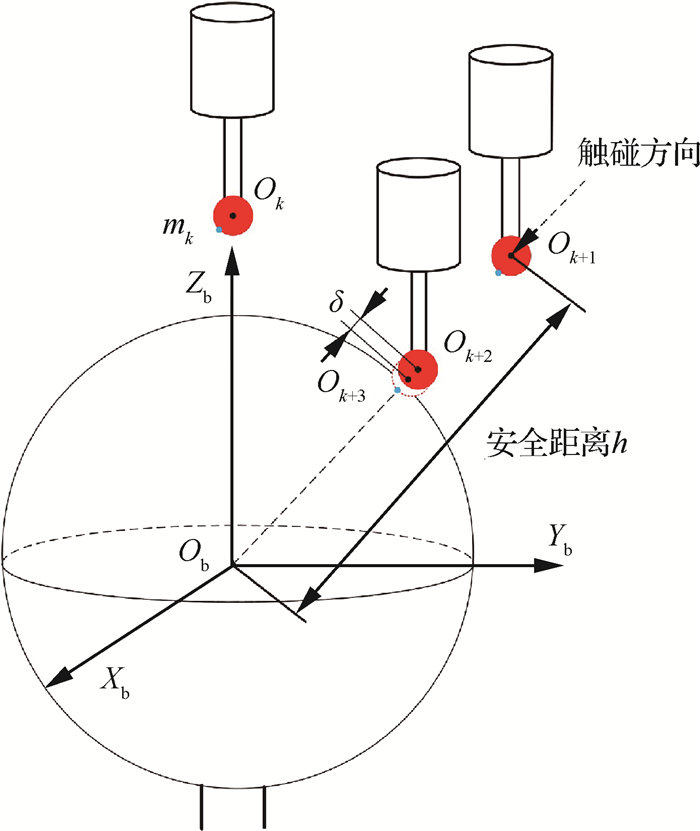

2.2 补偿预行程误差在测量前,为了确保测量结果的准确,必须先标定红宝石球上的触碰点。如图 9所示, 在标准球球心处建立局部坐标系Ob-XbYbZb,mk点为从触碰点可行图交集中选出的待标定点(θk, φk),该点在直角坐标系下为(mx, my, mz),单位化为(m′ x, m′ y, m′ z),当给定安全距离h时,可得到定位点Ok+1位置坐标。由ObOk+1=-(m′ x, m′ y, m′ z),根据式(13)计算理论触碰点对应的红宝石球心坐标Ok+2(mxk+2, myk+2, mzk+2)。

|

| 图 9 标定红宝石球上某个点 Fig. 9 Calibrating a point on ruby ball |

式中:R为标准球半径。

机床主轴带动红宝石球从Ok位置处移动到定位点Ok+1位置处,此时探针沿着触碰方向去触碰标准球,当探针偏转一定角度后会触发信号,主轴停止运动并记录实际触碰点对应的红宝石球心坐标Ok+3(mxk+3, myk+3, mzk+3)。则红宝石球上mk点的预行程误差为

利用机床运动学链得到机床坐标系到工件坐标系的变换矩阵M′,将标定补偿量转化到工件坐标系下,则补偿方法[21]由式(15)计算得到,Pk为未补偿的测量点坐标,Pkc为补偿后的测量点坐标。

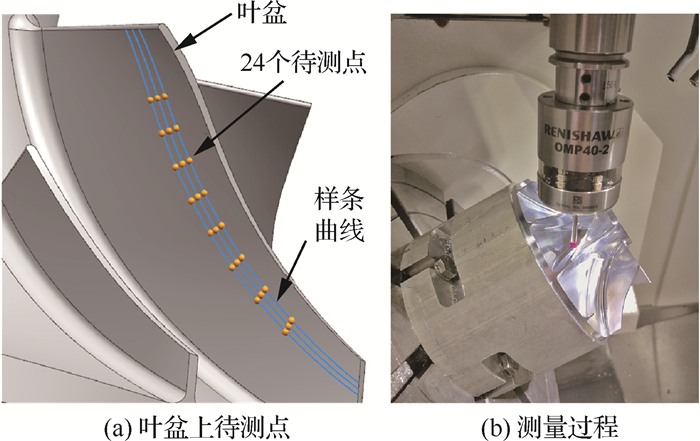

3 实验验证与分析 3.1 实验方案规划以离心式叶轮为例,为了获取叶轮加工后待测点的实际坐标,需要先用三坐标测量机对规划的24个待测点进行测量,由于测量机的精度很高,故可以把测量结果当作评判的标准。实验中使用的主要设备有英国Renishaw OMP 40-2型触发式测头和北京精雕JDGR200-A10SH型五轴机床。3组实验均测量相同的24个待测点,待测点分布在叶盆相邻的3条样条曲线上,每条曲线上按照等参数采样8个点,如图 10所示。工件坐标系下待测点坐标见表 1。3组实验分别重复了10次,实验结果证明了本文方法重复性好。

|

| 图 10 叶盆上待测点和叶轮测量过程 Fig. 10 To-be-measured points on blade basin and measurement process of impeller |

| No. | x/mm | y/mm | z/mm |

| 1 | -38.446 1 | -4.845 6 | -9.913 5 |

| 2 | -38.660 7 | -7.113 0 | -12.740 5 |

| 3 | -39.211 9 | -9.319 3 | -15.601 1 |

| 4 | -40.112 0 | -11.529 5 | -18.457 9 |

| 5 | -41.369 1 | -13.797 7 | -21.279 2 |

| 6 | -42.989 3 | -16.173 2 | -24.031 0 |

| 7 | -44.964 9 | -18.678 0 | -26.688 9 |

| 8 | -47.284 3 | -21.326 2 | -29.233 6 |

| 9 | -37.151 0 | -4.904 7 | -10.144 3 |

| 10 | -37.466 3 | -7.129 1 | -13.056 6 |

| 11 | -38.132 0 | -9.309 8 | -15.992 6 |

| 12 | -39.157 4 | -11.509 8 | -18.914 5 |

| 13 | -40.548 9 | -13.781 8 | -21.789 5 |

| 14 | -42.309 5 | -16.173 1 | -24.583 1 |

| 15 | -44.429 2 | -18.703 6 | -27.271 3 |

| 16 | -46.894 1 | -21.386 3 | -29.834 6 |

| 17 | -35.858 6 | -4.962 8 | -10.377 9 |

| 18 | -36.276 5 | -7.143 4 | -13.375 3 |

| 19 | -37.058 0 | -9.297 6 | -16.385 6 |

| 20 | -38.210 2 | -11.486 6 | -19.370 9 |

| 21 | -39.736 7 | -13.761 8 | -22.298 0 |

| 22 | -41.638 3 | -16.168 5 | -25.132 0 |

| 23 | -43.902 1 | -18.724 4 | -27.848 8 |

| 24 | -46.512 1 | -21.440 9 | -30.429 0 |

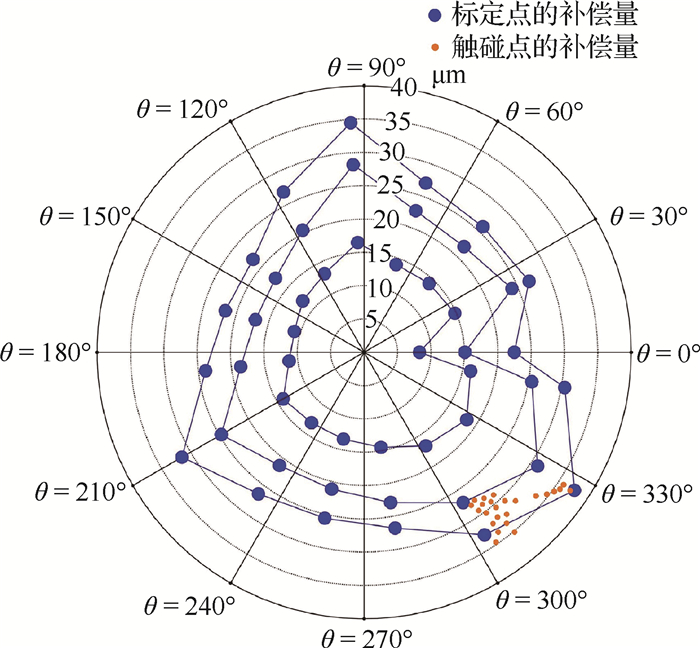

实验1 在不考虑红宝石球上触碰点异同的情况下,规划一组只保证旋转轴运动平稳的探针轴向,因此对于24个探针轴向,红宝石球上的触碰点都是不同的。本实验通过标定标准球上48个点构造预行程误差图,通过线性插值方法确定24个触碰点的标定补偿量如图 11所示。

|

| 图 11 预行程误差图 Fig. 11 Pre-travel error map |

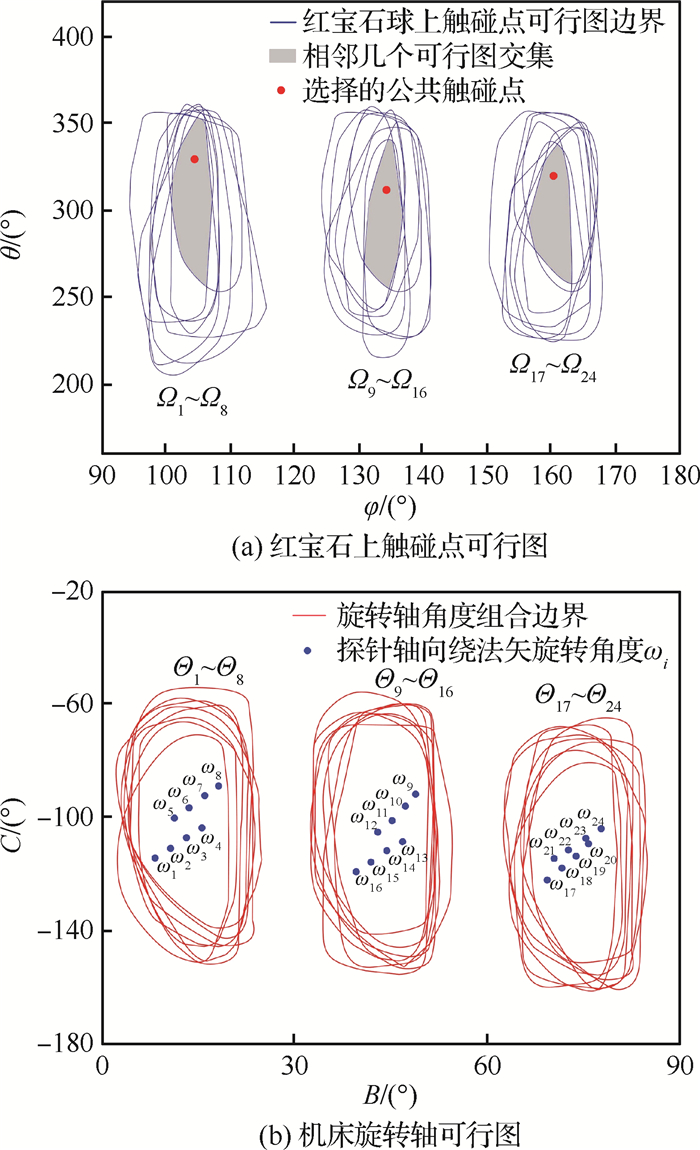

实验2 若机床没有主轴定向功能,根据1.3节内容规划探针轴向,通过在红宝石球上触碰点可行图Ωi交集中选择触碰点如图 12(a)所示,则只需红宝石球上3个触碰点即可测量所有待测点,因此在测量前只需标定红宝石球上选定的3个触碰点。由选择的3个触碰点,计算的24个旋转角度ωi为定值如图 12(b)所示,故不能控制旋转轴的旋转方向。

|

| 图 12 红宝石球上触碰点和机床旋转轴的可行图 Fig. 12 Feasible graph of touch points on ruby ball and rotary angle of machine tool |

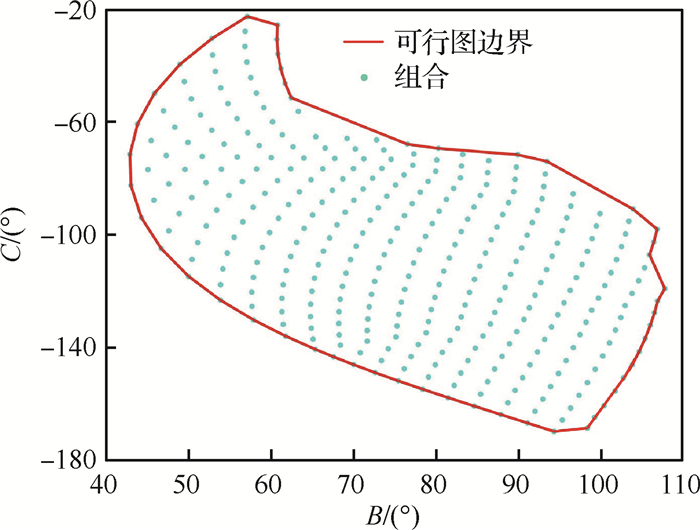

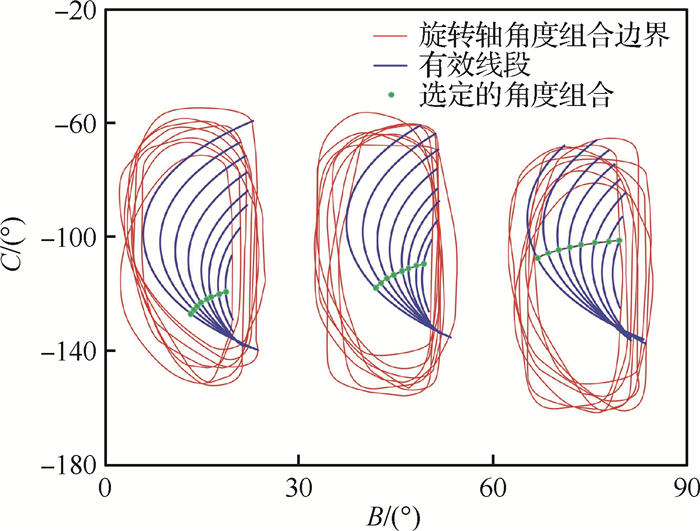

实验3 若机床具有主轴定向功能,同样根据1.3节内容规划探针轴向,在图 12(a)中选择红宝石球上公共的触碰点,在测量前也仅需标定红宝石球上3个触碰点。24个测量点对应的探针轴向绕法矢旋转一周后在BC轴可行图Θi中为24条曲线,在相邻的有效的曲线段上可规划旋转轴的旋转方向保证旋转轴始终是单向旋转,如图 13所示。上述3种对比实验与三坐标测量机测量结果误差如图 14所示。

|

| 图 13 实验3机床旋转轴可行图 Fig. 13 Feasible graph of rotary angle of machine tool in Experiment 3 |

|

| 图 14 3种实验方案测量结果误差图 Fig. 14 Error diagrams of measurement results of three experimental schemes |

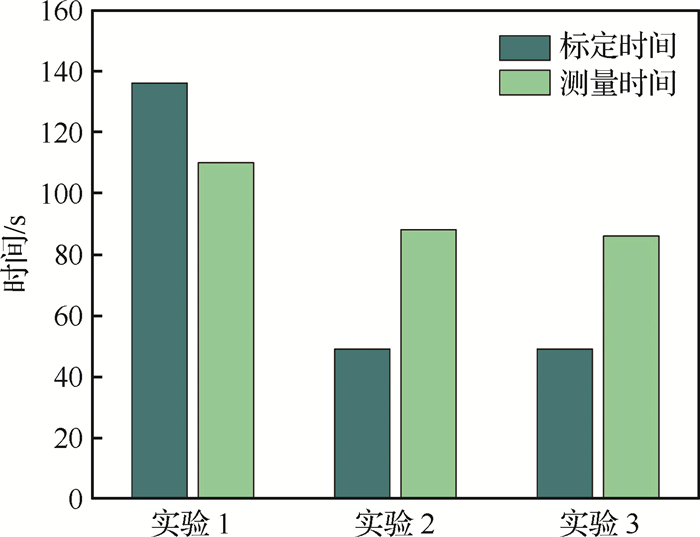

由图 11可以看出,实验1中,传统方法在规划探针轴向时,未考虑红宝石球上触碰点位置异同,因此需要先标定标准球上48个点构造预行程误差图,再通过线性插值得到24个红宝石球上触碰点补偿量,在整个测量过程中BC轴旋转方向共变化了12次;如图 12所示,实验2中,机床无主轴定向功能,由可行图规划的探针轴向减少了红宝石球上触碰点个数和旋转轴的方向变化次数;而实验3中,机床具有主轴定向功能,既减少了红宝石球上触碰点个数又保证了旋转轴单向旋转。同时标定、测量时间也大幅减少,3个实验时间对比如图 15所示。

|

| 图 15 实验1、实验2与实验3时间对比图 Fig. 15 Temporal comparison between Experiment 1, Experiment 2, and Experiment 3 |

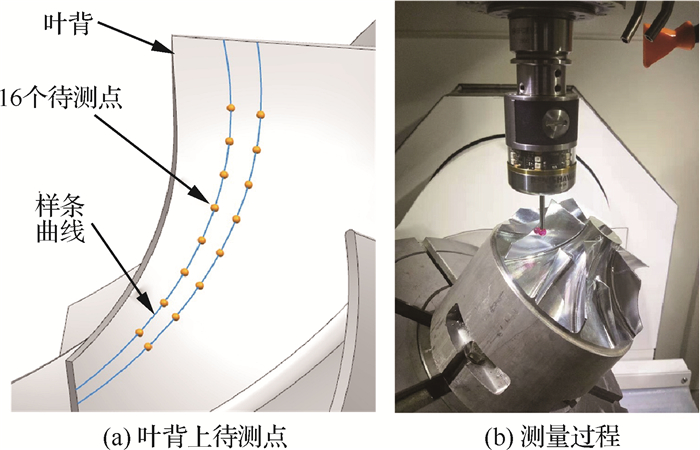

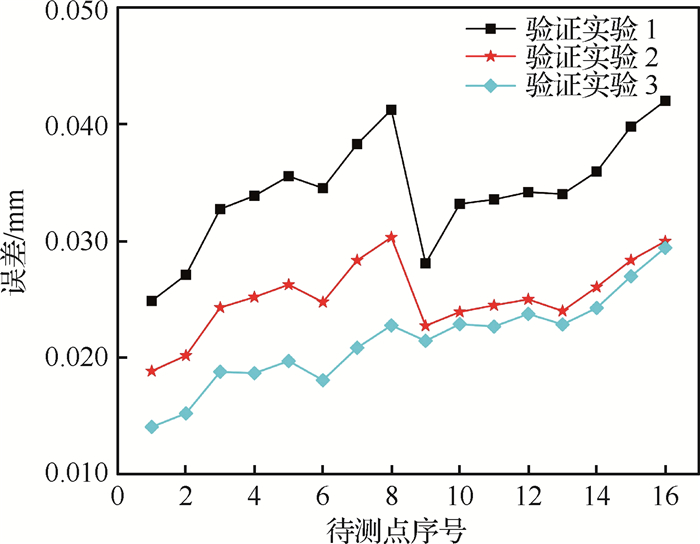

为证明本文方法的通用性,按3.1节中采样方法在同一个流道中叶背上取两列共16个待测点,待测点位置如图 16(a)所示。根据1.3节内容规划探针轴向,分别进行3组实验。测量结果如图 17所示。

|

| 图 16 叶背上待测点和叶轮测量过程 Fig. 16 To-be-measured points on blade back and measurement process of impeller |

|

| 图 17 3种验证实验测量结果误差图 Fig. 17 Error diagrams of measurement results of three verification experiments |

由图 14和图 17可知,传统方法在规划探针轴向时红宝石球上触碰点均不同且BC轴旋转方向共变化了8次,产生的误差最大;本文在规划探针轴向时根据机床有无主轴定向功能选择不同的优化方法,16个待测点可共用红宝石球上2个触碰点。机床无主轴定向功能时,测量过程中BC轴方向变化次数减小了4次,各个待测点的误差减小了约0.01 mm;机床具有主轴定向功能时,BC轴可保持单向旋转,产生的误差最小。

4 结论1) 提出减少测量路径中红宝石球触碰工件位置的方法。若相邻几个触碰点可行图有交集,探针在探测对应待测点时可共用红宝石球上的同一个触碰点。在可行图交集中选择公共触碰点能够缩短在机测量时间、提高在机测量效率,同时对于测量结果补偿更加准确,有助于提升在机测量精度。

2) 根据机床结构,若没有主轴定向功能,所提出的基于旋转轴可行图规划探针轴向的方法可以有效的减少旋转轴的旋转方向变化次数。

3) 若机床具有主轴定向功能,所提出的基于旋转轴可行图规划探针轴向的方法可以把旋转轴的旋转方向变化次数降到最低。

4) 本文提出的优化方法通过减少红宝石球上触碰点个数以缩短在机测量时间、降低机床使用成本,同时通过优化探针轴向可以降低机床旋转轴方向变化引入的误差,从而提高在机测量的精度。优化方法可推广应用于其他多轴机床在机测量。本文阐述了机床旋转轴方向变化引入误差的规律,在此基础上,考虑旋转轴转动角度误差分布的测量工艺优化方法可作为后续研究重点。

| [1] | LI W L, WANG G, ZHANG G, et al. Interference-free inspection path generation for impeller blades using an on-machine probe[J]. Transactions on Mechatronics, 2017, 22: 1218-1226. |

| Click to display the text | |

| [2] |

蔺小军, 陈悦, 王志伟, 等. 面向自适应加工的精锻叶片前后缘模型重构[J]. 航空学报, 2015, 36(5): 1695-1703. LIN X J, CHEN Y, WANG Z W, et al. Model restructuring about leading edge and tailing edge of precision forging blade for adaptive machining[J]. Acta Aeronautics et Astronautica Sinica, 2015, 36(5): 1695-1703. (in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [3] | CAI Y L, CUI N N, MO X, et al. The pre-travel error study of electrical trigger probe in on-machine measurement[J]. Key Engineering Materials, 2016, 693: 1466-1473. |

| Click to display the text | |

| [4] |

王立成, 黄信达, 丁汉. 原位检测系统中触发式测头的误差分析与补偿[J]. 中国机械工程, 2012, 23(15): 1774-1778. WANG L C, HUANG X D, DING H. Error analysis and compensation for touch trigger probe of on-machine measurement system[J]. China Mechanical Engineering, 2012, 23(15): 1774-1778. (in Chinese) |

| Cited By in Cnki (15) | Click to display the text | |

| [5] | LI H, ZHAO H, DING H. A novel on-machine measurement method based on the force controlled touch probe[C]//International Conference on Intelligent Robotics and Applications, 2018: 486-497. |

| [6] | WOZNIAK A, DOBOSZ M. Metrological feasibilities of CMM touch trigger probes. Part Ⅰ:3D theoretical model of probe pre-travel[J]. Measurement, 2003, 34(4): 273-286. |

| Click to display the text | |

| [7] | RENEMAYER J R, GHAZZAR A, ROSSY O. 3D characterization, modelling and compensation of the pre-travel of a kinematic touch trigger probe[J]. Measurement, 1996, 19(2): 83-94. |

| Click to display the text | |

| [8] |

田文杰, 牛文铁, 常文芬, 等. 数控机床几何精度溯源方法研究[J]. 机械工程学报, 2014, 50(7): 128-135. TIAN W J, NIU W T, CHANG W F, et al. Research on geometric error tracing of NC machine tools[J]. Journal of Mechanical Engineering, 2014, 50(7): 128-135. (in Chinese) |

| Cited By in Cnki (14) | Click to display the text | |

| [9] |

叶建华, 高诚辉, 江吉彬. 旋转台几何误差的在机测量与辨识[J]. 仪器仪表学报, 2015, 36(12): 2804-2810. YE J H, GAO C H, JIANG J B. On-machine measurement and identification for the geometric errors of rotary table[J]. Chinese Journal of Scientific Instrument, 2015, 36(12): 2804-2810. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [10] | LEE K, LEE D, YANG S. Parametric modeling and estimation of geometric errors for a rotary axis using double ball bar[J]. The International Journal of Advanced Manufacturing Technology, 2012, 62(5-8): 741-750. |

| Click to display the text | |

| [11] | ZHANG Y, YANG J, ZHANG K. Geometric error measurement and compensation for the rotary table of five-axis machine tool with double ball bar[J]. The International Journal of Advanced Manufacturing Technology, 2013, 65(1-4): 275-281. |

| Click to display the text | |

| [12] | JIANG Z X, SONG B, ZHOU X D, et al. On-machine measurement of location errors on five-axis machine tools by machining tests and a laser displacement sensor[J]. International Journal of Machine Tools & Manufacture, 2015(95): 1-12. |

| Click to display the text | |

| [13] |

李祥宇, 任军学, 梁永收, 等. 复杂通道零件五轴加工刀轴规划[J]. 航空学报, 2014, 35(9): 2641-2651. LI X Y, REN J X, LIANG Y S, et al. Five-axis machining tool shaft planning for complex channel parts[J]. Acta Aeronautics et Astronautica Sinica, 2014, 35(9): 2641-2651. (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [14] | BALASUBRAMANIAM M, LAXMIPRASAD P, SARMA S, et al. Generating 5-axis NC roughing paths directly from a tessellated representation[J]. Computer-Aided Design, 2000, 32(4): 261-277. |

| Click to display the text | |

| [15] | SHI Z Q. Research on online vibration control of machine tools based on CNC system[J]. Nanjing:Nanjing University of Aeronautics & Astronautics, 2017, 1-10. |

| [16] |

唐晓, 江磊, 李乐, 等. 一种采用综合比较方式的后置处理转角优化算法[J]. 机床与液压, 2019, 47(4): 99-102. TANG X, JIANG L, LI L, et al. A post processing corner optimization algorithm using comprehensive comparison[J]. Machine Tool and Hydraulics, 2019, 47(4): 99-102. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [17] | WAN N, JIANG R Z, ZHAO H, et al. An inspection path optimization of impeller for balancing efficiency and accuracy[J]. Measurement, 2019(141): 472-485. |

| Click to display the text | |

| [18] | MAHBUBUR R M, HEIKKALA J, LAPPALAINEN K, et al. Positioning accuracy improvement in five-axis milling by post processing[J]. International Journal of Machine Tools & Manufacture, 1997, 37(2): 223-236. |

| Click to display the text | |

| [19] | KHAN A W, CHEN W Y. Systematic geometric error modeling for workspace volumetric calibration of a 5-axis turbine blade grinding machine[J]. Chinese Journal of Aeronautics, 2010, 23(5): 604-615. |

| Click to display the text | |

| [20] |

莫蓉, 常智勇, 刘红军, 等. 图表详解UG NX二次开发[M]. 北京: 电子工业出版社, 2008. MO R, CHANG Z Y, LIU H J, et al. Charts detailing UG NX secondary development[M]. Beijing: Publishing House of Electronics Industry, 2008. (in Chinese) |

| [21] |

鞠萍华, 黄洛. 在线测量系统测头误差补偿技术研究[J]. 机械科学与技术, 2018, 37(7): 81-88. JU P H, HUANG L. Research on the probe error compensation technology of online measurement system[J]. Mechanical Science and Technology for Aerospace Engineering, 2018, 37(7): 81-88. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text |