电液伺服/比例控制系统由于其功率重量比高的核心优势,以及动态响应快和与电子技术融合后的信号传递处理方便等优点,在航空航天、武器、船舶、大型电站和材料试验机等领域得到了广泛的应用[1-3]。电液伺服/比例阀作为其核心部件,对整个系统的性能起着关键性的影响作用[4-5]。为了进一步提升功率重量比,从而获得相对于电气传动的竞争优势,电液伺服/比例阀自诞生之初就努力向高压大流量方向发展[6-8]。而为了克服高压大流量工况下带来的大液动力,则需要以液压力来驱动主阀芯,也就是必须将电液控制元件设计成导控式结构[9-10]。在众多的导控阀结构创新之中,阮健等[11-13]提出的基于阀芯双运动自由度理论的二维阀(Two Dimensional Valve)将独立的先导级和功率级合二为一,集成于单个阀芯上,具有功率重量比特别高、结构简单和抗污染能力强的优点,在军工和航空航天等场合得到了具体的应用。

从电液伺服控制理论角度而言,二维阀实质为一机液位置直接反馈系统,其核心部分是反馈机构,早先的方案采用在阀套内表面加工空间螺旋槽的方式与节流口构成位置直接反馈[14-15],这种方式没有机械接触带来的摩擦磨损问题,对阀静态特性不构成影响,性能优异,但内空间螺旋槽加工难度较大,一般需要三轴以上的进口电火花机床,且加工效率低,故而该种阀较为适合军工、航空航天等高端场合使用,在工业领域内推广难度较大。为解决此问题,将反馈机构从阀芯阀套移出,在电-机械转换器和流量放大机构本体之间设计了特殊的联轴节作为反馈和运动转换环节,同时将推力放大,滚轮-滑楔式连轴节是这种机械反馈放大机构的典型代表[16],该种阀结构简单,制造成本低,且可以与任意直动式电—机械转换器对接,但主要缺陷在于其滚轮—滑楔摩擦副产生的摩擦磨损等对阀静态精度(滞环和分辨率)的影响较为明显,实验显示即便在叠加颤振的情况下,阀的滞环依然达到了13.9%[17]。后续又尝试了滚珠丝杠型等其他机械反馈放大机构的方案[18-19],但受困于机械接触的本质,摩擦带来的问题始终难以解决。

在前述研究工作基础上,本文基于永磁悬浮技术提出一种新型的无接触式磁悬浮斜翼节来实现位置反馈和运动转换功能,以彻底去除传统机械式反馈放大机构的摩擦磨损等非线性因素对阀控制特性的不利影响。首先阐述了磁悬浮斜翼节的工作原理,加工了实验样机,采用数学解析模型、有限元模拟和实验研究的方法研究了其静动态特性,从而验证了斜翼节的工程实用性。

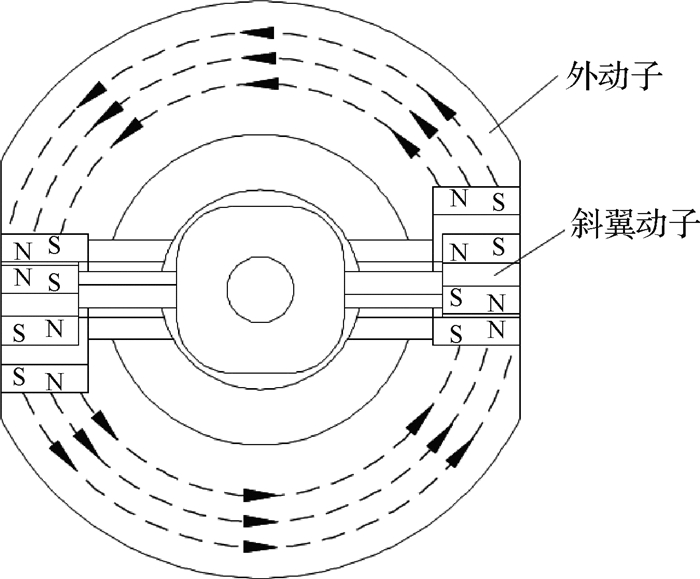

1 结构与工作原理磁悬浮斜翼节的结构和斥力产生原理分别如图 1和图 2所示,其主要包括外动子、斜翼动子、8个钕铁硼磁片、直线滚动轴承和固定销等。外动子的极靴表面和斜翼动子的翼面都有相同的倾角,且均呈以垂直于XY平面、Z轴为中心轴的180°阵列特征;固定销一端和阀体端盖固连,另一端插入直线滚动轴承内,如此使得外动子在被外接直线式电—机械转换器推动时,只能作直线运动,而斜翼动子则可以作直线和旋转2个方向的运动。外动子的极靴表面及斜翼动子的上下两侧翼面上都贴有钕铁硼磁片,且外动子和斜翼动子上的磁片必须面对面极性相同,从而在4个倾斜工作气隙之间形成磁排斥力,使得斜翼动子无须借助任何机械结构,纯粹靠磁斥力就能“悬浮”在外动子中间,从而避免了传统机械接触式反馈放大机构带来的摩擦磨损等非线性因素对阀控制特性的不利影响。

|

| 图 1 磁悬浮斜翼节结构 Fig. 1 Structure of magnetic suspension coupling |

|

| 图 2 磁排斥力 Fig. 2 Magnetic repulsion force |

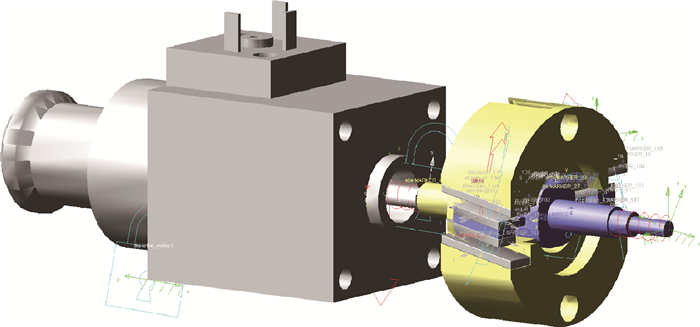

图 3(a)为基于磁悬浮斜翼节的插装式二维磁悬浮伺服比例阀(以下简称二维磁悬浮阀)的结构示意图,可以看到磁悬浮斜翼节一端连接比例电磁铁,一端连接二维阀本体。阀本体包括阀芯、阀套和堵头等。阀芯中部和左端各开设一个分别与P口和左侧高压腔相通的高压孔(a和b),其压力为系统压力;阀芯的右端台肩上开设了一对分别与P口和T口相通的矩形高、低压槽(c和f),同时在阀套右端的内表面上也轴对称地开设了2条与右侧敏感腔相通的感受通道,阀芯左端高压孔b、右端矩形高、低压槽(c和f)和感受通道构成四通转阀,并串联形成液压阻力半桥,控制阀芯右侧敏感腔的压力。斜翼节左端安装一机械弹簧,用来将比例电磁铁的推力转换为位移。需要说明的是,驱动磁悬浮斜翼节的不局限于比例电磁铁,而可以是任意的直动式电—机械转换器,如开关电磁铁、音圈电机和线性力马达等,从而可以构成换向、比例和伺服等多种不同用途的二维电液控制元件。

|

| 图 3 二维磁悬浮阀的结构及工作原理 Fig. 3 Structure and working principle of two-dimensional maglev valve |

如图 3(b)所示,当比例电磁铁不通电时,由于其结构对称,斜翼节所形成的4个倾斜工作气隙高度相等(d1=d2=d),使得斜翼动子上下两侧翼面所受的磁排斥力相等(F1=F2),即此时阀芯处于平衡状态。当比例电磁铁通电时,斜翼节的外动子在比例电磁铁的推动下向右移动,直到比例电磁铁的推力Fm与弹簧压缩产生的弹簧力Fs相平衡时,外动子停止移动,在此过程中,斜翼节的4个倾斜工作气隙高度发生变化(d1>d,d2 < d),导致斜翼动子上下两侧翼面所受的磁排斥力发生改变(F2>F1),阀芯不再处于平衡状态,此时阀芯受到向右的轴向驱动力Fa(F1a和F2a的合力)和由切向力Ft(F1t和F2t的合力)所产生的逆时针方向的磁力矩(从左往右看)。由于二维磁悬浮阀处在高压大流量下,阀芯受到液动力Fh的影响,该力远大于轴向驱动力Fa,故无法直接驱动阀芯轴向移动。与此同时,阀芯在磁力矩的作用下逆时针转动,该磁力矩足以克服阀芯阀套之间的黏性摩擦力(通常极小)[20],从而使得阀芯转动Δθ。由于阀芯逆时针转动,阀芯右端矩形高、低压槽(c和f)与感受通道的沟通面积发生变化,使得右侧敏感腔的压力降低,因此,阀芯向右轴向移动Δx,油液从P口流向B口,A口流向T口。在右移过程中,由于斜翼动子的180°阵列特征,使得斜翼节的4个倾斜工作气隙高度再次发生变化(d1 < d,d2>d),导致斜翼动子上下两侧翼面所受的磁排斥力再次发生改变(F1>F2)。由前述受力分析可知,这会使得阀芯同步往回转动(即顺时针转动),直至斜翼节的4个倾斜工作气隙变到高度相等的位置,右侧敏感腔的压力重新恢复为以前的平衡值,阀芯到达一个新的平衡位置。

2 数学解析模型式中:B1为永磁体1的剩余磁感应强度;B2为永磁体2的剩余磁感应强度;μ0为真空磁导率;r12为ds1与ds2之间的间距;ds1为永磁体1的单位长度面积微元;ds2为永磁体2的单位长度面积微元。

结合图 4,对式(1)积分可得长度为L的一对平行相斥永磁体间的磁力:

|

| 图 4 一对平行相斥永磁体 Fig. 4 Two parallel repulsive permanent magnets |

式中:a为永磁体1的宽度;b为两永磁体的厚度;c为永磁体1左端到永磁体2左端的距离;d为永磁体2的宽度;h为两永磁体的间距;L为两永磁体的长度。

当永磁体放置在导磁体上时,导磁体会被永磁体所磁化,进而对永磁体的磁场产生影响。根据永磁体的镜像规律[26-27],可得镜像永磁体的剩磁和一对永磁体镜像之间的距离分别为

式中:μ为导磁体的磁导率;k为对应的镜像次数;hk为第k次镜像后永磁体间的间距。

此外,永磁体放置在导磁体上所产生的磁场,是由永磁体及其导磁体中的无穷多镜像永磁体产生的磁场共同叠加而成。永磁体镜像后的计算厚度变为原来的两倍,并将式(3)~式(5)代入式(2)中,得到一对平行相斥的永磁体放置在导磁体上的磁力为

式中:n为镜像总次数。

图 5所示为斜翼节的剖面磁路图,其磁路主要是由外动子和斜翼动子上的磁片所提供,本模型中的磁片选用高磁能积的钕铁硼NdFe35,外动子和斜翼动子均选用电工纯铁材料,以起到导磁作用,增强气隙中磁场。

|

| 图 5 磁悬浮斜翼节的剖面磁路图 Fig. 5 Section magnetic circuit diagram of maglev suspension coupling |

如图 6所示,当外动子沿x轴方向移动Δx时,Δx和Δh之间的关系以及4个气隙δ1、δ2、δ3、δ4的高度可表示为

|

| 图 6 气隙沿x轴的变化 Fig. 6 Air gap variation along x-axis |

式中:Δh为气隙高度变化值;Δx为外动子位移变化值;β为斜翼节的倾角;h0为气隙初始高度;hi为气隙δi的高度,i=1, 2, 3, 4。

将式(7)~式(9)代入到式(6)中,可得4个气隙间的磁排斥力为

由于该模型结构对称,对角线上的磁排斥力都相等,最终斜翼动子所受的力为

将式(14)中的Fe沿x轴方向和y轴方向进行正交分解,可得驱动斜翼动子移动的轴向力Fa和驱动斜翼动子转动的切向力Ft,进而可得驱动斜翼动子的磁力矩为

式中:R为斜翼动子的回转半径。

将式(10)和式(11)代入到式(17)中,并取镜像次数k=1,得到一次镜像后驱动斜翼动子的磁力矩为

为了能使斜翼节获得更大的磁力矩,还可以在气隙中添加磁流体,其可以看作是一种能发生形变的特殊导磁材料,在外界磁场作用下能够产生较大的磁化强度[28],有助于提升斜翼节的磁路效率,即增大了斜翼节的磁力矩常数A[29]。

式中:Am为添加磁流体后的斜翼节磁力矩常数;μr为磁流体的相对磁导率。

此外,从式(18)中可以看到,斜翼节的磁力矩还受到永磁体几何尺寸、回转半径R、气隙初始高度h0和倾角β这几个参数的影响。由于斜翼节的大小有所限制,改变永磁体的几何尺寸和回转半径R会涉及到斜翼节的基本尺寸,因此不作为参数优化的主要手段。对式(18)中的h0求偏导可以看出,磁力矩T随着h0的减小而增大,因此减小气隙有利于增大磁力矩;同理当β增大时,T的分子项增大而分母项减小,最终使得T增大,所以增大β也有利于增大磁力矩。但由于二维磁悬浮阀是电—机械转换器位移和阀芯位移1 :1伺服随动的机械位置反馈系统,β过大会限制电—机械转换器的位移,从而对阀芯位移造成限制,影响流量,故而在随后的参数化设计中,选择了β为12°、15°和18°的3种斜翼节样机来进行验证。

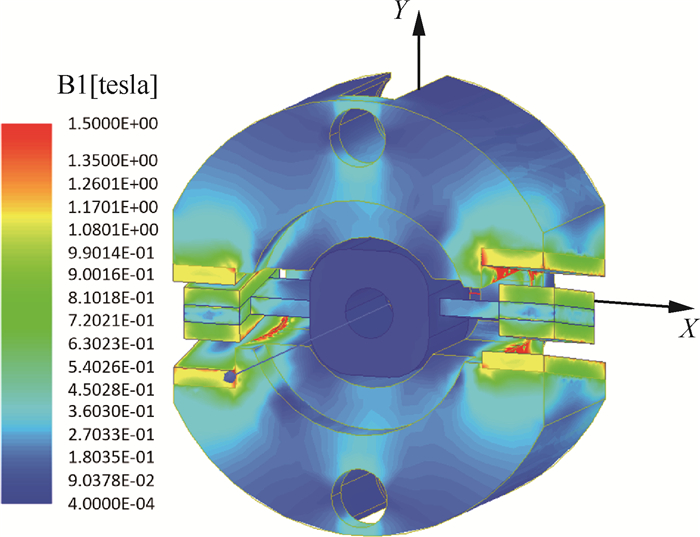

3 有限元仿真模拟 3.1 静态特性模拟为精确预测斜翼节的磁力矩大小,在前述数学解析模型的基础上,还可以对其静态特性做进一步的数值模拟。为此在Ansoft/Maxwell电磁仿真软件中建立了斜翼节的三维电磁场有限元模型,模拟可得斜翼节的磁力矩以及相应的场量图。为比较清晰起见,将磁力矩模拟结果与实验结果放在一起讨论。图 7和图 8所示为斜翼节的磁场云图和磁场矢量图,可以看到当斜翼动子处于中位时,外动子极靴和斜翼动子翼面的磁场强度呈现对称均匀分布的状态,此时斜翼动子受力平衡,不输出磁力矩;一旦外动子轴向移动,斜翼节磁场强度的对称分布状态将被打破,斜翼动子输出磁力矩。可见其磁场分布与前述的工作原理是一致的。

|

| 图 7 磁悬浮斜翼节磁场云图 Fig. 7 Magnetic field nephogram of maglev suspension coupling |

|

| 图 8 磁悬浮斜翼节磁场矢量图 Fig. 8 Magnetic field vector of maglev suspension coupling |

通过前述的数学解析模型可知,工作气隙h0、倾角β以及在气隙中添加磁流体都是增大斜翼节磁力矩的主要控制参数。在下面的参数化分析中,以获得更大的磁力矩和更快的动态响应为优化目标,初始参数分别为气隙h0=2 mm、倾角β=12°和不添加磁流体,如不特别提及,均视为不变。表 1所示为静态特性仿真的主要参数。

| 序号 | 参数 | 数值 |

| 1 | 外动子磁片尺寸/mm | 20×7.5×2 |

| 2 | 斜翼动子磁片尺寸/mm | 13×7×2 |

| 3 | 磁片的剩余磁感应强度/T | 1.17 |

| 4 | 磁片的矫顽力/(A·m-1) | 8.6×105 |

| 5 | 斜翼动子回转半径/mm | 19.8 |

| 6 | 磁流体的饱和磁化强度/GS | 200 |

在对斜翼节做结构优化时,动态响应也是其主要的特性之一,因此本文采用Adams多体运动学仿真软件,对其做相应的动态特性仿真分析。在Adams中建立斜翼节的三维动态仿真模型,如图 9所示,令比例电磁铁的输入为阶跃信号,便可得到工作气隙、倾角及是否添加磁流体对斜翼节动态特性的影响情况。动态特性仿真的主要参数如表 2所示。

|

| 图 9 磁悬浮斜翼节的三维动态仿真模型 Fig. 9 Dynamic simulation 3D model of maglev suspension coupling |

| 序号 | 参数 | 数值 |

| 1 | 比例电磁铁额定电流/A | 0.8 |

| 2 | 比例电磁铁行程/mm | 0~3 |

| 3 | 磁流体等效弹簧刚度/(N·m-1) | 218 |

| 4 | 磁流体等效阻尼系数/(N·s·m-1) | 0.34 |

在Adams中无法直接设置斜翼节的磁场强度,因此将外动子和斜翼动子之间的磁斥力简化为磁力间的相互约束关系,并在该约束中添加一对永磁体间的磁力方程。此外,在进行磁流体相关的动态特性仿真时,由于磁流体具有较大的黏度,从而对斜翼动子施加了一定的阻尼力,在一定范围内磁流体的阻尼力随斜翼动子挤压位移和挤压速度近似呈线性变化,故可将磁流体的作用等效为线性弹簧阻尼器[30]。

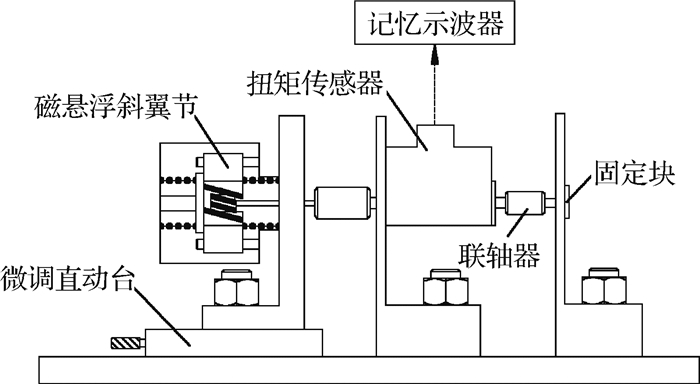

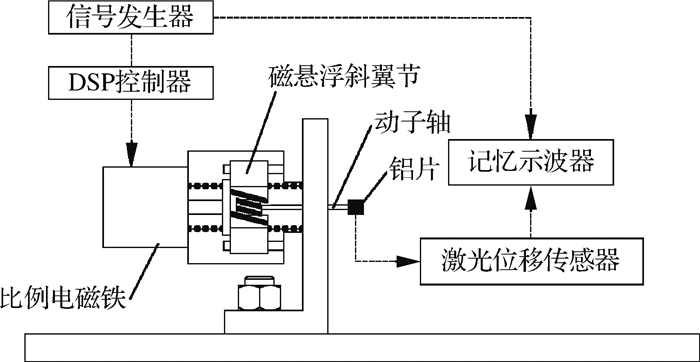

4 实验验证为验证理论分析的正确性,设计并搭建了斜翼节的静动态特性实验台架,分别如图 10和11所示。该静态特性实验台架主要由底座、连接板、微调直动台、联轴器、扭矩传感器和固定块组成。外动子固定于安装板上,安装板随后再安装于一微调直动台(实质为一直动型千分尺)上,动子轴与斜翼动子中心孔固连,动子轴远端与扭矩传感器连接,近端通过滚动轴承支撑于安装板上,扭矩传感器另一端连接固定块,实验时手动调节微调直动台使得外动子轴向移动并记录读数,以扭矩传感器测得斜翼动子的磁力矩。此外,动态特性的实验装置为在断开扭矩传感器的情况下,斜翼动子的动子轴上粘贴一铝片,实验时将激光位移传感器的光点对准铝片,并利用控制器给比例电磁铁输入一个阶跃信号,即可从示波器中得到光点在铝片上的位移变化量,换算成转角即是其动态响应。为了研究气隙、倾角β及添加磁流体对磁力矩和动态特性的影响,分别加工了倾角β为12°、15°和18°的3种斜翼节样机进行研究。

|

| 图 10 磁悬浮斜翼节的静态实验台架 Fig. 10 Static test rig of magnetic suspension coupling |

|

| 图 11 磁悬浮斜翼节的动态实验台架 Fig. 11 Dynamic experimental rig of magnetic suspension coupling |

图 12所示为倾角β=12°的情况下,不同的工作气隙对磁力矩-位移特性的影响曲线,可以看出斜翼节的磁力矩随位移的增加呈线性增大,又随工作气隙的减小而增大,仿真所得结果要略小于实验值,可能原因是仿真软件中设定的材料属性相比于实际的材料有一定的差异,以及样机的机械加工误差和安装误差所导致的。实测中,在外动子位移为3 mm、气隙分别为2 mm和1 mm时,磁力矩分别达0.093 N·m和0.136 N·m,因此减小工作气隙有利于增大磁力矩,但是气隙又跟斜翼动子的转角和轴向位移相关,故要结合实际情况做折中选择。

|

| 图 12 气隙对磁力矩的影响 Fig. 12 Effect of air gap on magnetic torque |

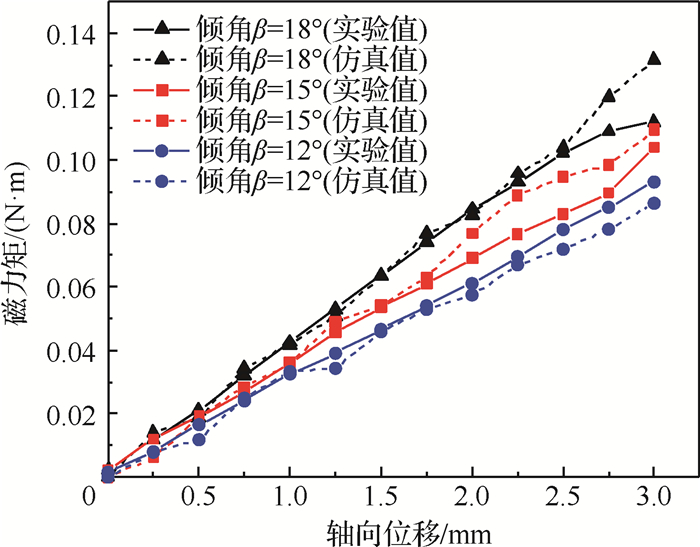

图 13所示为气隙2 mm的情况下,不同倾角β对磁力矩—位移特性的影响曲线,可以看到仿真和实验所测得的结果基本一致,斜翼节的磁力矩随着倾角β的增大而线性的增大。实测中,在外动子位移3 mm时,倾角β=12°,15°, 18°的磁力矩分别为0.093 N·m,0.104 N·m和0.112 N·m,故增大β也能有效增大斜翼节的磁力矩。

|

| 图 13 倾角对磁力矩的影响 Fig. 13 Effect of inclination on magnetic torque |

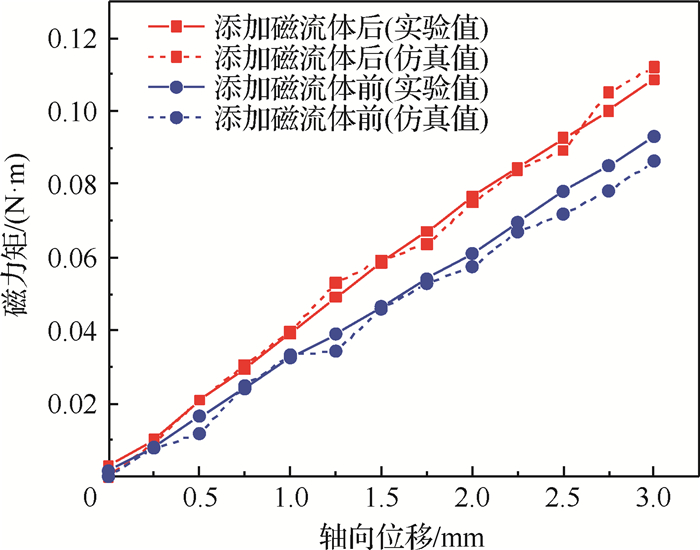

图 14为在气隙中添加磁流体后,磁力矩—位移特性的特性曲线。可以看出添加了磁流体的样机磁力矩得到了一定的提升,仿真和实验所测得的曲线基本吻合。实测中,当外动子移动3 mm时,添加磁流体前和添加磁流体后的磁力矩分别为0.093 N·m和0.108 N·m,因此磁流体是影响斜翼节磁力矩的一个重要因素。

|

| 图 14 磁流体对磁力矩的影响 Fig. 14 Effect of magnetic fluid on magnetic torque |

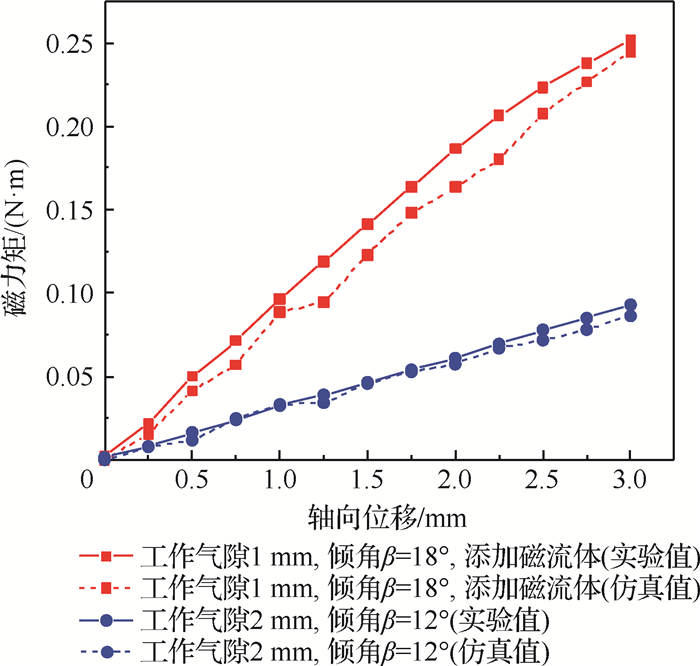

图 15为斜翼节参数优化前后的对比曲线,可以看出优化前后斜翼节的磁力矩有了大幅的提高。实测中,在外动子轴向位移为3 mm,参数优化前后的磁力矩分别为0.093 N·m和0.252 N·m,从而验证了前述磁力解析模型和仿真优化的正确性。

|

| 图 15 参数优化前后磁力矩的对比曲线 Fig. 15 Comparison of parameter optimized magnetic torque before and after parameter optimization |

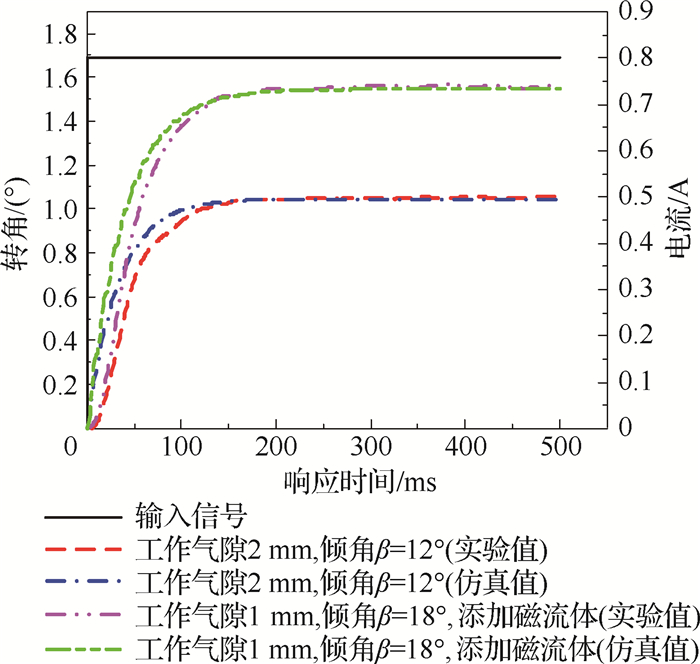

图 16所示为斜翼节倾角β=12°、比例电磁铁通入额定电流为0.8 A的阶跃信号下,不同工作气隙对斜翼节动态特性的影响曲线。从图 16中可以看出,在相同的转角下,1 mm气隙的动态响应速度要快于2 mm气隙的响应速度,其中仿真所得的响应速度要比实验测得的响应速度来的快,其主要原因是在动态仿真时忽略了永磁材料的磁滞影响。实测中,2 mm气隙和1 mm气隙的响应时间和斜翼动子的转动角度分别为150 ms、1.04°和120 ms、1.12°,因此减小工作气隙有利于提升斜翼节的响应速度。

|

| 图 16 气隙对动态特性的影响 Fig. 16 Effect of air gap on dynamic characteristics |

图 17所示为2 mm气隙下,不同倾角β对斜翼节动态特性的影响曲线,可以看出仿真曲线和实验曲线基本吻合,斜翼节的动态响应速度随着倾角β的增大而加快,并且其转角也随着倾角β的增大而增大。实测中,当比例电磁铁通入额定电流为0.8 A的阶跃信号时,倾角12°、15°和18°的斜翼节转动角度分别为1.04°、1.49°和1.78°,其响应时间都在150 ms左右,因此增大倾角β能提升斜翼节的响应速度。

|

| 图 17 倾角对动态特性的影响 Fig. 17 Effect of inclination on dynamic characteristics |

图 18所示为添加磁流体前后的斜翼节动态特性响应曲线,可以看到在斜翼节的气隙中添加磁流体后,其动态响应速度变慢,斜翼动子的转动角度变小。实测中,当比例电磁铁通入额定电流为0.8 A的阶跃信号时,添加磁流体前后斜翼节的响应时间和转角分别为150 ms、1.04°和180 ms、0.95°,造成这一现象的原因主要是磁流体粘度较大,对斜翼节施加了一个阻尼力,导致添加磁流体后的斜翼节响应速度有所下降。图 19所示为斜翼节参数优化前后动态特性的对比曲线,可以看出优化前后斜翼节的动态响应速度有了大幅的提升。实测中,当比例电磁铁通入额定电流为0.8 A的阶跃信号时,参数优化前后的响应时间和转角分别为150 ms、1.04°和120 ms、1.55°。

|

| 图 18 磁流体对动态特性的影响 Fig. 18 Effect of magnetic fluid on dynamic characteristics |

|

| 图 19 参数优化前后动态特性对比曲线 Fig. 19 Comparison of dynamic characteristics before and after parameter optimization |

1) 基于永磁悬浮技术提出一种新型无接触式磁悬浮斜翼节的结构原理,其依靠磁斥力将斜翼动子和阀芯悬浮在中位,同时实现位置反馈和运动转换功能。斜翼节一端可连接各种半桥、全桥式电液流量、换向阀和压力阀;另一端可连接各种单向和双向直动式电-机械转换器,无接触的工作方式则彻底去除了传统机械反馈放大机构的摩擦磨损对阀控制特性的影响,进一步发扬了二维液压元件功率重量比高、适合高压大流量工作的特点,有望在工业领域的高精度闭环控制方面开辟出新的道路。

2) 分别基于电磁场数学解析、有限元模拟和实验验证研究了磁悬浮斜翼节的静动态特性,验证了其工程实用性。仿真和实验研究基本相符,3种验证的斜翼节样机中,当外动子被输入3 mm位移时,最大的磁力矩可达到0.252 N·m,其对应的阶跃响应时间约120 ms。

3) 数学解析结论表明斜翼节的磁力矩主要受到永磁体几何尺寸、回转半径R、气隙初始高度h0和倾角β这几个参数的影响。考虑到斜翼节总体尺寸限制,则后两者是调节磁力矩的主要手段。由此加工了倾角β分别为12°、15°和18°的3种磁悬浮斜翼节样机。分析了h0、β和添加磁流体等参数对斜翼节静动态特性的影响。仿真和实验研究均表明,减小h0或增加β均能增加斜翼节磁力矩和提升动态响应速度,但是β过大或h0过小都会影响外动子的轴向位移和斜翼动子的转动角度,从而限制阀的流量;在气隙中添加磁流体可增加磁力矩,但其阻尼效应会影响动态响应,具体作用机理及潜在的对斜翼节动态谐振峰的抑制效应,需要在后续研究中进一步探明。

| [1] |

王庆丰, 魏建华, 吴根茂, 等. 工程机械液压控制技术的研究进展与展望[J]. 机械工程学报, 2003, 39(12): 51-56. WANG Q F, WEI J H, WU G M, et al. Progress and prospects in the research of hydraulic control for construction machinery[J]. Journal of Mechanical Engineering, 2003, 39(12): 51-56. (in Chinese) |

| Cited By in Cnki (131) | Click to display the text | |

| [2] |

满在朋, 丁凡, 刘硕, 等. 大流量电液控制阀设计与试验[J]. 农业机械学报, 2015, 46(1): 345-351. MAN Z P, DING F, LIU S, et al. Design and experiment on large-flow-rate electro-hydraulic control valve[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 345-351. (in Chinese) |

| Cited By in Cnki (9) | Click to display the text | |

| [3] |

严恺. 2D电液比例换向阀及其数字控制器的研究[D].杭州: 浙江工业大学, 2013: 1-10. YAN K. Research of 2D electro-hydraulic proportional direction valve and its digital controller[D]. Hangzhou: Zhejiang University of Technology, 2013: 1-10(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [4] |

雷天觉. 新编液压工程手册[M]. 北京: 北京理工大学出版社, 1998: 1202-1330. LEI T J. Hydraulic engineering manual[M]. Beijing: Beijing Institute of Technology Press, 1998: 1202-1330. (in Chinese) |

| [5] |

成大先. 机械设计手册单行本:液压控制[M]. 5版. 北京: 化学工业出版社, 2010: 54-104. CHENG D X. Handbook of mechanical design[M]. 5th Ed. Beijing: Chemical Industry Press, 2010: 54-104. (in Chinese) |

| [6] |

李胜, 阮健, 孟彬. 二维电液比例换向阀动态特性及稳定性分析[J]. 机械工程学报, 2016, 52(2): 202-212. LI S, RUAN J, MENG B. Two-dimensional electro-hydraulic proportional directional valve[J]. Journal of Mechanical Engineering, 2016, 52(2): 202-212. (in Chinese) |

| Cited By in Cnki (20) | Click to display the text | |

| [7] |

郭永昌.大流量快响应安全阀设计理论与动态试验方法[D].太原: 太原理工大学, 2019: 1-4. GUO Y C. Design theory and dynamic test method for large flow fast response safety valve[D]. Taiyuan: Taiyuan University of Technology, 2019: 1-4(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [8] |

李永安. 一种矿用高压大流量水介质液控开关阀的开发[J]. 机床与液压, 2018, 46(16): 80-82. LI Y A. Development of a hydraulic control high pressure and large flow water medium on/off valve[J]. Machine Tool & Hydraulics, 2018, 46(16): 80-82. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [9] | LEE S. Shear control of elastomer shear pads for variable remote center compliance[J]. Advanced Robotics, 2009, 23(1-2): 227-237. |

| Click to display the text | |

| [10] |

杨华勇, 王双, 张斌, 等. 数字液压阀及其阀控系统发展和展望[J]. 吉林大学学报(工学版), 2016, 46(5): 1494-1505. YANG H Y, WANG S, ZHANG B, et al. Development and prospect of digital hydraulic valve and valve control system[J]. Journal of Jilin University (Engineering and Technology Edition), 2016, 46(5): 1494-1505. (in Chinese) |

| Cited By in Cnki (11) | Click to display the text | |

| [11] | RUAN J, UKRAINFETZ P R, BURTON R. Frequency domain modelling and identification of 2D digital servo valve[J]. International Journal of Fluid Power, 2000, 1(2): 49-59. |

| Click to display the text | |

| [12] | RUAN J, UKRAINFETZ P, BURTON R. An investigation into the characteristics of a two dimensional, 2D, flow control valve[J]. Journal of Dynamic Systems Measurement and Control, 2002, 124(1): 214-220. |

| Click to display the text | |

| [13] | ZHAO W, RUAN J. Experimental study of the dynamic properties of 2D servo valve with different pilot structure[J]. Applied Mechanics and Materials, 2014, 687-691: 326-330. |

| Click to display the text | |

| [14] |

阮健, 裴翔, 李胜. 2D电液数字换向阀[J]. 机械工程学报, 2000, 36(3): 86-89. RUAN J, PEI X, LI S. 2D digital directional control valve[J]. Journal of Mechanical Engineering, 2000, 36(3): 86-89. (in Chinese) |

| Cited By in Cnki (94) | Click to display the text | |

| [15] |

阮健, 李胜, 裴翔, 等. 数字阀的分级控制及非线性[J]. 机械工程学报, 2005, 41(11): 91-97. RUAN J, LI S, PEI X, et al. Stage control and nonlinearites of digital valves[J]. Journal of Mechanical Engineering, 2005, 41(11): 91-97. (in Chinese) |

| Cited By in Cnki (83) | Click to display the text | |

| [16] | RUAN J. Pre-tensioning pre-twisting full-bridge 2D electro-hydraulic proportional directional valve: US. 9970464B1[P]. 2018-05-15. |

| [17] |

励伟.大流量2D电液比例换向阀的设计及研究[D].杭州: 浙江工业大学, 2013: 61-67. LI W. Design and study of large flow 2D eletro-hydraulic proportional directional valves[D]. Hangzhou: Zhejiang University of Technology, 2013: 61-67(in Chinese). |

| Cited By in Cnki (8) | Click to display the text | |

| [18] |

左强.半桥导控型2D电液比例换向阀的原理、理论分析及实验研究[D].杭州: 浙江工业大学, 2014: 16-20. ZUO Q. Principle, theoretical analysis and experimental study on half-bridge pilot 2D electro-hydraulic proportional directional valve[D]. Hangzhou: Zhejiang University of Technology, 2014: 16-20(in Chinese). |

| [19] |

刘国文.位移可放大型二维(2D)电液比例换向阀研究[D].杭州: 浙江工业大学, 2015: 39-42. LIU G W. Research of two dimensional (2D) electro-hydraulic proportional directional valve with displacement enlarging[D]. Hangzhou: Zhejiang University of Technology, 2014: 39-42(in Chinese). |

| [20] |

张宪, 裴翔, 吕梅蕾, 等. 2D数字阀阀芯受力分析及研究[J]. 流体传动与控制, 2011(6): 16-18. ZHANG X, PEI X, LV M L, et al. Research and analysis of forces on 2D digital valve spool[J]. Fluid Power Transmission and Control, 2011(6): 16-18. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [21] |

唐辉.被动磁悬浮轴承及电涡流传感器研究[D].西安: 西安交通大学, 2003: 8-20. TANG H. Researches into passive magnetic bearings and eddy current sensors[D]. Xi'an: Xi'an Jiaotong University, 2003: 8-20(in Chinese). |

| [22] |

田录林, 杨晓萍, 李言, 等. 适用于永磁悬浮轨道及永磁轴承的解析磁力模型研究[J]. 摩擦学学报, 2008, 28(1): 73-77. TIAN L L, YANG X P, LI Y, et al. Analytical magnetic force model for permanent magnetic guide way and permanent magnetic bearings[J]. TRIBOLOGY, 2008, 28(1): 73-77. (in Chinese) |

| Cited By in Cnki (27) | Click to display the text | |

| [23] |

田录林, 张靠社, 王德意, 等. 永磁导轨悬浮和导向磁力研究[J]. 中国电机工程学报, 2008, 28(21): 135-139. TIAN L L, ZHANG K S, WANG D Y, et al. Research on the levitation and guidance magnetic force of permanent magnetic guideway[J]. Proceedings of the CSEE, 2008, 28(21): 135-139. (in Chinese) |

| Cited By in Cnki (56) | Click to display the text | |

| [24] | YONNET J P. Permanent magnet bearings and coupli-ngs[J]. IEEE Transactions on Magnetics, 1981, 17(1): 1169-1173. |

| Click to display the text | |

| [25] | VICTOR F, JAIME F, CHRISTOPHE S, et al. A design methodology for permanent magnet microbearings[J]. IEEE Transactions on Magnetics, 2000, 36(4): 1919-1922. |

| Click to display the text | |

| [26] |

田录林.永磁轴承和导轨磁力解析模型的研究[D].西安: 西安理工大学, 2008: 102-104. TIAN L L. Research on the Analytical magnetic force model of permanent magnet bearings and permanent magnet guideway[D]. Xi'an: Xi'an University of Technology, 2008: 102-104(in Chinese). |

| [27] |

田录林. 永磁悬浮轴承与轨道及其磁力解析模型[M]. 北京: 科学出版社, 2018: 92-103. TIAN L L. Permanent magnet suspension bearing and track and permanent magnetic analytical model[M]. Beijing: Science Press, 2018: 92-103. (in Chinese) |

| [28] |

李松晶, 李晓东, 宋彦伟, 等. 采用磁流体的伺服阀力矩马达静态试验研究[J]. 机床与液压, 2007, 35(7): 66-67, 79. LI S J, LI X D, SONG Y W, et al. Experiment of hydraulic servo valve torque motor static characteristic with magnetic fluid[J]. Machine Tool & Hydraulics, 2007, 35(7): 66-67, 79. (in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [29] |

盛晓伟.添加磁流体的射流管伺服阀动态特性研究[D].哈尔滨: 哈尔滨工业大学, 2006: 19-22. SHENG X W. Dynamic characteristic research of jet pipe servo valve with magnetic fluid[D]. Harbin: Harbin Institute of Technology, 2006: 19-22(in Chinese). |

| [30] |

彭敬辉.伺服阀衔铁组件的自激振动特性及磁流体的抑振研究[D].哈尔滨: 哈尔滨工业大学, 2016: 105-107. PENG J H. Study on self-excited vibration characteristics of armature assembly in a hydraulic servo valve and vibration suppression using magnetic fluid[D]. Harbin: Harbin Institute of Technology, 2016: 105-107(in Chinese). |