压力伺服阀具有响应快、灵敏度高、输出功率大、输出压力可控制等优点[1],是飞机刹车伺服控制系统中的核心元件,对于飞机的安全起降起着至关重要的作用。然而控制系统的可靠离不开系统的稳定性,因此压力伺服阀稳定性的研究对于整体刹车伺服控制系统来说至关重要。

压力伺服阀发展至今,目前国内外飞机液压刹车伺服控制系统主要采用的是喷嘴挡板式的压力伺服阀和射流管式的压力伺服阀。传统喷嘴挡板式压力伺服阀的突出优点是先导级运动部分的挡板惯性小,工作时位移量小,没有摩擦副作用,故其动态响应速度快、控制灵敏度高、线性度好、且温度压力零飘小。但喷嘴挡板式压力伺服阀的缺点是结构复杂、对于油液的清洁度要求高、抗污染能力差[2-3]。射流管式压力伺服阀虽然能够克服喷嘴挡板式压力伺服阀抗污染能力差的缺点,但是在结构上相比喷嘴挡板式压力伺服阀来说更为复杂,制造困难,且使用条件相当苛刻[4-5]。

本文作者团队提出的二维伺服螺旋机构[6-7],能够将伺服阀的先导级和功率级集成在其具有双自由的阀芯上面,从而使得伺服阀的结构设计得到很大的简化。由此技术设计出的2D压力伺服阀,质量只有传统伺服阀的1/3,克服了喷嘴挡板阀的抗污染能力差和射流管式伺服阀的先导泄漏大的缺点。具有结构简单、固有频率高、动态性能好等优点。其体积小、性能优秀被用于航空航天领域,针对飞机液压刹车系统使用的特殊环境,2D压力伺服阀的特点更具适用性。

随着液压伺服阀朝着高压、高速、小型化、大功率方向发展,在其正常工作过程中,气穴现象容易发生在液压控制阀中的节流部位[8]。对于压力伺服阀,气穴的产生会使得伺服阀的特性变坏,影响伺服阀的稳定性,严重时会产生气塞现象,从而引起伺服阀产生大的噪声,甚至使部件的表面遭到破坏[9]。Zhang等[10]对伺服阀前置级流场进行了仿真计算并对于流场中产生气穴现象的原因进行了解释。Yang等[11]通过FLUENT软件分析得出喷嘴挡板结构在不同结构下喷嘴处气穴产生的位置。韩笑等[12]运用有限元仿真的方法分析喷嘴挡板式的伺服阀的前置级在不同喷嘴入口压力条件下的气穴现象。曹俊章[13]通过仿真和实验研究了伺服阀前置级的射流流场的气穴现象,总结了气穴现象产生的机理与变化规律。白继平和阮健[14]运用滑动网格技术研究2D数字阀阀芯高速旋转时,在阀口处气穴非稳态流动对流量特性的影响。胡启祥等[15]借助FLUENT软件仿真计算在2D数字阀高速旋转时,阀口处流场气穴的发生和演化过程。

目前相关伺服阀气穴现象的研究主要从仿真计算和实验观察两方面初步得到不同结构的液压伺服阀流场中气穴现象的产生机理和抑制方法。但是对于气穴现象的产生会导致电液伺服阀不稳定工作状态的问题没有重点研究分析。目前常常忽略气穴影响,用经典控制理论去分析和判断系统的稳定性,对于考虑气穴影响下的伺服阀稳定性的相关研究还很欠缺。

本文分别建立了2D压力伺服阀体模块中的先导级二维活塞组件和功率级主阀组件的传递函数,在考虑气穴的情况下对两者的稳定性进行分析。通过AMESim软件对于2D压力伺服阀整体进行仿真分析。提出一种新型的阻尼活塞结构,以提高该阀的稳定性,并且设计实验进行验证。

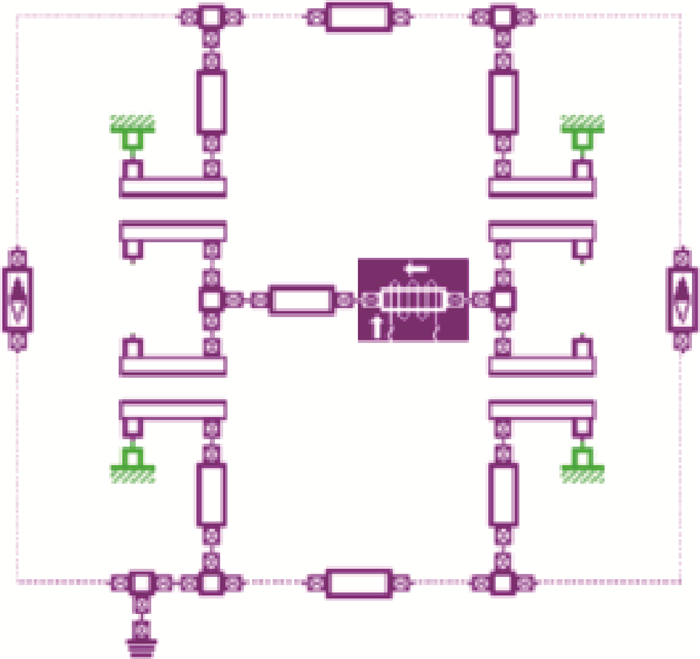

1 2D压力伺服阀2D压力伺服阀是飞机刹车控制阀中的关键组件,如图 1所示,刹车控制阀由切断阀和2D压力伺服阀组成,其中切断阀仅用来控制整个刹车系统对于2D压力伺服阀供油油路的通断情况。而2D压力伺服阀用来将出口油的压力稳定在指定值。

|

| 图 1 飞机刹车控制阀组件架构 Fig. 1 Architecture of aircraft brake control valve components |

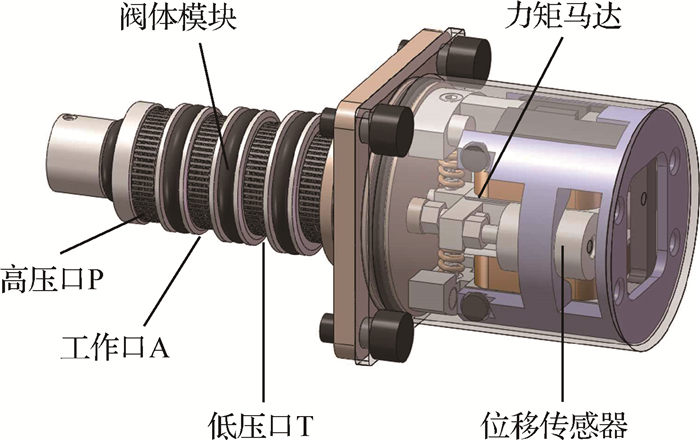

2D压力伺服阀包括力矩马达、阀体模块和位移传感器,如图 2所示。

|

| 图 2 2D压力伺服阀结构示意图 Fig. 2 Structure sketch of 2D pressure servo valve |

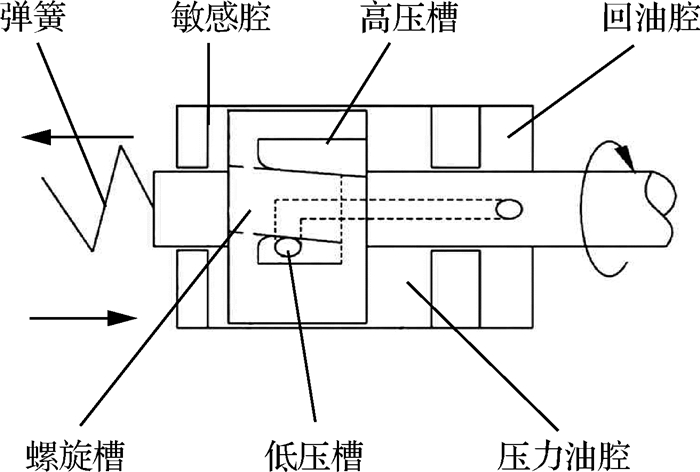

二维活塞伺服机构如图 3所示,它作为2D压力伺服阀的先导级,是2D压力伺服阀的关键控制模块。由二维活塞和位移传感器模块构成,当力矩马达输入电流带动二维活塞转动,使得高低压孔与斜槽的相交面积发生变化,敏感腔的压力随之发生变化并驱动二维活塞产生轴向移动,位移传感器检测其轴向的位移,并将位移信号反馈到控制器与输入信号进行比较,实现闭环控制,精确控制二维活塞的阀芯位移,从而达到控制弹簧压缩量的目的。

|

| 图 3 二维活塞示意图 Fig. 3 Two-dimensional piston diagram |

如图 4所示,2D压力伺服阀由导控级二维活塞(弹簧右侧阀芯)、弹簧、功率级阀芯(弹簧左侧阀芯)三个功能部件组成。导控级二维活塞伺服机构能够将力矩马达输入的旋转运动转化成轴向移动,压缩弹簧,使得弹簧发生弹性形变产生弹簧力,其中弹簧采用圆柱压缩的形式可以使力与位移成线性关系,产生的弹簧力作用到功率级的阀芯上,并在功率级阀芯上与刹车压力产生的液压力形成平衡,从而达到刹车压力取决于作用在功率级阀芯的弹簧力的设计目的。

|

| 图 4 2D压力伺服阀原理图 Fig. 4 Principle diagram of 2D pressure servo valve |

功能流程如图 5所示,力矩马达输入电流,带动二维活塞转动,二维活塞伺服机构将转动量变为轴向位移量,同时二维活塞的位移通过位移传感器将位移信号返回控制器进行闭环控制。产生的轴向位移压缩弹簧,形成弹簧力,利用功率级阀芯的力平衡输出刹车压力。功率级阀芯的刹车压力靠液压半桥调节。由于质量守恒,通过2个可变节流口的流量相同,建立流体的连续性方程,调整开口量,即可实现对刹车压力的控制。

|

| 图 5 功能流程图 Fig. 5 Functional flow chart |

根据左希庆等[16-17]和孙坚[18]关于2D压力伺服阀的数学模型研究,可以得到以下不考虑气穴影响的2D压力伺服阀的数学模型:

1) 二维活塞组件数学模型

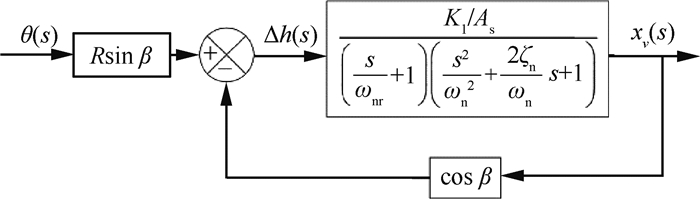

忽略非线性因素及泄漏,可得如图 6所示的二维活塞组件的闭环控制系统框图,图中Δh为二维活塞阀芯高低压槽与阀套斜槽的重叠高度变化量,以及如式(1)所示的开环传递函数。

|

| 图 6 二维活塞组件闭环控制系统框图 Fig. 6 Closed loop control system block diagram of 2D piston component |

式中:Knv为二维活塞组件的开环放大系数;ωnr为二维活塞组件惯性环节的转折频率;ζn为二维活塞组件的阻尼比;ωn为二维活塞组件的固有频率。Knv=K1cosβ/As,K1为二维活塞组件的流量增益;β为阀套斜槽的倾斜角度;As为敏感腔油液对二维阀芯的作用面积。

其中:K为级间弹簧的刚度;K2为二维活塞组件流量-压力系数。

其中:βe为油液的体积弹性模量;m为二维阀芯的质量;Vc为敏感腔的体积。

式中:Bp为作用在二维阀芯的总黏性系数;K1=

根据图 6,可以得二维活塞组件的闭环传递函数为

式中:xv为二维阀芯轴向位移;θ为二维阀芯转角;R为二维阀芯的半径;β为阀套斜槽的倾斜角度。

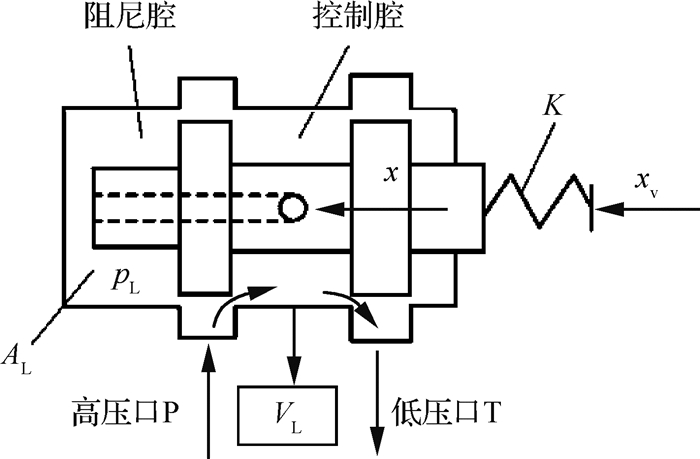

2) 主阀组件数学模型

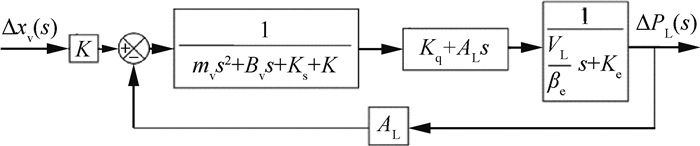

忽略非线性因素及泄漏,可以得到如图 7所示的主阀组件控制框图以及如式(3)所示的开环传传递函数。

|

| 图 7 主阀组件的开环控制框图 Fig. 7 Open loop control block diagram of main valve assembly |

式中:AL为阻尼腔的压力对主阀芯的作用面积;Ks为液动力的弹簧刚度;Kq为流量放大系数;Kc为流量-压力系数;ωmr为主阀组件惯性环节的转折频率;ζm为主阀组件阻尼比;ωm为主阀组件的固有频率。其中:

根据图 7,可以得到主阀组件闭环传递函数:

式中:PL为负载压力;VL为整个控制腔的体积。

2.2 考虑气穴影响的稳定性分析油液由于在机械伺服系统的运行中会接触空气,变成含气油液。通常气体在油液中有2种形式:一种是混夹在油液中,另一种是以分子的形式溶解在油液中。前者会降低油液的有效弹性模量,后者在正常情况下对于系统没有影响。根据亨利定律[19],2种形式在不同的温度和压力下能够相互转化。给油液加压能够减少混夹在油液中的空气而增加溶解在油液中的空气,能够减少其对有效体积弹性模量的影响。但当油液在工作过程中压力降到低于相应温度的空气分离压时,将会使溶解在油液中的空气分离出来,产生气穴现象[20]。进而影响到油液的有效体积弹性模量。

在陆倩倩等[21]对于2D伺服阀先导级气穴现象的研究中发现,2D伺服阀在正常工作时先导级阀口就会产生气穴现象。因此为了准确分析2D压力伺服阀的阀芯稳定性,考虑气穴因素的影响是十分必要的。

根据Ruan和Burton[22]关于液压缸中的含气油液的体积弹性模量的研究可以得出一种新型的计算油液有效体积弹性模量的方法:

式中:βef为考虑气穴情况下油液有效体积弹性模量;βe为油液的体积弹性模量;pa为环境大气压强;X为大气压下气体体积与总体积之比;pc为气体能够全部溶于油液时的临界压力;p为出口压力。

1) 二维活塞稳定性判断

根据式(2),可以得到二维活塞闭环系统的特征方程:

由于KVc/βe+BpK2≪A12,A1为阻尼活塞左室对于阻尼活塞和主阀芯压力的受力面积,将式(6)简化为

用βef替换式(7)中的βe,根据劳斯判据可得

结合K1和K2的计算公式,可得

由式(9)可得,随着有效体积弹性模量βef的减小,就需要增加阀芯高低压槽与阀套斜槽的初始重叠高度,才能保证其稳定性。

2)功率级主阀稳定性判断

根据式(4)可得,主阀芯闭环系统的特征方程为:

将式(10)化简,并用βef替换上式的βe,根据劳斯判据可得

由式(11)可得,随着有效弹性模量βef的减少,需要适当增加系统黏性阻尼系数以保证其稳定性。

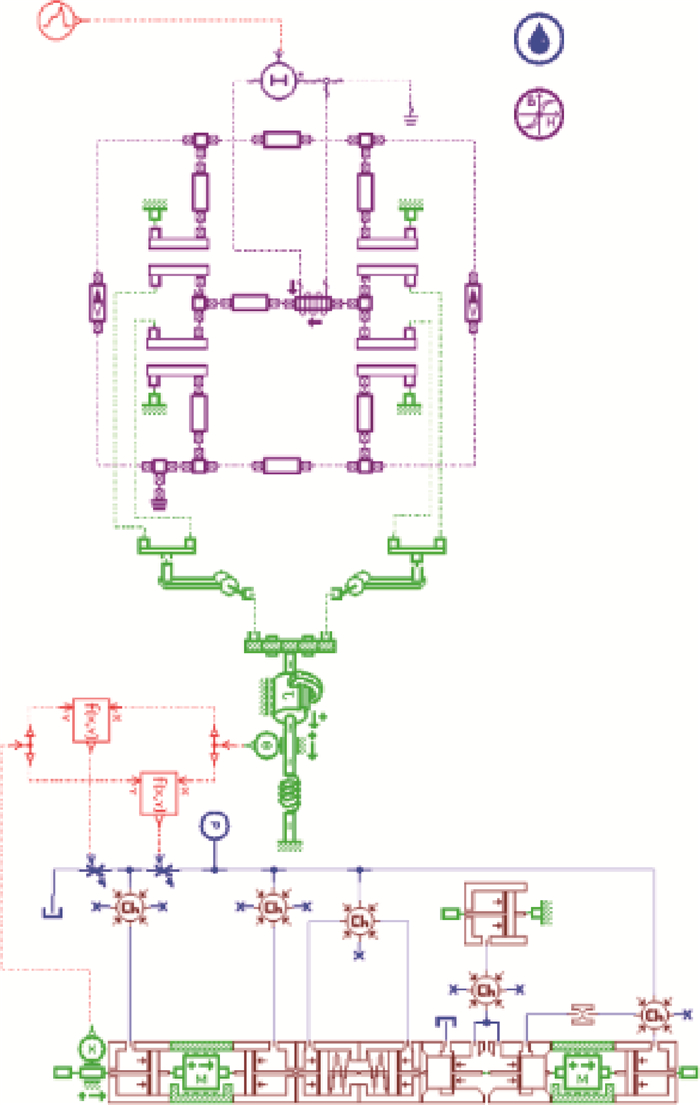

3 AMESim仿真分析AMESim作为多学科领域复杂系统建模的仿真软件,其智能求解器能够根据用户所建模型的数学特性自动选择最佳的积分算法,调整积分步长。广泛地应用在流体、机械、电气、电磁以及控制等复杂系统建模和仿真中[23]。本文对力矩马达、二维活塞组件和功率级主阀组件分别建模,最终组合为压力伺服阀整体模型进行仿真。

1) 力矩马达建模

力矩马达作为2D压力伺服阀中的电-机械转换器接收输入的电流信号,使力矩马达发生偏转,由于力矩马达和二维活塞同轴连接,带动二维活塞部件偏转,使得电流信号转化为阀芯的转角信号,实现电流信号到机械信号的转化,根据力矩马达结构和其电磁功能特性,基于AMESim电磁库模型搭建力矩马达电磁仿真模型如图 8所示。

|

| 图 8 力矩马达电磁仿真模型 Fig. 8 Electromagnetic simulation model of moment motor |

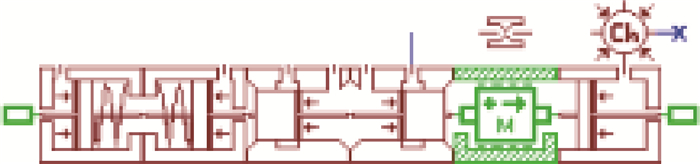

2) 二维活塞伺服机构建模

二维活塞伺服机构作为2D压力伺服阀的先导级,与力矩马达同轴链接,接收力矩马达产生的转角信号发生转动,从而使二维活塞阀芯上的高低压孔与斜槽的相交面积发生变化,导致敏感腔的压力变化驱动二维活塞产生轴向移动,实现转角信号转化为阀芯位移信号。

位移传感器检测活塞的轴向位移信号与输入信号进行比较,实现闭环控制。基于AMESim的机械库、液压库、HCD库、信号库搭建二维活塞伺服机构仿真模型如图 9所示。

|

| 图 9 二维活塞仿真模型 Fig. 9 Two-dimensional piston simulation model |

3) 功率级主阀建模

2D压力伺服阀的功率级主阀部分主要需要根据主阀部件的结构特征, 利用压力-位移模块、位移-流量模块、腔体元件和质量模块来搭建模型。在考虑主要参数忽略对主阀工作影响较小的结构, 搭建的理想状态下的主阀模型如图 10所示。

|

| 图 10 主阀部件仿真模型 Fig. 10 Main valve component simulation model |

4) 2D压力伺服阀整体模型

结合2D压力伺服阀的各部分模型,搭建整体模型如图 11所示,根据要求设置磁性和流体材料参数,令力矩马达和二维活塞结构成为2D压力伺服阀的第一级,主阀部件模型作为第二级,工作负载按照要求设置为固定容腔。

|

| 图 11 2D压力伺服阀整体模型搭建 Fig. 11 Integral modeling of 2D pressure servo valve |

5) 仿真结果分析

根据表 1参数在AMESim中设置好模型环境参数和模块结构参数。

| 参数 | 数值 |

| 液压油源温度/℃ | 20 |

| 液压油密度/(kg·m-3) | 820 |

| 油液绝对黏度/(Pa·s) | 0.012 |

| 系统输入油压/MPa | 18 |

| 二维活塞敏感腔体积/cm3 | 0.039 |

| 最大开口当量直径/mm | 0.3 |

| 最大流量系数 | 6.5 |

| 二维阀芯质量/kg | 0.01 |

| 主阀滑阀直径/mm | 5 |

| 主阀阀芯质量/kg | 0.012 |

| 磁极面积/mm2 | 32 |

| 线圈匝数/匝 | 500 |

| 高低压槽的槽宽/mm | 4 |

根据液压基本知识,设定βe=700 MPa,结合表 2参数数据代入含气油液有效弹性模量的模型即式(5)中,可以得到, βef=350 MPa, 可见当考虑气体在低压状态析出时,其有效弹性模量变化很大。将AMESim中油液的体积弹性模量设置为350 MPa和700 MPa,在这2种弹性模量油液的环境条件下对2D压力伺服进行阶跃响应的仿真,结果如图 12所示。

| 参数 | 数值 |

| 大气压强pa/MPa | 0.1 |

| 气体体积与总体积比值X | 0.025 |

| 临界压力pc/MPa | 32 |

| 出口压力p/MPa | 1 |

|

| 图 12 不同弹性模量下主阀芯阶跃响应曲线 Fig. 12 Stepwise response curves of main spool under different bulk modulus |

根据仿真结果中主阀芯的阶跃响应可知,当2D压力伺服阀工作中出现气穴现象时,即油液的有效弹性模量βef减小,导致主阀芯达到稳定时会出现振荡现象,影响2D压力伺服阀工作的稳定性,使得伺服阀输出的油压产生波动。

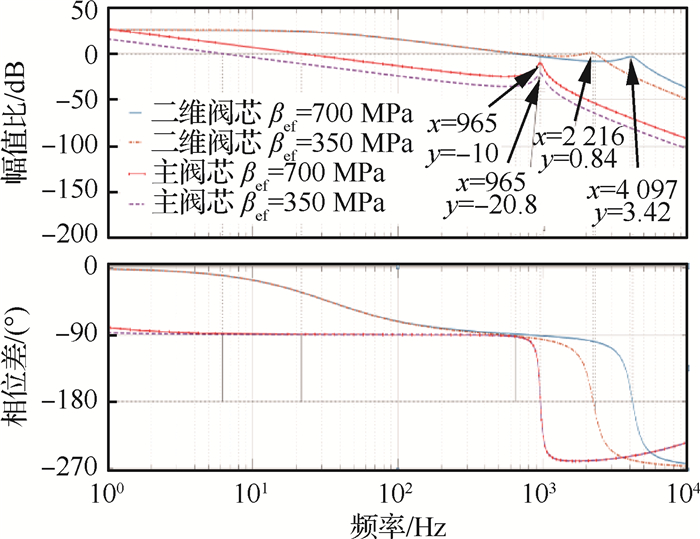

现将二维阀芯和功率级主阀芯分别单独考虑,根据表 3参数在两种油液弹性模量下得到伯德图如图 13所示。

| 参数 | 数值 |

| 二维阀芯直径d1/mm | 5 |

| 阀芯质量m/g | 10 |

| 斜槽倾角β/(°) | 85 |

| 高低压槽宽w/mm | 4 |

| 容腔体积Vc/mm3 | 39 |

| 级间弹簧刚度K/(N·mm-1) | 254 |

| 主阀阀芯直径d2/mm | 5 |

| 主阀阀芯质量mv/g | 12 |

| 主阀阀芯面积AL/mm2 | 19.6 |

| 主阀容腔体积VL/mm3 | 4×105 |

| 液动力弹簧刚度Ks/(N·mm-1) | 187.5 |

| 流量放大系数Kq/(m2·s-1) | 12 |

| 流量-压力系数Kc/(Pa·s·m-3) | 6.27×10-13 |

| 流量放大系数Kp/(Pa·m-1) | 2.8×1012 |

|

| 图 13 二维活塞和主阀芯伯德图 Fig. 13 Two-dimensional piston and main valve Bode diagram |

由图 13可知,由于二维阀芯与主阀芯的受力情况和传递函数均不相同,二维阀芯的固有频率远大于主阀芯的固有频率。考虑气穴现象对油液有效弹性模量的降低,会使得二维阀芯的固有频率从4 000 Hz下降到2 215 Hz,降低其稳定性。但是油液有效弹性模量βef的降低并不会影响到二维阀芯的穿越频率,所以气穴现象并不会影响到二维阀芯的频率响应。对于主阀芯而言,βef的变化使得其穿越频率从21 Hz降低至6 Hz,使得主阀芯的频宽受到了很大的限制,因此增加主阀芯的阻尼比能够提高主阀芯在气穴现象产生时的稳定性。

4 阻尼活塞的原理与建模功率级主阀芯由于较小的阻尼比,在谐振过程中会出现“空压”和“油液倒灌”的现象。通过以上分析,这两者引起的气穴和压力冲击会导致破坏伺服阀稳定性的不良后果。

主阀组件的阻尼比主要由导控级的阻尼比和主阀芯的阻尼构成。如果采用导控级节流减少流量增益的方式,的确能够增加系统的阻尼比,但会造成响应速度变慢和抗污染能力下降的后果。如果在主阀级采用挤压油膜的方式,确实能够提高系统的稳定性,但是挤压油膜会导致阀芯的位移量变得极小,并且随着阀芯位移的变化,其挤压油膜对于阀芯的作用力会有较大的变化。

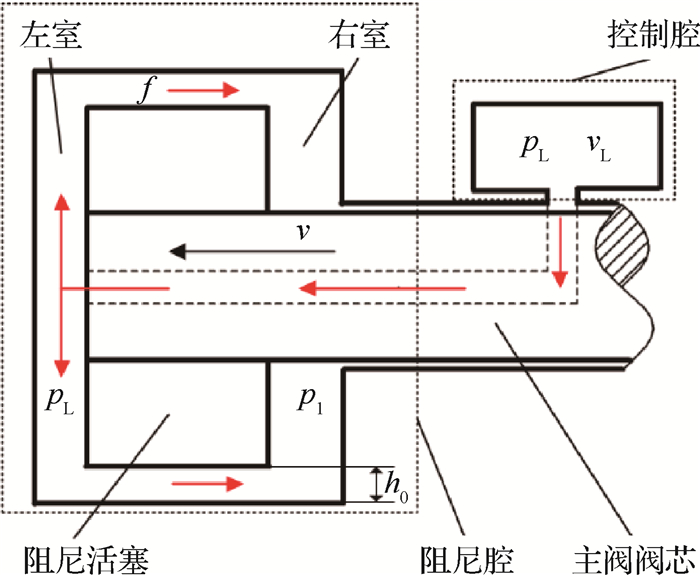

因此本文提出一种新的方式,给系统添加一个阻尼活塞的结构,如图 14所示,结构中控制腔的压力为pL,容积为vL,主阀芯开有内孔,连通阻尼腔。阻尼活塞固定连接在阀芯上,与主阀套的内壁形成微小的环形间隙h0,间隙中充满着油膜形成四周滑膜阻尼。阻尼腔的左室和右室通过环形间隙连通。当阀芯静止时,左右两室的压力相等,无压力差,油液在间隙中没有流动,也没有摩擦力。当阀芯向左运动时,其速度为v,右室的空间变大,其压力下降,为p1,左室与控制腔通过主阀芯内孔连通,其压力为pL。

|

| 图 14 阻尼活塞原理图 Fig. 14 Schematic diagram of damping piston |

此时阻尼活塞的左右两室形成压力差,给主阀芯一个向右的力,与阀芯运动方向相反,同时油液从左室通过微小间隙流入右室,会对主阀芯产生一个向右的摩擦力f。以上形成的压力差和摩擦力均阻碍阀芯运动,形成阻尼,并且阀芯运动速度对于间隙h0并不会产生影响。同理,当阀芯向右运动时,右室空间减小,压力增加,左室压力为pL不变,压力差方向与阀芯速度相反,摩擦力亦是如此。综上,阻尼活塞结构能为主阀芯提供阻尼,从而提高系统的稳定性。

阻尼活塞结构通过增加黏性阻尼来增加系统的阻尼比,能够在不会影响系统响应速度的情况下有效地增加系统阻尼,能够减缓甚至消除气穴和油液倒灌的现象,降低其发生谐振的峰值,以获得更大的幅值裕度,从而提高整体系统的稳定性。

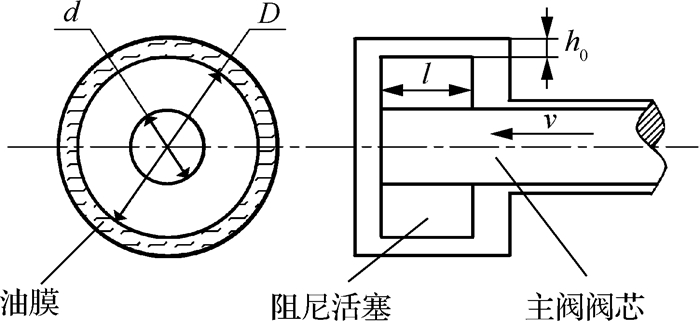

如图 15所示,阻尼活塞通过螺纹连接固定在主阀芯的末端,油液充满在阻尼活塞与阀套形成的微小的环形间隙中,形成四周滑膜阻尼。由于阻尼活塞和阀套之间的间隙h0相对阻尼活塞的直径D来说很小,可忽略不计。因此在阻尼活塞与阀套之间的油液流动可视为2个无限大的平板间的间隙流动。同时,阀芯会带动阻尼活塞的移动,和阀套之间有相互运动。所以,该间隙中的油液运动既有活塞两端的压差的作用,又有两平板间的相对作用。综上可认为此间隙中油液是剪切流动和压差流动的复合运动,并认为油液是层流状态。

|

| 图 15 阻尼活塞结构示意图 Fig. 15 Schematic of damping piston structure |

1) 剪切流动

如图 16所示,阻尼活塞的速度为v,阀套固定,因此两者的相对速度为v。阻尼活塞与阀套间的间隙为h0。x、y方向分别代表油液流动方向和间隙厚度方向。

|

| 图 16 间隙复合流动示意图 Fig. 16 Clearance compound flow diagram |

由于阻尼活塞与阀套相对运动形成的油液的剪切力为

式中:τs为油液的剪切力;μ为油液的黏性系数;us为油液的剪切速度。

考虑边界条件:y=0时,油液速度us=0;y=h0时,us=v,可得:

从而可得流量公式:

式中:Qs为油液的剪切流量。

2) 压差流动

在计算差动流动的过程中,只考虑两无限大平板间的压差间隙流动,不考虑剪切流动。活塞和阀套的间隙h0≪D。其压差Δp在油液只存在层流的情况下是x的线性函数,即

式中:p1为阻尼活塞右室的压力;pL为阻尼活塞左室的压力;l为阻尼活塞的长度;Δp为两室的压力差,方向与阀芯速度相反。

根据动量方程:

式中:uc为油液的压差速度。

将式(15)对于y进行两次积分,并考虑边界条件,得到

然后可以得到其流量公式:

式中:Qc为差动流动下油液的流量。

3) 复合流动

阻尼活塞与主阀套之间的环形间隙中的油液是剪切流动和压差流动的复合运动,综合式(12)~式(17),可得其复合运动的速度表达式为

流量表达式为

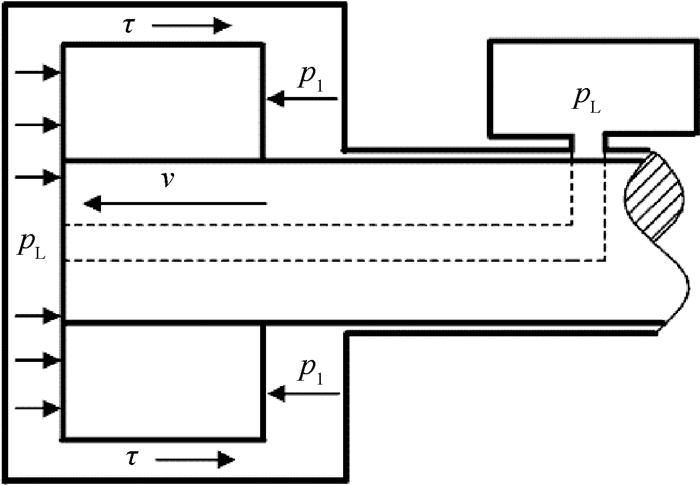

4.2 受力分析根据以上分析,可得阻尼腔内的油液对阻尼活塞和主阀芯的受力分析图如图 17所示。阻尼活塞左室的压力为pL,右室的油液压力为p1,环形间隙处的摩擦力为f。

|

| 图 17 阻尼活塞受力分析图 Fig. 17 Force analysis diagram of damping piston |

1) 压力差计算

可知控制腔的流量通过主阀芯中的内孔流到阻尼活塞的左室,再通过环形间隙流到阻尼活塞的右室。则阻尼活塞右室油液的增加量为

假设油液不可压缩,因此环形间隙中的油液的流量和阻尼活塞油液的增加量是相等的。即两者流量的关系满足:

式中:ΔF为阻尼活塞左室对阻尼活塞和主阀芯的压力与阻尼活塞右室对于阀芯和阻尼活塞两者压力之间的差值,其中“-”号是由于合力方向与阀芯速度方向相反;Ar为阻尼活塞右室对于阻尼活塞和主阀芯压力的受力面积;Al为阻尼活塞左室对于阻尼活塞和主阀芯压力的受力面积。

2) 摩擦力计算

阻尼活塞的外表面,即位于环形间隙的y=h0处,该处的切应力为

根据牛顿第二定律,可得阻尼活塞受到的总切应力和液体的切应力的大小相等,方向相反,所以阻尼活塞受到的总的切应力为

所以长为l、直径为D的环形间隙受到的摩擦力为

3) 合力计算

由式(20)~式(25),得阻尼活塞和阀芯在阻尼腔内所受油液的合力为经化简后为

式中:Ft为阻尼活塞和阀芯受到阻尼腔内油液的合力,其值为“-”表示合力方向与阀芯速度方向相反,阻碍其运动;

其中:B1为阻尼腔对阻尼活塞和主阀芯的阻尼。

4) 有/无阻尼活塞的受力比较

没有阻尼活塞的结构如图 18所示,此时主阀芯主要受到惯性力、黏性阻尼力以及弹性力的作用,其力平衡方程为

|

| 图 18 无阻尼活塞示意图 Fig. 18 Analytical chart without damping piston |

有阻尼活塞的主阀芯结构图如图 19所示,此时主阀芯不仅受到上述的惯性力、黏性阻尼力和弹性力的作用,还受到阻尼腔对于阻尼活塞的作用力,故其力平衡方程为

|

| 图 19 有阻尼活塞示意图 Fig. 19 Analytical chart with damping piston |

将式(26)代入式(29),可得

比较式(28)和式(30),有阻尼活塞的力平衡方程比没有阻尼活塞的力平衡方程只多了一项B1,其他值均不变。结合以上分析可知,阻尼活塞结构并不会增加或者减少主阀芯受到的其他的力,只会增加一项与速度有关的阻尼力,其阻尼系数为B1。

5 实验研究为了对2D压力伺服阀在有无阻尼活塞的结构下的稳定性进行试验研究。分别制造加工出阻尼活塞和2D压力伺服阀如图 20所示。

|

| 图 20 2D压力伺服阀实物图 Fig. 20 Photos of 2D pressure servo valve |

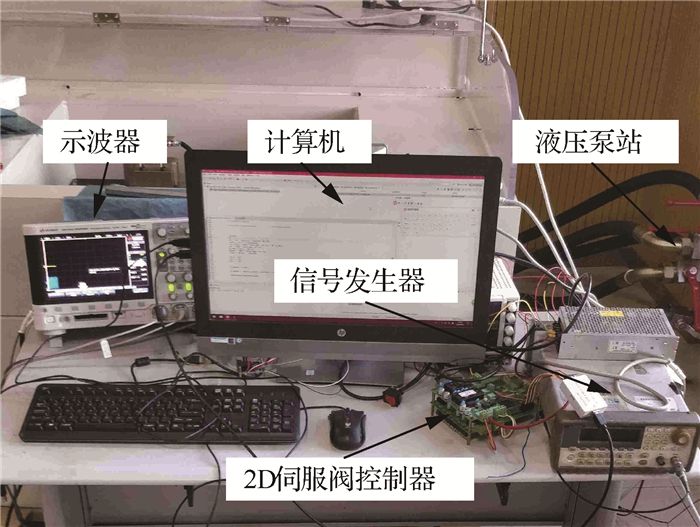

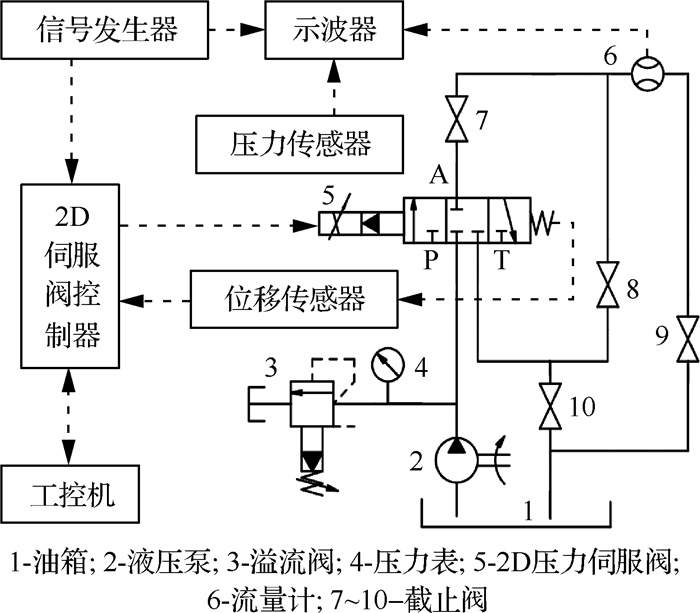

为了探究2D压力伺服阀的输出压力的稳定性。需要建立试验平台对其进行实验研究。该实验系统主要分为液压系统和电控系统。电控系统主要有信号发生器、位移传感器(型号为CD375,量程为±0.63 mm,精度为±3 μm)、压力传感器(型号为CYYZ11,量程为0~40 MPa,精度为0.1 MPa)、2D压力伺服阀的控制器、示波器和工控机。信号发生器主要是产生系统的输入信号,通过2D压力伺服阀控制器控制其力矩马达的转动,而2D压力伺服阀的阀芯位移会被位移传感器收集并调节控制器的输出,实现闭环控制。示波器用来显示各个信号的运行情况。压力传感器用来实时监控2D压力伺服阀的输出压力。实验系统实物图如图 21所示,测试平台实物图如图 22所示,原理图如图 23所示。

|

| 图 21 2D压力伺服阀实验系统实物图 Fig. 21 Experiment table of 2D pressure servo valve |

|

| 图 22 测试平台实物图 Fig. 22 Physical chart of test platform |

|

| 图 23 实验系统原理图 Fig. 23 Schematic diagram of experimental system |

实验分为两组,一组为加入阻尼活塞部件的2D压力伺服阀,另一组为未添加阻尼活塞的2D压力伺服阀。根据该阀设计要求的工作油压为18 MPa,设置两组实验系统的输入压力为18 MPa,输入相应的电压信号使得2D压力伺服阀的输出压力稳定在10 MPa。持续500 s的时间。在持续时间内检测两组有无添加阻尼活塞的2D压力伺服阀的输出压力的波动情况。

两组实验的压力输出稳定性曲线如图 24所示,无阻尼活塞的2D压力伺服阀,其压力变化的最大值为0.9 MPa,其波动比约为9%;有阻尼活塞的2D压力伺服阀,其压力变化最大值为0.2 MPa,其波动比约为2%。因为在2D压力伺服阀工作时,液压管路会给整个伺服系统引入欠阻尼特性,整个液压系统中的流量压力波动等干扰因素诱发伺服阀中出现气穴现象,气穴形成的真空区域被高压油液迅速填补,引起局部的压力冲击导致系统谐振,气穴在机械和流场耦合状态下发生自激振荡,使得系统不加激励信号也会产生振动,使得2D压力伺服阀的输出的压力出现波动和失稳。实验结果表明阻尼活塞的加入能很好地提高系统阻尼,提升该伺服阀工作稳定性,明显降低其工作时输出压力的波动比,符合理论分析结果,能有效提升飞行器刹车时稳定性。

|

| 图 24 实验压力输出稳定性曲线 Fig. 24 Experimental pressure output stability curves |

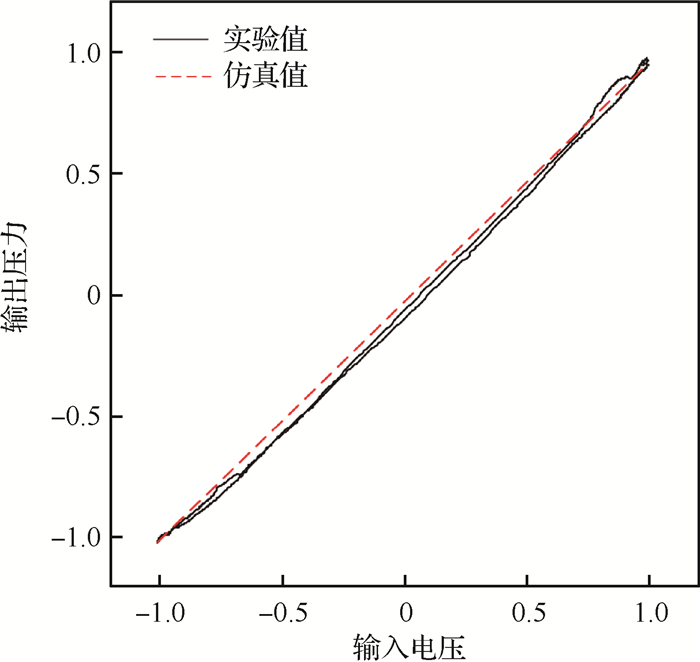

为检验增加阻尼活塞后2D压力伺服阀能否满足其静态特性设计要求。打开截止阀10,关闭截止阀7、8、9。系统压力仍然设定为18 MPa,使信号发生器发出0.02 Hz的三角波信号,分别通过位移传感器和压力传感器测量其阀芯位移和输出压力。结果如图 25和图 26所示。

|

| 图 25 阀芯位移与输入信号的关系 Fig. 25 Relationship between spool displacement and input signals |

|

| 图 26 输出压力与输入信号的关系 Fig. 26 Relationship between output and input signals |

由结果可看出,添加阻尼活塞后,2D压力伺服阀的阀芯位移与输入信号的滞环约为1%,满足4%的静态特性设计要求;其输出压力与输入信号的滞环约为3%,满足4%的静态特性设计要求。

6 结论1) 通过理论分析,推导出2D压力伺服阀中的气穴现象的产生将会使得考虑气穴情况下油液有效体积弹性模量βef下降,进而影响阀芯的稳定性。

2) 利用AMESim软件对于2D压力伺服阀进行仿真,得出考虑气穴情况下油液有效体积弹性模量βef的减小会导致阀芯在达到稳定位置后会出现小幅度的振荡,从而影响阀芯的稳定性。

3) 提出了新型的阻尼活塞结构,能够避免阻尼孔容易堵塞、影响频响的问题。也避免了挤压油膜会使得阀芯位移受限的缺点,能够很好地提高2D压力伺服阀的稳定性。

| [1] |

訚耀保. 高端液压元件理论与实践[J]. 机械设计与研究, 2017, 33(3): 198. YIN Y B. Theory and practice of high-end hydraulic components[J]. Mechanical Design and Research, 2017, 33(3): 198. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [2] | PRSIC D, FRAGASSA C, NEDIC N, et al. Describing function of the pneumatic flapper-nozzle valve[J]. Mechanical Systems and Signal Processing, 2019, 124(1): 696-714. |

| Click to display the text | |

| [3] |

杜方辉, 马善斌, 李兴勇, 等. 双喷嘴-挡板电液伺服阀抗污染能力研究[J]. 液压与气动, 2018(12): 108-114. DU F H, MA S B, LI X Y, et al. Study on anti-pollution ability of double nozzle-baffle electro-hydraulic servo valve[J]. Hydraulic and Pneumatic, 2018(12): 108-114. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [4] |

褚渊博, 袁朝辉, 李聪英. 射流管式伺服阀耐久性仿真分析[J]. 西北工业大学学报, 2015, 33(2): 326-331. CHU Y B, YUAN C H, LI C Y. Durability simulation analysis of jet tube servo valve[J]. Journal of Northwest Polytechnic University, 2015, 33(2): 326-331. (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [5] |

褚渊博, 袁朝辉, 张颖. 射流管式伺服阀冲蚀磨损特性[J]. 航空学报, 2015, 36(5): 1548-1555. CHU Y B, YUAN C H, ZHANG Y. Erosion and wear characteristics of jet tube servo valve[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(5): 1548-1555. (in Chinese) |

| Cited By in Cnki (10) | Click to display the text | |

| [6] |

阮健, 裴翔, 李胜. 2D电液数字换向阀[J]. 机械工程学报, 2000, 36(3): 86-89. RUAN J, PEI X, LI S. 2D electro-hydraulic digital directional valve[J]. Journal of Mechanical Engineering, 2000, 36(3): 86-89. (in Chinese) |

| Cited By in Cnki (94) | Click to display the text | |

| [7] | RUAN J, BURTON R, UKRAINETZ P. An investigation into the characteristics of a two dimensional "2D" flow control valve[J]. Journal of Dynamic Systems, Measurement and Control, 2002, 124(1): 214-220. |

| Click to display the text | |

| [8] |

刘玉龙.压力伺服阀啸叫机理分析[D].杭州: 浙江大学, 2017. LIU Y L. Analysis of screaming mechanism of pressure servo valve[D]. Hangzhou: Zhejiang University, 2017(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [9] | IBATA Y, MATSUURA Y, TAKAHASHI S, et al. Development of gaseous cavitation model in hydraulic oil flow considering the effect of dynamic stimulation[J]. IOP Conference Series:Earth and Environmental Science, 2019, 240: 62041. |

| Click to display the text | |

| [10] | ZHANG L, LUO J, YUAN R, et al. The CFD analysis of twin flapper-nozzle valve in pure water hydraulic[J]. Procedia Engineering, 2012, 31: 220-227. |

| Click to display the text | |

| [11] | YANG Q, AUNG N Z, LI S. Confirmation on the effectiveness of rectangle-shaped flapper in reducing cavitation in flapper-nozzle pilot valve[J]. Energy Conversion and Management, 2015, 98: 184-198. |

| Click to display the text | |

| [12] |

韩笑, AUNG N Z, 曹俊章, 等. 伺服阀前置级流场气穴现象的仿真及试验研究[J]. 机电工程, 2014, 31(10): 1239-1243. HAN X, AUNG N Z, CAO J Z, et al. Simulation and experimental study of cavitation in front stage flow field of servo valve[J]. Mechanical and Electrical Engineering, 2014, 31(10): 1239-1243. (in Chinese) |

| Cited By in Cnki (6) | Click to display the text | |

| [13] |

曹俊章.伺服阀前置级射流流场的气穴仿真与试验研究[D].哈尔滨: 哈尔滨工业大学, 2013. CAO J Z. Cavitation simulation and experimental study of jet flow field in front stage of servo valve[D]. Harbin: Harbin Institute of Technology, 2013(in Chinese). |

| Cited By in Cnki (9) | Click to display the text | |

| [14] |

白继平, 阮健. 高频电液数字转阀阀口气穴现象研究[J]. 中国机械工程, 2012, 23(1): 22-28. BAI J P, RUAN J. Study on cavitation phenomenon at valve port of high frequency electro-hydraulic digital rotary valve[J]. China Machinery Engineering, 2012, 23(1): 22-28. (in Chinese) |

| Cited By in Cnki (9) | Click to display the text | |

| [15] |

胡启祥, 白继平, 阮健. 基于FLUENT的2D高频阀气穴现象研究[J]. 机床与液压, 2012, 40(3): 40-44. HU Q X, BAI J P, RUAN J. Study on cavitation phenom-enon of 2D high frequency valve based on FLUENT[J]. Machine Tool and Hydraulic Pressure, 2012, 40(3): 40-44. (in Chinese) |

| Cited By in Cnki (19) | Click to display the text | |

| [16] |

左希庆, 张守丽, 刘国文, 等. 波登管力反馈型2D压力伺服阀特性[J]. 中国机械工程, 2018, 29(12): 1393-1398. ZUO X Q, ZHANG S L, LIU G W, et al. Characteristics of Borden tube force feedback 2D pressure servo valve[J]. China Machinery Engineering, 2018, 29(12): 1393-1398. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [17] |

左希庆, 阮健, 刘国文, 等. 直动式机载2D电液压力伺服阀特性[J]. 航空学报, 2017, 38(11): 329-339. ZUO X Q, RUAN J, LIU G W, et al. Characteristics of direct-acting airborne 2D electro-hydraulic force servo valve[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(11): 329-339. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [18] |

孙坚.二维(2D)电液压力伺服阀的设计与研究[D].杭州: 浙江工业大学, 2016. SUN J. Design and research of electro-hydraulic force servo valve[D]. Hangzhou: Zhejiang University of Technology, 2016(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [19] |

戴猷元, 余立新. 化工原理[M]. 北京: 清华大学出版社, 2010. DAI Y Y, YU L X. Principle of chemical engineering[M]. Beijing: Tsinghua University Press, 2010. (in Chinese) |

| [20] |

路甬祥. 液压气动技术手册[M]. 北京: 机械工业出版社, 2002. LU Y X. Manual of hydraulic pneumatic technology[M]. Beijing: Machinery Industry Press, 2002. (in Chinese) |

| [21] |

陆倩倩, 阮健, 李胜. 2D伺服阀矩形先导控制阀口气穴特性研究[J]. 液压与气动, 2018(4): 8-14. LU Q Q, RUAN J, LI S. Research on cavitation characteristics of rectangular pilot control valve orifice of 2D servo valve[J]. Hydraulic and Pneumatic, 2018(4): 8-14. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [22] | RUAN J, BURTON R. Bulk modulus of air content oil in a hydraulic cylinder[J]. ASME 2006 International Mechanical Engineering Congress and Exposition, 2006, 1(11): 259-269. |

| Click to display the text | |

| [23] | ZHANG D, ZHANG X, LI H. Simulation of dynamic characteristic of reverse pressure relief valve with AMESim[C]//IOP Conference Series: Earth and Environmental Science, 2019, 242(3). |