2. 高端金属特种熔炼与制备北京市重点实验室, 北京 100083;

3. 钢铁研究总院 高温材料研究所, 北京 100081;

4. 北京钢研高纳科技股份有限公司, 北京 100081;

5. 攀钢集团 江油长城特殊钢有限公司, 江油 621701

2. Beijing Key Laboratory of Special Melting and Preparation of High-End Metal Materials, Beijing 100083, China;

3. High Temperature Materials Research Institute, Beijing Central Iron and Steel Research Institute, Beijing 100081, China;

4. Beijing CISRI-GAONA Materials&Technology Co. LTD, Beijing 100081, China;

5. Pangang Group Jiangyou Changcheng Special Steel Co., LTD, Jiangyou 621701, China

GH4169高温合金因在-253~650 ℃条件下具有优异的抗疲劳、耐腐蚀性能及良好的机械性能[1-2],而被广泛用于航空、航天、能源等领域的关键部件之中[3-4]。其中,GH4169合金在航空发动机中的用量最大且最为典型,如由该合金制成的涡轮盘、机匣、紧固件、弹性元件、阻尼元件等零部件已在航空发动机中长期使用[5]。随着航空发动机向高推重比、大型化和高可靠性等方向发展,人们发现高温合金中存在的夹杂物不仅会限制合金性能的提高,还会对合金服役安全造成巨大威胁[6-7]。因此,开展合金夹杂物控制方面的研究,借以提高合金冶金质量和使用性能,是极其有意义的工作。

目前,部分学者通过调整合金的冶炼工艺,使合金纯净度获得提高。例如,Degawa和Ototani[8]研究真空感应熔炼阶段坩埚材质对IN738合金质量的影响后发现,使用CaO坩埚作为合金熔炼的载体,可将合金液中有害元素O、N和S的含量控制在10 mg/L以下,使合金的纯净度获得提高。Shevchenko和Ward[9]在使用真空自耗炉熔炼IN738合金时发现,熔炼过程中电弧的时变性与非对称性不利于金属熔池中夹杂物的碰撞、长大及上浮,因此合理控制熔炼电弧,可有效改善铸锭的质量。Chen等[10]分析比较了不同冶炼工艺对GH4738合金质量的影响后发现,采用三联冶炼工艺可有效提升铸锭的冶金质量,并降低其白斑缺陷的产生概率。此外,部分研究者通过研究与控制合金中夹杂物的类型、形貌及分布情况,使合金的使用性能获得提高。例如,Verma等[11]研究表明,在铝镇静钢[12]的冶炼过程中使用钙处理手段,可将合金液中高熔点夹杂物部分或者完全改性为低熔点液态夹杂物,从而降低夹杂物的危害,并使钢的性能获得提升。Descotes等[13]基于SOLAR软件开发了TiN夹杂物析出预测模块,为合金中夹杂物的控制提供了参考。Jiang等[14]通过研究高强合金钢中非金属夹杂物的演变规律后发现,渣钢反应时间对钢水中夹杂物类型、尺寸和形貌有很大影响,合理控制夹杂物特征将有助于提升合金的使用性能。

综上所述,众多学者倾向于在合金的冶炼过程中提高合金的纯净度,使其性能获得提升。但是,关于GH4169合金真空自耗锭的车削量与切头量对其冶金质量的影响鲜有报道,且各钢厂仅依靠铸锭表面光洁程度或工人实践经验进行车削及切余处理,忽略了真空自耗重熔过程中金属熔池“排渣”效果及金属熔池是否到达铸锭边缘对夹杂物分布的影响[15-16]。实际上,即使铸锭表面光洁度符合工艺要求时,铸锭边缘及顶端区域仍可能存在较多的夹杂物,这将不利于合金性能稳定性的提高[17-18]。为避免此类现象的发生,研究GH4169合金真空自耗锭中夹杂物的分布情况,从而进行合理的车削及切余处理显得尤为重要。

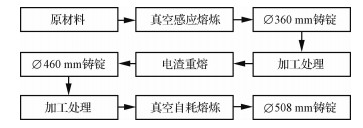

本文进行工业实验,通过真空感应熔炼+保护气氛电渣重熔+真空自耗重熔(Vacuum Arc Remelting, VAR)三联冶炼工艺制备得到GH4169高温合金VAR(

以电解镍板、高纯铬、Ni-Nb合金、部分GH4169返回料及其他元素合金为原材料,利用6t-Consarc真空感应炉对GH4169合金进行熔炼,其熔化期与精炼期的真空度均控制在1.6 Pa以下。待合金液精炼结束后,调整其成分与温度,并添加微量合金元素。最后,调整坩埚内合金液温度,使其以(1410±15) ℃的浇注温度浇注出1支直径为360 mm的合金铸锭,其主要成分如表 1所示。

| Element | Ni | Cr | Nb | Mo | Al | Ti | Co | C | Fe |

| Content | 50.0-55.0 | 17.0-21.0 | 4.7-5.5 | 2.8-3.3 | 0.2-0.8 | 0.65-1.15 | ≤1.0 | ≤0.08 | Bal. |

在保护气氛电渣重熔处理前,先对铸锭进行冒口切除及表面磨光处理,防止铸锭表面的杂质和耐火材料对冶炼过程造成二次污染。利用5t-ALD保护气氛电渣炉对铸锭进行电渣重熔。其中,冶炼渣系主要由CaF2、Al2O3、CaO、MgO、TiO2组成;加渣与化渣所需时长约为80 min;Ar气流量始终为(100±5) L/min。在稳定熔炼阶段,采用恒熔速控制模式,使其熔化速率维持在(5.2±0.5) kg/min,最终得到

对电渣重熔所得铸锭进行车削处理,防止其表面渣皮对铸锭的纯净度与真空自耗冶炼过程的稳定性造成影响。利用6t-ALD真空自耗电弧炉对铸锭进行重熔处理,其冶炼全程的真空度控制在0.7 Pa以内。当VAR冶炼进入稳定熔炼期时,开始向结晶器内充入一定量的氦气,并将初始的电压电流控制模式调整为恒熔速控制模式,此阶段熔化速率维持在(4.5±0.5) kg/min,最终获得

|

| 图 1 GH4169合金三联冶炼工艺 Fig. 1 Triple-melting techniques of GH4169 alloy |

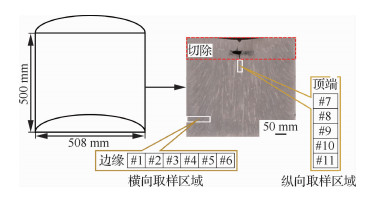

在距铸锭顶端500 mm处将铸锭头部切掉,然后沿所得铸锭头部的径向方向切取纵向低倍片,并对低倍片中锭冠区域进行切除处理(锭冠高80 mm)。其后在低倍片上不同区域(距离低倍片边缘每增加10 mm为一个区域,共6个区域;距离低倍片顶端每增加10 mm为一个区域,共5个区域)分别切取6个

|

| 图 2 GH4169合金真空自耗锭取样位置 Fig. 2 Location of samples in GH4169 alloy vacuum arc remelting ingot |

对上述2组试样进行机械磨抛处理,随后利用SEM-EDS检测手段对夹杂物的类型、尺寸及形貌进行表征。为准确获得试样中夹杂物的特征,将各试样等分成4个区域,并在各区域内随机选取30个不同的视场进行夹杂物统计分析。最后利用Image-Pro Plus 6.0软件统计2组试样中夹杂物的尺寸分布情况。

2 结果分析 2.1 夹杂物类型及形成机理利用SEM-EDS、Image-Pro Plus 6.0软件对上述试样中析出物进行分析后发现,试样中的析出物尺寸较大、形貌多呈带有棱角的不规则状,且均包含有害元素N,对合金的危害较大,因此本文将这些析出物归为夹杂物。其中,各试样内夹杂物类型与所占比例的统计结果如表 2和表 3所示。由表 2和表 3可知,各试样中均包含5种类型夹杂物,且相同类型夹杂物所占比例相差较小,这表明夹杂物类型与所占比例受试样所在位置影响较小。

| Inclusion type | #1 | #2 | #3 | #4 | #5 | #6 |

| Ti(C, N) | 12.7 | 12.5 | 12.8 | 12.5 | 12.4 | 12.6 |

| Ti(C, N)-Nb | 21.1 | 21.6 | 21.6 | 21.3 | 21.5 | 21.2 |

| Ti(C, N)-(Mo, Nb, S) | 28.3 | 28.1 | 28.3 | 28.4 | 28.2 | 28.3 |

| (Al, Mg)O-Ti(C, N)-(Mo, Nb, S) | 33.4 | 33.6 | 33.2 | 33.4 | 33.3 | 33.5 |

| Others | 4.5 | 4.2 | 4.1 | 4.4 | 4.6 | 4.4 |

| Inclusion type | #7 | #8 | #9 | #10 | #11 |

| Ti(C, N) | 12.9 | 13.2 | 12.7 | 12.7 | 12.8 |

| Ti(C, N)-Nb | 21.3 | 21.4 | 21.3 | 21.5 | 21.1 |

| Ti(C, N)-(Mo, Nb, S) | 28.6 | 28.9 | 28.9 | 28.8 | 28.7 |

| (Al, Mg)O-Ti(C, N)-(Mo, Nb, S) | 32.8 | 32.3 | 32.4 | 32.5 | 32.8 |

| Others | 4.4 | 4.2 | 4.7 | 4.5 | 4.6 |

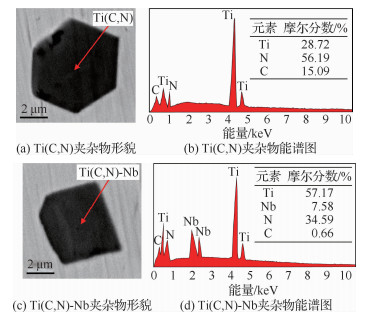

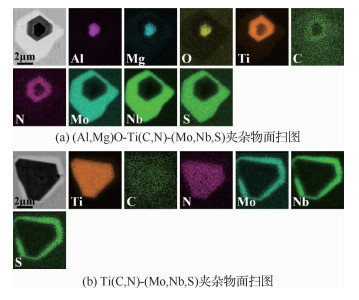

为方便对各类夹杂物的形成机理进行分析,将GH4169合金中夹杂物按照有无包裹、所占比例情况分为3类:Ti(C, N)和Ti(C, N)-Nb单层复合夹杂物;Ti(C, N)-(Mo, Nb, S)和(Al, Mg)O-Ti(C, N)-(Mo, Nb, S)多层复合夹杂物;其他类型夹杂物(所占比例小于5%),其对应的SEM-EDS结果分别如图 3~图 5所示。

|

| 图 3 GH4169铸锭中单层复合夹杂物的形貌及能谱图 Fig. 3 Morphology and energy spectrum diagram of monolayer complex inclusions in GH4169 ingot |

|

| 图 4 GH4169铸锭中多层复合夹杂物的形貌及面扫图 Fig. 4 Morphology and mapping diagram of multilayer complex inclusions in GH4169 ingot |

|

| 图 5 GH4169铸锭中其他类型夹杂物的面扫及能谱图 Fig. 5 Mapping and energy spectrum diagram of other style inclusions in GH4169 ingot |

从图 3(a)和图 3(b)可知,此类复合夹杂物由TiN和TiC组成。基于热力学理论分析可知,当合金液温度低于1450 ℃时,TiN的标准吉布斯生成自由能小于TiC,致使TiN优于TiC形核,其反应方程式如式(1)和式(2)所示。此外,合金液中C含量随γ基体逐渐析出而增加,这将促进TiC增加,而TiC与TiN同属于面心立方结构且晶格常数差异较小,致使TiC易在先析出的TiN上形核并互溶在一起,从而形成Ti(C, N)夹杂物[19-20]。

| $ \left\{ {\begin{array}{*{20}{l}} {{\rm{Ti}}(1) + [{\rm{N}}] = {\rm{TiN}}{{({\rm{s}})}^{[21]}}}\\ {\Delta {G^\theta } = - 244000 + 77.7{\rm{T}}\quad {\rm{J}}/{\rm{mol}}} \end{array}} \right. $ | (1) |

| $ \left\{ {\begin{array}{*{20}{l}} {{\rm{Ti}}(1) + [{\rm{C}}] = {\rm{TiC}}{{({\rm{s}})}^{[22]}}}\\ {\Delta {G^\theta } = - 141064 + 35.0{\rm{T}}\quad {\rm{J}}/{\rm{mol}}} \end{array}} \right. $ | (2) |

式中:ΔGθ为标准吉布斯自由能;T为合金液的温度。

从图 3(c)和图 3(d)可知,此类复合夹杂物较Ti(C, N)复合夹杂物多一种Nb元素。这是因为在形成TiN核心的夹杂物后,Nb元素会代替部分Ti与C结合生成NbC,并在TiN表面析出聚集长大[20]。此外,NbC、TiC和TiN均为NaCl型结构,其晶格常数分别为0.4473、0.4241、0.4329 nm,致使三者在长大过程中较易固溶在一起,从而形成Ti(C, N)-Nb复合夹杂物,且无明显形核核心区域[23]。

从图 4(a)和图 4(b)可知,两类复合夹杂物的最外层均由Nb、Mo、S元素包裹,其主要区别在于一类复合夹杂物以(Mg, Al)O夹杂物为形核核心,另一类复合夹杂物以Ti(C, N)夹杂物为形核核心。这是因为真空感应熔炼过程主要利用碳氧反应脱除合金液中O、N、H等有害气体元素,随着冶炼过程的推进,C元素含量逐渐降低,使碳氧反应生成的CO气泡逐渐变得细小,并开始附着在坩埚侧壁上,这将导致气泡中的CO扩散至气泡-耐材界面并与坩埚耐材(镁砂)中的MgO发生反应,从而生成(Mg, Al)O夹杂物[24]。此时,生成的(Mg, Al)O夹杂物作为异质形核核心,降低了TiN和TiC析出所需的过冷度,再结合前文对Ti(C, N)复合夹杂物的分析不难得出,Ti(C, N)在(Mg, Al)O复合夹杂物表面聚集长大,并形成(Al, Mg)O-Ti(C, N)-(Mo, Nb, S)复合夹杂物。此外,合金液中还存有未以(Mg, Al)O复合夹杂物为形核核心的Ti(C, N)复合夹杂物,且随着金属液的环流、对流以及夹杂物自身的密度不同,各类夹杂物将发生碰撞、结合、表面富集、发生化学反应或者机械粘结在一起,从而形成(Al, Mg)O-Ti(C, N)-(Mo, Nb, S)复合夹杂物和Ti(C, N)-(Mo, Nb, S)复合夹杂物。

图 5所示为其他类型夹杂物,其所占比例在5种类型夹杂物中最低。这是因为在真空感应熔炼、电渣重熔和真空自耗重熔GH4169高温合金过程中,虽然可将部分有害元素控制在较低水平,但仍不可避免一些微量元素偏聚形成夹杂物。

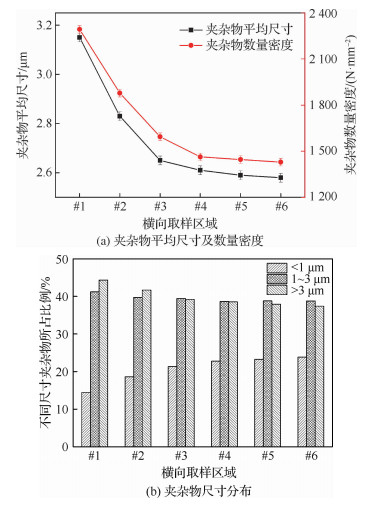

2.2 横向取样区域夹杂物分布情况图 6为铸锭横向区域中各试样的夹杂物分布情况。通过图 6可知,从#1试样到#3试样夹杂物的平均尺寸与数量密度均呈明显的降低趋势,其中夹杂物的平均尺寸由3.15 μm降低到2.65 μm,而夹杂物的数量密度由2291 N/mm2降低到1594 N/mm2,N代表夹杂物个数;相比于#3试样,#4试样的夹杂物平均尺寸与数量密度的降幅程度减弱,且#4、#5、#6试样中夹杂物的平均尺寸与数量密度分别在(2.59±0.02) μm和(1440±20) N/mm2范围内波动。此外,随试样所在位置逐渐远离铸锭边缘区域,其大于3 μm的夹杂物所占比例呈先降低后趋于稳定的变化趋势,这与夹杂物平均尺寸的变化情况相呼应。

|

| 图 6 横向取样区域内夹杂物的平均尺寸、数量密度及尺寸分布变化情况 Fig. 6 Changes in average size, quantity density and size distribution of inclusions in horizontal sampling area |

结合图 6的分析结果可知,随试样所在区域逐渐远离铸锭边缘,其夹杂物的平均尺寸、数量密度及大尺寸夹杂物所占比例均呈现先降低后趋于稳定的变化趋势。这是因为在VAR的稳定冶炼阶段,熔池内合金液在重力、浮力、洛伦兹力等力的耦合作用下流动特征较为复杂,致使熔池内的杂质与夹杂物相对于熔池表面向外泳动,形成较为明显的“排渣”现象[25-26],即夹杂物在发生碰撞、聚集、长大的过程后被推至熔池边缘(凝固铸锭表面)。此外,虽然多数夹杂物会因熔池的“排渣”行为而粘结至结晶器侧壁,但仍有部分夹杂物会附着在凝固铸锭的表面,从而导致铸锭表面的试样中夹杂物的平均尺寸最大,且单位面积内夹杂物的数量最多。综上分析,

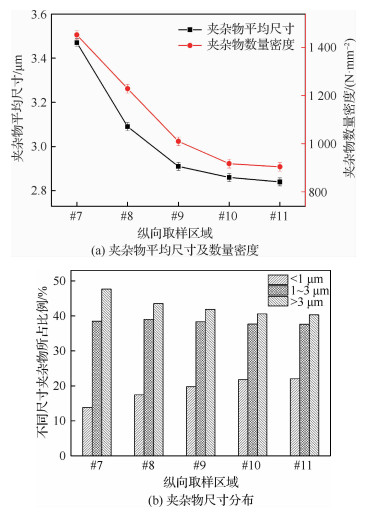

图 7为铸锭纵向区域中各试样的夹杂物分布情况。通过图 7可知,#7试样的夹杂物平均尺寸最大,且单位面积内夹杂物的数量最多,其值分别为3.47 μm与1453 N/mm2;相比于#7试样,#8、#9、#10、#11试样中夹杂物的平均尺寸与数量均呈现降低的趋势,且降幅比例逐渐减小。其中,#10、#11试样中夹杂物的平均尺寸与数量密度相差不大,其值分别在(2.85±0.01) μm和(910±6) N/mm2范围内波动。此外,随所取试样的位置逐渐远离铸锭顶端,其小于3 μm的夹杂物所占比例先由52.31%增加到59.43%,然后在59.55%±0.12%范围内波动,其递变过程与夹杂物平均尺寸的变化情况相呼应。由此可见,随试样所在位置逐渐远离铸锭顶端,其夹杂物的平均尺寸与数量密度均逐渐降低并趋于稳定,而小于3 μm的夹杂物所占比例逐渐增加并趋于稳定。

|

| 图 7 纵向取样区域内夹杂物的平均尺寸、数量密度及尺寸分布变化情况 Fig. 7 Changes in average size, quantity density and size distribution of inclusions in longitudinal sampling area |

对图 7所得结果进一步分析可知,在VAR冶炼的热封顶阶段,冶炼电流与电压随熔化速率的降低而降低,导致单位时间内金属熔池的导入热量逐渐降低。但是,此时冷却水的流量与进出水口处的温差未发生明显变化,其冶炼过程的冷却能力基本不变,致使金属熔池的深度逐渐降低,且流动状态发生改变,从而导致夹杂物碰撞、长大及上浮去除的效果减弱[27]。此外,当冶炼电流、电压、熔化速率等工艺参数降低至不能保证金属熔池接触铸锭边缘时,其金属熔池的“排渣”效果严重受阻,致使大量夹杂物残留在金属熔池与铸锭内部,从而导致铸锭顶端的试样中夹杂物的平均尺寸最大,且单位面积内夹杂物的数量最多。综上分析,

纯净度是限制GH4169高温合金性能稳定性的主要原因。现阶段,国内钢厂未意识到真空自耗锭的车削量与切头量对其冶金质量的影响,仅依靠工人操作经验及铸锭表面光洁度作为衡量铸锭车削及切余的标准,这限制了合金纯净度的进一步提升。因此,本文分析了GH4169铸锭中夹杂物类型及分布的变化情况,并制定出GH4169合金VAR铸锭(

1) GH4169铸锭横向区域与纵向取样区域中均存在5种不同类型的夹杂物:Ti(C, N)复合夹杂物、Ti(C, N)-Nb复合夹杂物、Ti(C, N)-(Mo, Nb, S)复合夹杂物、(Mg, Al)O-Ti(C, N)-(Mo, Nb, S)复合夹杂物及其他类型夹杂物,且其类型与所占比例基本不受试样所在位置与方向的影响。

2) 在铸锭横向取样区域中,随6组试样所在位置逐渐远离铸锭边缘,其夹杂物的平均尺寸、数量密度及大于3 μm夹杂物所占比例均呈先降低后趋于稳定的趋势,其中#4、#5及#6试样中夹杂物尺寸、数量及占比分别稳定在(2.59±0.02) μm、(1440±20) N/mm2及37.54%±0.15%区间中。

3) 在铸锭纵向取样区域中,随5组试样所在位置逐渐远离铸锭顶端,其夹杂物的平均尺寸与数量密度逐渐降低并趋于稳定,而小于3 μm的夹杂物所占比例逐渐增加并趋于稳定,其中#10与#11试样中夹杂物的尺寸、数量及占比分别在(2.85±0.01) μm、(908±20) N/mm2及59.55%±0.12%范围内波动。

4) 结合两个取样区域中各试样夹杂物的类型与平均尺寸、大尺寸夹杂物所占比例、单位面积夹杂物的数量等研究结果可以初步判定,锭型为

| [1] | KIRKA M M, UNOCIC K A, RAGHAVAN N, et al. Microstructure development in electron beam-melted Inconel 718 and associated tensile properties[J]. JOM, 2016, 68(3): 1012-1020. |

| Click to display the text | |

| [2] | IVANOFF T A, WATT T J, TALEFF E M. Characterization of solidification microstructures in vacuum arc remelted nickel alloy 718[J]. Metallurgical and Materials Transactions B, 2019, 50(2): 700-715. |

| [3] | CHEN Z, PENG R L, MOVERARE J, et al. Surface integrity and structural stability of broached Inconel 718 at high temperatures[J]. Metallurgical and Materials Transactions A, 2016, 47(7): 3664-3676. |

| Click to display the text | |

| [4] | CRUZADO A, LUCARINI S, LLORCA J, et al. Crystal plasticity simulation of the effect of grain size on the fatigue behavior of polycrystalline Inconel 718[J]. International Journal of Fatigue, 2018, 113: 236-245. |

| Click to display the text | |

| [5] |

杜金辉, 吕旭东, 邓群, 等. GH4169合金研制进展[J]. 中国材料进展, 2012, 31(12): 12-20. DU J H, LV X D, DENG Q, et al. Progress in GH4169 alloy development[J]. Rare Metals Letters, 2012, 31(12): 12-20. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [6] | CHEN Z Y, YANG S F, LI J S, et al. Effects of different hot working techniques on inclusions in GH4738 superalloy produced by VIM and VAR[J]. Materials, 2018, 11(6): 1024. |

| Click to display the text | |

| [7] | SCHMIEDT A B, DICKERT H H, BLECK W, et al. Evaluation of maximum non-metallic inclusion sizes in engineering steels by fitting a generalized extreme value distribution based on vectors of largest observations[J]. Acta Materialia, 2015, 95: 1-9. |

| Click to display the text | |

| [8] | DEGAWA T, OTOTANI T. Refining of high purity Ni-base superalloy using calcia refractory[J]. Tetsu-to-Hagane, 1987, 73(14): 1691-1697. |

| Click to display the text | |

| [9] | SHEVCHENKO D M, WARD R M. Liquid metal pool behavior during the vacuum arc remelting of inconel 718[J]. Metallurgical and Materials Transactions B, 2009, 40(3): 263-270. |

| Click to display the text | |

| [10] | CHEN Z Y, YANG S F, QU J L, et al. Effects of different melting technologies on the purity of superalloy GH4738[J]. Materials, 2018, 11(10): 1838. |

| [11] | VERMA N, PISTORIUS P C, FRUEHAN R J, et al. Calcium modification of spinel inclusions in Aluminum-Killed steel:reaction steps[J]. Metallurgical and Materials Transactions B, 2012, 43(4): 830-840. |

| [12] | DENG Z Y, ZHU M Y. Deoxidation Mechanism of Al-Killed steel during industrial refining process[J]. ISIJ International, 2014, 54(7): 1498-1506. |

| Click to display the text | |

| [13] | DESCOTES V, BELLOT J P, PERRIN-GUÉRIN V, et al. Titanium nitride (TiN) precipitation in a maraging steel during the vacuum arc remelting (VAR) process-Inclusions characterization and modeling[J]. IOP Conference Series:Materials Science and Engineering, 2016, 143(1): 012013. |

| Click to display the text | |

| [14] | JIANG M, WANG X H, CHEN B, et al. Laboratory study on evolution mechanisms of non-metallic inclusions in high srength alloyed steel refined by high basicity slag[J]. ISIJ International, 2010, 50(1): 95-104. |

| [15] | ZAGREBELNYY D, KRANE M J M. Segregation development in multiple melt vacuum arc remelting[J]. Metallurgical and Materials Transactions B, 2009, 40(3): 281-288. |

| [16] | PERICLEOUS K, DJAMBAZOV G, WARD M, et al. A multiscale 3D model of the vacuum arc remelting process[J]. Metallurgical and Materials Transactions A, 2013, 44(12): 5365-5376. |

| Click to display the text | |

| [17] | BRICKNELL R H, MULFORD R A, WOODFORD D A. The role of sulfur in the air embrittlement of nickel and its alloys[J]. Metallurgical Transactions A, 1982, 13(7): 1223-1232. |

| [18] | LI B, GLEESON B. Effects of silicon on the oxidation behavior of Ni-base chromia-forming alloys[J]. Oxidation of Metals, 2006, 65(1-2): 101-122. |

| [19] |

柴国明, 陈希春, 郭汉杰. FGH96高温合金中一次碳化物形成规律[J]. 中国有色金属学报, 2012, 22(8): 2205-2213. CHAI G M, CHEN X C, GUO H J. Formation mechanism of primary carbides in FGH96 superalloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2205-2213. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [20] | LI M G, MATSUURA H, TSUKIHASHI F. Investigation on the formation mechanism of Ti-bearing non-metallic inclusions in Fe-Al-Ti-ON alloy by inductive separation method[J]. Materials Characterization, 2018, 136: 358-366. |

| Click to display the text | |

| [21] | JANG J M, SEO S H, HAN J S, et al. Reassessment of TiN (s)=Ti+N equilibration in liquid iron[J]. ISIJ International, 2015, 55(11): 2318-2324. |

| [22] | SHATYNSKI S R. The thermochemistry of transition metal carbides[J]. Oxidation of Metals, 1979, 13(2): 105-118. |

| Click to display the text | |

| [23] |

魏文庆, 刘炳强, 姜军生, 等. 热处理对Nb-35Ti-4C合金微观组织和力学行为的影响[J]. 稀有金属材料与工程, 2017, 46(3): 777-782. WEI W Q, LIU B Q, JIANG J S, et al. Effect of heat treatment on microstructure and mechanical behavior of Nb-35Ti-4C alloy[J]. Rare Metal Materials and Engineering, 2017, 46(3): 777-782. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [24] |

耿鑫, 孙诗誉, 张志超, 等. 真空感应炉坩埚材质对Cr12钢纯净度的影响[J]. 材料与冶金学报, 2015, 14(3): 175-181. GENG X, SUN S Y, ZHANG Z C, et al. Effect of crucible materials of vacuum induction furnace on cleanliness of steel Cr12[J]. Journal of Materials and Metallurgy, 2015, 14(3): 175-181. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [25] | MITCHELL A. Solidification in remelting processes[J]. Materials Science and Engineering:A (Structural Materials:Properties, Microstructure and Processing), 2005, 413-414: 10-18. |

| Click to display the text | |

| [26] | CHAPELLE P, BELLOT J P, DUVAL H, et al. Modelling of plasma generation and expansion in a vacuum arc:Application to the vacuum arc remelting process[J]. Journal of Physics D:Applied Physics, 2001, 35: 137-150. |

| [27] | QU J L, YANG S F, CHEN Z Y, et al. Effect of turning amount on metallurgical qualities and mechanical properties of GH4169 Superalloy[J]. Materials, 2019, 12(11): 1852. |