传统航空发动机燃油系统通过发动机驱动燃油泵,增压泵和燃油泵均安装于附件机匣上,通过附件机匣从发动机转子上提取功率,这种功率提取形式下,燃油泵的转速与发动机转速直接关联,由燃油调节器调节流量,效率低、结构复杂。随着电机及其控制技术的发展,采用电动机直接驱动燃油泵成为发展趋势,燃油泵的转速则与发动机转速不相关,通过控制器调节电机和燃油泵的转速,获得不同需求的燃油量,省去了燃油调节器,提高了燃油系统的效率[1]。电机提供的功率有限对于燃油泵效率提出了更高要求,燃油泵的效率低不仅增加能耗,燃油系统发热量增加,而且会降低系统的功率密度,因为容积效率降低,在同等输出流量情况下燃油泵排量必然增大,同时会增加驱动电机功率、重量和尺寸。因而研究如何提高效率,尤其是容积效率,对系统节能、温升的改善,以及燃油泵小型化、轻量化等都具有重要意义。现有容积式的燃油泵主要有齿轮泵和轴向柱塞泵。齿轮泵具有结构简单、输出流量大等优点,但齿轮泵存在多处泄漏,尤其是齿轮端面与侧板或轴承端面之间的间隙产生的轴向泄漏较大,其容积效率一般不超过75%[2]。此外,齿轮泵存在径向不平衡力容易导致齿顶与泵壳内表面产生金属直接接触和摩擦,即所谓“扫膛”现象,降低齿轮泵工作性能。柱塞泵的输出压力高,容积效率最高可达85%,能够实现变排量,调节输出流量[3-4]。传统轴向柱塞泵结构上存在着若干个重要的摩擦副:配流副、滑靴副和柱塞副,通过将柱塞泵排油口的高压油引入摩擦副中形成静压平衡与润滑,虽然提高了机械效率,但是增加了摩擦副中的泄漏,尤其是燃油介质粘度低,容积效率降低更为显著。此外,由于燃油润滑性差,在航空燃油泵高速运行条件下严重影响了柱塞泵的寿命和可靠性。

鉴于柱塞泵摩擦副采用静压平衡的工作方式,如何在泄漏和润滑之间取得最佳的平衡状态是保证其性能、寿命和可靠性的关键所在,大量研究工作围绕着摩擦副静压支撑油膜而展开[5-6]。其中配流盘与缸体之间的摩擦副的油膜设计理论尤为重要,不仅占据柱塞泵总泄漏量的60%~70%,而且配流盘的设计在很大程度上决定柱塞泵的压力脉动和噪声水平[7-9]。Wang通过对不同工况下的配流盘进行研究,建立了配流盘与柱塞泵容积效率的数学关系[3]。汤何胜等获得了在滑靴处的泄漏对于容积效率和机械效率的影响[10]。谢江辉等分析了柱塞处的泄漏公式,并研究了柱塞处泄漏对出口脉动的影响[11]。除泄漏外,油液压缩性对柱塞泵的容积效率也具有一定影响,西安建筑科技大学机械电子技术研究所焦龙飞等研究了油液压缩性对容积效率的影响,获得了压缩容积损失在容积损失中占比为25%~30%[12]。许睿和谷立臣对柱塞泵中各部分容积损失进行了分析,获得了柱塞泵效率特性半经验参数化模型,模型相对误差在3%以内[13]。

浙江工业大学阮健教授团队提出了一种新结构原理的二维活塞泵[14],该泵具有一个显著特征是其活塞具有轴向往复运动和连续旋转运动双自由度功能(故而称之为二维活塞),利用活塞的往复运动实现工作容腔体积的周期性变化;而通过其旋转运动实现工作容腔与高低压口之间的切换,即配流功能,免去了现有柱塞泵独立的配流机构,同时由于可以直接选用滚子轴承平衡活塞静压力免除了现有柱塞泵的滑动摩擦副及其产生的泄漏,可望使泵的容积效率得到显著提高。本文提出将该原理应用于航空燃油泵的设计,并对其容积效率进行分析。

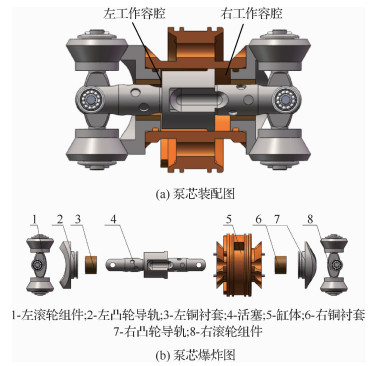

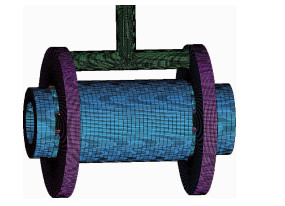

1 二维活塞燃油泵结构原理二维活塞燃油泵采用模块化的方法设计而成,主要由泵芯、传动机构及壳体等3个模块构成。泵芯为核心部分,装配及其爆炸图如图 1所示。它主要由转子和定子组成,转子包括活塞、左右滚轮组件;定子包括左右凸轮导轨、缸体。凸轮导轨内孔压配铜衬套,对活塞杆起支撑和导向作用。左右凸轮导轨相互错位,当左凸轮导轨处于最低点时右凸轮导轨处于最高点。活塞台肩上开有两组对称的U形槽,各个U形槽之间相互错位90°,缸体上开有一对呈180°分布的低压吸油口和另一对同样呈180°分布高压出油口,通过旋转运动实现U形槽与高低压口之间的循环沟通。在泵芯中铜衬套与活塞杆之间采用间隙密封方式确保位于缸体内的活塞两侧形成封闭的工作容腔。

|

| 图 1 二维燃油泵泵芯结构 Fig. 1 Core structure of two-dimensional fuel pump |

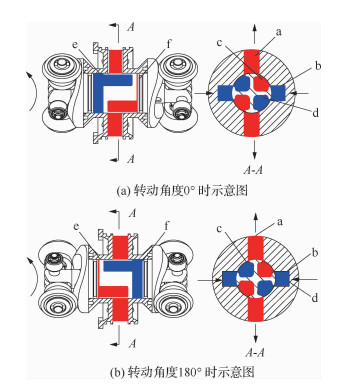

当电机通过传动机构驱动转子旋转时,由于受到左右两侧凸轮导轨的约束,转子在旋转同时做往复运动,实现工作容腔体积的周期性变化完成燃油泵吸、排油的功能,即配流功能[15]。一个周期内工作过程按活塞轴向运动方向不同分为两个阶段如图 2所示:第一阶段从图 2(a)到图 2(b),转子做图示方向旋转运动(从左侧看为逆时针方向),转动角度为90°,转子向右运动,右工作容腔f体积减小,活塞上的U形槽c和缸体上的高压出油口a沟通,f内的高压油通过U形槽c和高压出油口a排出。左工作容腔e体积增大,通过U形槽d和低压吸油口b沟通,从外界吸油;第二阶段图 2(b)到图 2(a)过程,转子继续做逆时针方向运动,转动角度为90°,转子向左运动,左、右工作容腔吸排油功能发生互换,左工作容腔e通过U形槽c和吸油口b沟通,从外界吸油。右工作容腔f通过U形槽d和压油口a沟通将油液排出。二维活塞泵工作周期为180°,电机转动一周,活塞进行两次往复运动,左右工作容腔各吸排油两次,排量qv可表示为

| $ {q_{\rm{v}}} = 4{A_{\rm{p}}}{S_{\rm{p}}} $ | (1) |

|

| 图 2 泵芯配流过程 Fig. 2 Flow distribution process of pump core |

式中:Ap为活塞有效面积;Sp为活塞行程。

二维活塞泵将配流机构集成到活塞上,物理上免除了传统柱塞泵独立的配流机构,简化了泵的结构,减小了体积和重量;其次,活塞旋转一周,吸排油四次相当于传统柱塞泵4个柱塞的工作效能,进一步提升了泵的功率密度;由于单个活塞产生的静压力有限,滚轮可以选用标准的滚子轴承,不仅降低了摩擦阻力矩,提高了机械效率,而且免除了传统柱塞泵中的滑动摩擦副,从而无需引入高压油进行卸荷和润滑,省去了因此而产生的泄漏,提高了容积效率;活塞泵的缸体和活塞采用轴对称结构,缸体上的高低压口和活塞上的配流槽轴对称分布,活塞所受径向力得以平衡,加之滚轮和导轨围绕旋转中心轴对称,因而理论上活塞在缸体内处于完全自由状态,不受任何侧向力作用,不仅使活塞寿命长、工作可靠,而且活塞与缸体之间可以采取较小间隙配合,减小此处泄漏,提高活塞泵容积效率。

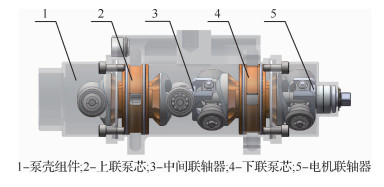

显然在不考虑油液压缩性以及泄漏的情况下,二维活塞泵输出的瞬时流量大小与活塞的瞬时速度成正比。由单个泵芯所构成的二维活塞泵中由于活塞做往复运动,速度的不均匀势必会产生流量脉动,因此将两个完全相同的泵芯错位45°(相位差90°)后进行串联,两个泵芯的输出流量得到叠加,可以解决由于活塞运动速度不均匀造成的流量脉动,特别当采用等加等减速活塞导轨曲线时在理论上可以完全消除由于活塞运动速度不均匀造成的流量脉动,如图 3所示。

|

| 图 3 二维活塞燃油泵结构 Fig. 3 Structure of two-dimensional fuel pump |

容积损失是指由于缝隙泄漏和燃油介质自身可压缩等原因产生的输出流量低于理论流量的现象[16]。容积损失是衡量容积效率的唯一途径,容积损失越大,其容积效率必然越低。容积效率ηv为实际输出流量qa与理论输出流量qt的比值,ηv可表示为

| $ {\eta _{\rm{v}}} = \frac{{{q_{\rm{a}}}}}{{{q_{\rm{t}}}}} = 1 - \frac{{\Delta q}}{{{q_{\rm{t}}}}} $ | (2) |

式中:Δq为损失流量。

2.1 泄漏分析图 4为燃油泵单泵芯活塞的泄漏示意图,从图中可以看出内泄qi是由高压腔的流体通过活塞外壁与缸体内壁之间的间隙泄漏到低压腔,外泄qo是高压腔的油液通过活塞推杆和铜衬套内壁之间的间隙向外泄漏。

|

| 图 4 活塞泄漏示意图 Fig. 4 Diagram of piston leakage |

外泄qo是由高压腔内的油液通过活塞推杆和铜衬套内壁之间的间隙泄漏出来。该部分泄漏包括压差流和剪切流,根据泄漏公式可以表示为[17]

| $ {q_{\rm{o}}} = \frac{{\Delta {p_{{\rm{cb}}}}{\rm{ \mathsf{ π} }}d{\delta ^3}}}{{12\mu {L_0}}} + \frac{{{\rm{ \mathsf{ π} }}d\delta v}}{2} $ | (3) |

式中:Δpcb为铜衬套两端压差;δ为活塞与缸体之间的间隙;d为铜衬套处活塞杆直径;L0为铜衬套宽度;v为活塞直线运动平均速度;μ为油液动力黏度。

内泄qi是从高压腔向低压腔的泄漏,活塞上面存在高低压配流槽(U形槽),由于复杂的结构导致泄漏情况复杂,将活塞进行展开,如图 5所示,将高压腔与高压槽看成一个整体,低压腔与低压槽为一个整体,内泄包含轴向和周向双方向泄漏。轴向泄漏流量qia同时由剪切流和压差流构成,活塞运动方向与压差方向相反,qia可表示为

| $ {q_{{\rm{ia}}}} = \frac{{\Delta {p_{\rm{p}}}{\rm{ \mathsf{ π} }}D{\delta ^3}}}{{12\mu {L_1}}} - \frac{{{\rm{ \mathsf{ π} }}D\delta v}}{2} $ | (4) |

|

| 图 5 活塞展开图 Fig. 5 Diagram of piston expansion |

式中:Δpp为活塞吸排油腔压力差;D为活塞直径;L1为U形槽与活塞的最近侧面之间的距离。

周向泄漏是通过缸体上的压油口和活塞上面的压油槽向吸油口和吸油槽的泄漏,随着活塞的旋转运动,周向泄漏密封带的长度随时间发生变化,特别是高低压发生切换的时候,密封带无限接近于零,此时的流动状态极为复杂,但是由于这一状态持续时间非常短暂,对于整体泄漏影响较小,为了简化理论模型,假定在燃油泵泄漏过程中,始终以层流的状态存在,不考虑其流动状态的改变,在此假定基础上可以将周向泄漏qic表示为

| $ {q_{{\rm{ic}}}} = \frac{{4\Delta {p_{\rm{p}}}{\delta ^3}\left( {{L_2} - {L_1}} \right)}}{{12\mu \left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \omega t} \right)D/2}}\;\;\;\;0 \le t < \frac{{15}}{{2n}} $ | (5) |

式中:ω为活塞旋转角转速;n为活塞旋转转速;L2为活塞中的U形槽的轴向长度;L为活塞轴向尺寸,L=L1+L2;t为活塞泵运行时间。

活塞处周向泄漏qic的密封带长度随着活塞旋转而发生变化,根据式(5)可以看出当密封带长度处于极限位置时,周向泄漏qic会急剧上升,但是在实际情况中当密封带长度过短时,其流动状态会发生改变,层流和湍流通过雷诺数进行判断,当雷诺数大于10根据层流假设获得的泄漏公式将不适用,可以采用孔口节流公式对周向泄漏qic进行修正[18]。根据孔口节流公式周向泄漏qic可以表示为

| $ {q_{{\rm{ic}}}} = {C_{\rm{d}}}A\sqrt {\frac{{2\Delta {p_{\rm{p}}}}}{\rho }} $ | (6) |

式中:Cd为流量系数,取0.62;A为流体过流面积;ρ为流体介质密度。

根据雷诺数定义可以得到

| $ \mathit{Re} = \frac{{\rho {v_{\rm{f}}}{d_{\rm{H}}}}}{\mu } = \frac{{2\rho \delta {q_{{\rm{ic}}}}}}{{4\delta \left( {{L_2} - {L_1}} \right)\mu }} $ | (7) |

式中:vf为流体流速;dH为水力直径。

根据式(3)和式(5)可以得到临界位置:

| $ t = \frac{1}{\omega }\left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \frac{{\rho \Delta {p_{\rm{p}}}{\delta ^3}}}{{3{\mu ^2}D\mathit{Re}}}} \right) $ | (8) |

经过修正后的周向泄漏qic表示为

| $ \begin{array}{l} {q_{{\rm{ic}}}} = \\ \left\{ \begin{array}{l} \frac{{4\Delta {p_{\rm{p}}}{\delta ^3}\left( {{L_2} - {L_1}} \right)}}{{12\mu \left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \omega t} \right)D/2}}\;\;\;\;\;0 \le t < \frac{1}{\omega }\left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \frac{{\rho \Delta {p_{\rm{p}}}{\delta ^3}}}{{3{\mu ^2}D\mathit{Re}}}} \right)\\ {C_{\rm{d}}}A\sqrt {\frac{{2\Delta {p_{\rm{p}}}}}{\rho }} \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\frac{1}{\omega }\left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \frac{{\rho \Delta {p_{\rm{p}}}{\delta ^3}}}{{3{\mu ^2}D\mathit{Re}}}} \right) \le t < \frac{{15}}{{2n}} \end{array} \right. \end{array} $ | (9) |

根据式(3)、式(4)和式(9)可得到二维活塞燃油泵泄漏数学模型为

| $ {q_{{\rm{il}}}} = {q_{{\rm{ia}}}} + {q_{{\rm{ic}}}} + {q_{\rm{o}}} $ | (10) |

燃油泵旋转角度θ可以表示为

| $ \theta = \omega t $ | (11) |

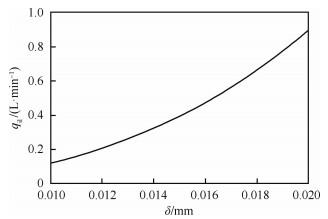

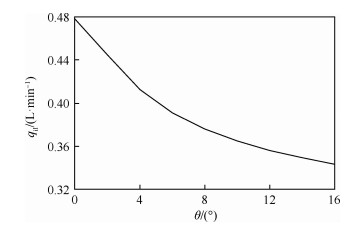

燃油泵旋转角度θ为横坐标,瞬时泄漏为纵坐标,经过修正之后的周向泄漏流量曲线如图 6所示。燃油泵泄漏间隙对泄漏流量有重要影响,根据式(10)可以获得活塞与缸体之间不同间隙量时的燃油泵泄漏流量曲线,如图 7所示,可以看出间隙量δ从0.01 mm增加到0.02 mm,燃油泵的泄漏峰值和泄漏总量呈现上升趋势,经过计算得到间隙量δ分别为0.01、0.015、0.02 mm时泄漏流量分别为0.12、0.39、0.90 L/min,得到图 8,可以看出泄漏流量与间隙量大致呈三次关系。

|

| 图 6 一个周期内修正后的周向泄漏流量曲线 Fig. 6 Curve of revised circle leakage flow in one cycle |

|

| 图 7 不同间隙量下泄漏流量曲线 Fig. 7 Curve of leakage flow with different clearances |

|

| 图 8 泄漏流量与间隙量关系 Fig. 8 Relationship between leakage flow and clearance |

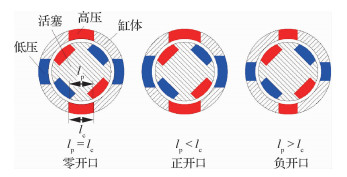

根据燃油泵缸体上高低压口宽度lc和活塞上密封带径向长度lp的关系可以将燃油泵开口配流形式分为3种:零开口、正开口、负开口。图 9所示为3种不同开口形式的示意图。

|

| 图 9 3种不同开口形式状态示意图 Fig. 9 State diagrams of three different openings |

零开口表示高低压孔尺寸与密封带尺寸相同,在图示极限位置,此时缸体上的高低压孔和活塞上的高低压槽互不沟通。正开口高低压孔尺寸大于密封带尺寸,图示位置时高低压孔和活塞上的高低压槽相互沟通,具有较大的泄漏。负开口与正开口的形式正好相反,负开口在极限位置时泄漏较小。3种不同开口形式主要对活塞上的周向泄漏产生影响。以下主要对正开口和负开口形式的泄漏量进行分析。

1) 负开口,经过分析可知在活塞整个运动过程中周向泄漏均以层流形式,符合缝隙泄漏公式:

| $ {q_{{\rm{ic}}}} = \frac{{4\Delta {p_{\rm{p}}}{\delta ^3}\left( {{L_2} - {L_1}} \right)}}{{12\mu \left[ {\left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \omega t} \right)D/2 + x} \right]}} $ | (12) |

式中:x为负开口量。

2) 正开口,当活塞处于图 10极限位置时,其流动状态为湍流形式,此时泄漏流量需要采用孔口节流公式进行计算:

| $ {q_{{\rm{ic}}}} = \left\{ \begin{array}{l} \frac{{4\Delta {p_{\rm{p}}}{\delta ^3}\left( {{L_2} - {L_1}} \right)}}{{12\mu \left[ {\left( {\frac{{\rm{ \mathsf{ π} }}}{4} - \omega t} \right)D/2 - y} \right]}}\;\;\;\;\;0 \le t < \frac{1}{\omega }\left[ {\frac{{\rm{ \mathsf{ π} }}}{4} - \frac{2}{D}\left( {\frac{{\rho \Delta {p_{\rm{p}}}{\delta ^3}}}{{6{\mu ^2}D\mathit{Re}}} + y} \right)} \right]\\ {C_{\rm{d}}}A\sqrt {\frac{{2\Delta {p_{\rm{p}}}}}{\rho }} \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\frac{1}{\omega }\left[ {\frac{{\rm{ \mathsf{ π} }}}{4} - \frac{2}{D}\left( {\frac{{\rho \Delta {p_{\rm{p}}}{\delta ^3}}}{{6{\mu ^2}D\mathit{Re}}} + y} \right)} \right] \le t < \frac{{15}}{{2n}} \end{array} \right. $ | (13) |

|

| 图 10 3种不同开口形式泄漏流量曲线 Fig. 10 Leakage flow curves of three different types of openings |

式中:y为正开口量。

根据式(9)、式(11)~式(13)可以获得3种不同开口形式泄漏流量曲线图,如图 10所示。

从图 10中可以看出3种不同的开口形式中负开口形式的泄漏流量最小,正开口的泄漏流量急剧上升。零开口形式是一种理想化状态,因此为了提高燃油泵容积效率在燃油泵设计加工时,应该避免产生正开口,采用负开口形式。图 11为负开口量不同时的泄漏流量,可以看出负开口量越大,泄漏流量越小,且泄漏流量变化趋于平缓。

|

| 图 11 泄漏流量与负开口量关系 Fig. 11 Relation between leakage flow and negative opening volume |

在实际情况中,油液压缩导致的能量损耗是无法忽略的,称为压缩容积损失。燃油泵在高低压切换过程中,低压吸油腔内油液的压力会逐渐增高,油液压缩性使得在压力升高过程中初始吸入的油液体积减小,也就是说在这个过程中燃油泵会损失部分容积。油液体积弹性模量表示材料在弹性变形阶段,其应力和应变成正比例的关系。因此根据其定义可以得出压力变化与体积变化的关系:

| $ {\rm{d}}p = - K\frac{{{\rm{d}}V}}{{{V_{\rm{e}}}}} $ | (14) |

式中:dp为压力变化;dV为体积变化;Ve为吸油结束时吸油腔内的油液体积;K为油液的有效体积弹性模量。

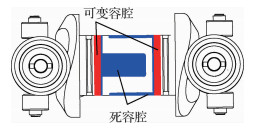

根据燃油泵工作原理可知,燃油泵吸排油容腔分为可变容腔和死容腔,如图 12所示。通过活塞轴向运动改变可变容腔体积,实现吸排油功能。在排油过程中可变容腔内的油液虽然体积减少,但是其质量并未发生变化,因而不认为是容积损失,燃油泵压缩容积损失主要来自于死容腔体积。

|

| 图 12 燃油泵吸排油容腔示意图 Fig. 12 Schematic diagram of suction and discharge chamber of fuel pump |

根据式(14)可以得到一次吸排油压缩流量损失:

| $ {{q'}_{\rm{c}}} = \frac{{{p_{\rm{c}}}{V_{min}}}}{{K - {p_{\rm{c}}}}} $ | (15) |

式中:Vmin为腔内死容腔体积;pc燃油泵出口压力。

根据式(10)可以得到瞬时泄漏流量,对于容积效率更关注的是平均泄漏流量qL,对式(10)进行求取平均值,可以得到:

| $ {q_{\rm{L}}} = \frac{2}{T}\int_0^{\rm{T}} {{q_{{\rm{il}}}}{\rm{d}}t} $ | (16) |

式中:T为燃油泵周期。

式(15)获得为活塞吸排油一次产生的压缩容积损失,根据前文分析可知在一个周期内,活塞泵吸排油8次,可以得到活塞泵压缩容积损失:

| $ {q_{\rm{c}}} = 8n{{q'}_{\rm{c}}} = \frac{{8n{p_{\rm{c}}}{V_{{\rm{min}}}}}}{{K - {p_{\rm{c}}}}} $ | (17) |

二维燃油泵容积效率计算公式为

| $ {\eta _{\rm{v}}} = 1 - \frac{{{q_{\rm{c}}} + {q_{\rm{L}}}}}{{{q_{\rm{t}}}}} = 1 - \frac{{{q_{\rm{c}}} + {q_{\rm{L}}}}}{{{A_{\rm{p}}}{v_{\max }}}} $ | (18) |

式中:vmax为活塞轴向最大速度。

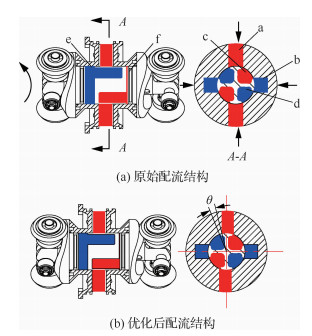

3 考虑容积损失的配流机构分析由以上分析可知周向泄漏在很大程度上决定泵的容积损失,增大负开口量可以减小容积损失,同时能够减小油液倒灌,但是过大的负开口量导致腔内压力发生超调,在活塞槽与压油口沟通瞬间会产生流量冲击。图 13(a)为原始配流结构示意图,活塞处于最右极限位置时,活塞上的配流槽和缸体上的高低压孔互不沟通,电机通过传动机构驱动转子旋转时,由于受到左右两侧凸轮导轨的约束,活塞开始向左运动,与左工作容腔相连的配流槽与压油口开始沟通,外部油液通过压油口倒灌进左工作容腔。图 13(b)是经过优化后的配流结构示意图,活塞上的配流槽和缸体上的高低压孔互不沟通,当电机通过传动机构驱动转子旋转时,活塞开始向左运动,配流槽与压油口之间存在一定角度的死区,处于互不沟通状态,此时左工作容腔及相连的配流槽处于封闭状态,在活塞轴向运动作用下,腔内压力开始升高,当转子转过一定角度,其配流槽与压油口开始沟通,此时腔内油液具有一定压力,减小倒灌。

|

| 图 13 配流结构示意图 Fig. 13 Schematic diagram of distribution structure |

根据式(14)将腔内油液压力提高到负载压力及燃油泵完全消除倒灌需要的极限转角θl计算公式:

| $ {\theta _1} = {360^ \circ } \times \sqrt {\left( {1 + \frac{{{V_{min}}}}{{{A_{\rm{p}}}{S_{\rm{p}}}}}} \right)\frac{{{p_{\rm{c}}}}}{{32K}}} $ | (19) |

通过式(19)可以获得燃油泵腔内压力提高到

负载压力时的极限转角,此时油液倒灌量为零,但是活塞存在轴向运动速度,输出流量存在尖峰值。为了获得平缓的输出流量,寻找活塞运动排油量与倒灌流量的平衡点,此时假定油液倒灌是瞬间完成,可以获得活塞运动瞬时排油量与倒灌流量相等时的转角θl计算公式:

| $ \begin{array}{l} {\theta _1} = {360^ \circ } \times \\ \;\;\;\;\;\sqrt {\left( {1 + \frac{{{V_{min}}}}{{{A_{\rm{p}}}{S_{\rm{p}}}}}} \right)\frac{{{p_{\rm{c}}}}}{{32K\left( {1 + \frac{{64{S_{\rm{p}}}\rho }}{{C_{\rm{d}}^2{T^2}K}}\left( {1 + \frac{{{V_{min}}}}{{{A_{\rm{p}}}{S_{\rm{p}}}}}} \right)} \right)}}} \end{array} $ | (20) |

根据燃油泵相关参数通过式(19)和式(20)获得的θl非常接近约为6.8°。因此对于后续的配流机构设计可以采用较为简便的式(14)作为设计依据。

利用CFD(Computational Fluid Dynamics)中的Fluent软件针对不同负开口量进行建模分析,研究不同负开口量对于燃油泵倒灌流量和油液冲击的影响。

3.1 建立可压缩模型在实际情况中压力波是以声波进行传播,对于燃油泵来说流体介质是航空煤油,相比于空气其可压缩性会小得多,称之为弱可压缩流体。由于流体介质内的气体含量、温度、压力等因素会影响弹性模量[19-21],需要对油液的弹性模量和密度进行修正,更加接近实际情况。根据液体的可压缩公式可得到[22]

| $ K = - \partial p\frac{V}{{\partial V}} = \partial p\frac{\rho }{{\partial \rho }} = \rho \frac{{p - {p_0}}}{{\rho - {\rho _0}}} $ | (21) |

式中:ρ0为油液初始密度,取840 kg/m3;p0为标准大气压力,取10135 Pa;p为油液压力;ρ为油液密度。

可以得到弱可压缩流体的密度与压力的关系

| $ \rho = \frac{{{\rho _0}}}{{1 - \frac{{p - {p_0}}}{K}}} $ | (22) |

利用Solidworks建立二维燃油泵流场仿真模型。将三维模型导入到ICEM CFD中进行有限元计算的网格划分,采用分块的方式绘制六面体结构网格,结构网格具有精度高、占用计算资源少等优点。利用interface将各个块的网格组成一个完整的流体域计算模型。网格总数约为910000,网格质量在0.65以上,基本满足计算精度要求,如图 14所示。

|

| 图 14 网格模型图 Fig. 14 Diagram of mesh model |

根据二维燃油泵活塞在做旋转运动的同时进行轴向运动,对于燃油泵的运动采用动网格实现,利用UDF(User Defined Function)对运动规律进行编程。

二维燃油泵活塞旋转速度:

| $ {\omega _{\rm{p}}} = \frac{{2{\rm{ \mathsf{ π} }}n}}{{60}} $ | (23) |

活塞往复运动为等加等减速运动,运动规律:

| $ \begin{array}{l} {v_i} = \\ \left\{ \begin{array}{l} 64{S_{\rm{p}}}{n^2}t/3600\;\;\;\;\;\;\;\;\;\;\;t \in \left( {0,60/8n} \right)\\ - 64{S_{\rm{p}}}{n^2}t/3600 + 16{S_{\rm{p}}}n/60\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \in \left( {60/8n,180/8n} \right)\\ 64{S_{\rm{p}}}{n^2}t/3600 - 32{S_{\rm{p}}}n/60\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \in \left( {180/8n,300/8n} \right)\\ - 64{S_{\rm{p}}}{n^2}t/3600 + 48{S_{\rm{p}}}n/60\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \in \left( {300/8n,420/8n} \right)\\ 64{S_{\rm{p}}}{n^2}t/3600 - 64{S_{\rm{p}}}n/60\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \in \left( {420/8n,480/8n} \right) \end{array} \right. \end{array} $ | (24) |

可压缩流体由于在压力变化过程中其密度等参数都会发生变化,因此采用压力入口能更加真实反映实际情况,出口边界条件选择压力出口,模拟实际负载情况。

3.5 仿真结果分析图 15是通过数值模拟得到的不同开口量时燃油泵单泵芯出口流量变化曲线,Δθ表示角度形式下不同的负开口量,可以看出输出流量总体呈现三角波形式,但是在高低压切换瞬间,曲线出现转折,也就是输出流量发生了突变,高压腔的油液压力并未建立,且活塞轴向运动速度低,不足以使腔内油液压力升高到负载压力,产生倒灌现象。为了研究不同开口量对活塞油液倒灌的影响,对图形局部进行放大获得图 16。输出流量在零线以上表示流量从泵出口流进泵内即倒灌,可以看出采用负开口配流形式能够有效降低倒灌流量,随着负开口量增大,曲线的尖峰减小,即流量倒灌的峰值和总量均减小。另一方面当油液倒灌结束时,瞬时输出流量曲线并未平缓过渡,曲线存在尖峰值,也就是流量冲击,且随着负开口量增加而增大。采用负开口配流形式能够减小泄漏和流量倒灌,但是会产生流量冲击,选择合适的负开口量,在泄漏、倒灌和流量冲击之间取得平衡,能够获得高效的燃油泵。

|

| 图 15 不同开口量单泵芯出口流量 Fig. 15 Single outlet flow chart with different opening volume |

|

| 图 16 流量倒灌处局部放大 Fig. 16 Local enlargement at flow reverse irrigation |

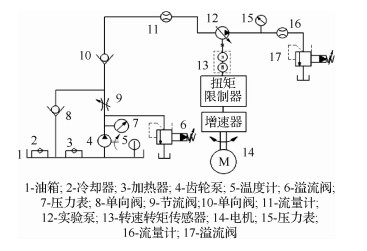

搭建的实验台系统回路如图 17所示。被测燃油泵在刚启动时需通过齿轮泵4对其进行供油,启动电机14传递扭矩给增速器带动被测泵12进行吸排油。调节溢流阀6使齿轮泵出口压力维持在0.5 MPa左右,此时油液持续流入到被测燃油泵中。燃油泵吸排油一段时间后泵内运动部件得到充分润滑,工作状态开始逐渐稳定后可关闭齿轮泵3让其进行自吸,此时油液经单向阀8直接流入燃油泵中。溢流阀17模拟外负载,通过调节溢流阀来改变系统压力,燃油泵出口连有数显压力表15、流量计16,压力表15显示系统负载压力,流量计16可得出泵出口流量。变频电机调节频率可改变被测泵的转速,从而改变被测泵出口流量,转速可在变频器仪表盘上经计算读出,扭矩通过扭矩测试仪13得出。

|

| 图 17 实验台系统回路总成图 Fig. 17 System circuit assembly diagram of test bed |

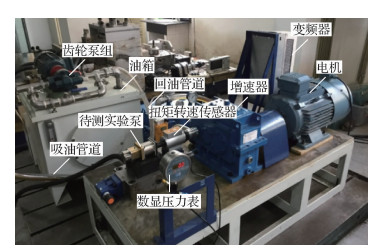

图 18所示是二维燃油泵测试系统实验台实物图,主要由油箱、齿轮泵、变频电机、ABB变频器、增速器、扭矩限制器、转速扭矩传感器、流量计等组成。动力装置为ABB交流变频电机,电机功率最大为15 kW。齿轮增速器传动比为1/10,使测试泵的转速能够达到实验需求。被测泵跟增速器之间连有扭矩限制器和转速-扭矩传感器,前者主要是过载保护作用,防止因超载或者机械故障导致所需扭矩超过额定最大值所造成的停机和机械损失;后者主要是测试作用,输出所需的数据。

|

| 图 18 二维燃油泵测试实验台 Fig. 18 Two-dimensional piston pump test bench |

出口压力采用的是MIK-Y290数显压力表,测量范围为0~10 MPa,表盘精度为1%。流量计为VSE圆柱齿轮流量计,测量精度为0.3%,测量频率范围为1.25~1666.67 Hz。

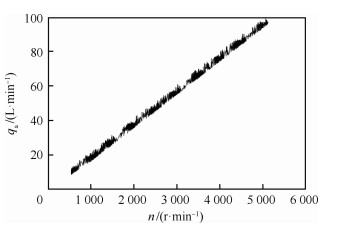

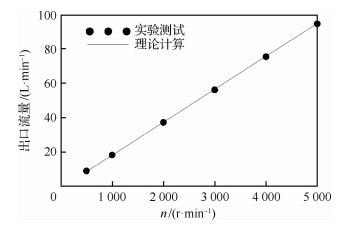

4.1 不同转速下的容积效率实验前先将图 17中的溢流阀17调至一定压力保持不变,保证二维燃油泵试验时负载一定。启动齿轮泵与变频电机,被测燃油泵吸排油工作稳定后可关闭辅助齿轮泵,使其自行吸油。通过变频器仪表盘上调节频率即可改变燃油泵驱动电机(图 17中的电机14)的旋转速度,进而对燃油泵的转速和出口流量进行调节,以500 r/min为一个档次进行转速增加,每一次改变转速需要持续一定时间,使得燃油泵的输出流量稳定,并记录每一时刻的转速与流量的数值。图 19所示为不同时刻的出口流量。从图中可以看出每一稳定状态时,其输出流量仍具有较多的毛刺,以转速作为横坐标绘制出口流量与转速的关系图如图 20所示,图中可以看出出口流量与转速大致呈线性关系,随着转速增大,燃油泵出口流量增大。

|

| 图 19 不同时刻实际出口流量 Fig. 19 Actual outlet flow at different time |

|

| 图 20 不同转速下实际出口流量曲线 Fig. 20 Actual outlet flow curve at different rotational speeds |

为了对仿真模型进行验证,对实验数据中转速为2000 r/min的数据进行提取,将仿真结果和实验结果绘制于一张表中。流量计的采样频率较低,无法获取一个周期内的出口流量变化,采用在一段时间内持续采样,获得出口流量的周期性变化规律,与仿真结果进行对比如图 21所示。

|

| 图 21 实验与仿真出口流量对比 Fig. 21 Comparison of test and simulated outlet flow |

从图 21中可以看出实验得出的出口流量脉动规律与仿真结果具有一定相似性,燃油泵出口流量存在脉动,由于油液的压缩性存在,存在流量倒灌现象,出口流量产生规律性变化。转速为2000 r/min时的实验结果证明建立的数值模拟模型具有一定的可靠性,初步可以作为对燃油泵的参数优化的工具。

根据图 20获得的不同转速下燃油泵的出口流量,选取500、1000、2000、3000、4000、5000 r/min情况下的部分数据进行求平均流量,获得输出流量与转速关系,如图 22所示。可以看出输出流量呈线性增长,说明燃油泵损失少,容积效率高。

|

| 图 22 燃油泵出口流量与转速的关系 Fig. 22 Relationship between outlet flow and rotational speed of fuel pump |

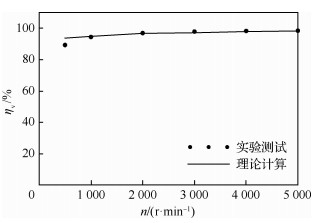

根据相关数据可以计算出不同转速下燃油泵容积效率如图 23所示。可以看出理论分析和实验测得的容积效率随转速的变化趋势基本一致,证明了仿真模型的正确性。表明理论曲线在高转速情况下与实验拟合较好,在低转速时实验获得的容积效率高于理论值,相对误差不超过4%。随着转速增高,容积效率呈现上升趋势,证明随着转速升高,泄漏和压缩产生的容积损失在输入功率占比逐渐下降,二维燃油泵在高速情况下能保证较高的容积效率。

|

| 图 23 燃油泵容积效率与转速的关系 Fig. 23 Relationship between volumetric efficiency and rotational speed of fuel pump |

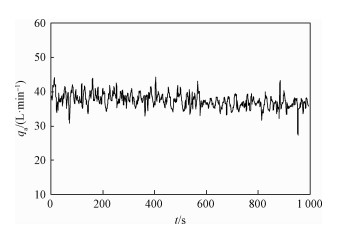

试验前将图 17中的溢流阀17调定较低压力(1 MPa),通过改变变频电机使得燃油泵转速保持在2000 r/min,当燃油泵出口流量保持一定稳定状态(在一定范围内波动),开始增加溢流阀调定压力,将溢流阀17调定压力从1 MPa上升至5 MPa时刻记录上升过程燃油泵出口流量,如图 24所示。

|

| 图 24 不同负载实际出口流量 Fig. 24 Actual outlet flow at different loads |

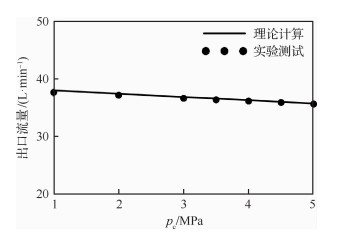

根据流量损失机理可知,负载压力是影响燃油泵容积效率的重要因素,负载压力增大会使得泄漏和体积压缩增大。选取1、2、3、3.5、4、4.5、5 MPa情况下的部分数据进行求平均流量,获得燃油泵出口流量如图 25所示,可以看出随着负载压力的增大,出口流量逐渐减小,进一步验证了理论结果,增大负载压力会使得泄漏和压缩容积损失增大。图 26为燃油泵容积效率随负载压力的变化曲线,图中可以看出理论模型和实验结果误差在3%左右,进一步证明了理论模型的准确性。表明随着负载压力的增大容积效率会有一定下降,但是从下降幅度可以看出二维活塞燃油泵仍能保证具有较高的容积效率。

|

| 图 25 燃油泵出口流量与负载压力的关系 Fig. 25 Relationship between outlet flow and load pressure of fuel pump |

|

| 图 26 燃油泵容积效率与负载压力的关系 Fig. 26 Relationship between volumetric efficiency and load pressure of fuel pump |

1) 分析了传统柱塞泵的结构特点,提出了一种滚轮支撑的二维燃油泵,燃油泵特有的配流结构代替了传统柱塞泵中配流盘、滑靴等结构,与传统静压支撑相比,免除了滑动摩擦副及其产生的泄漏,提高了效率。

2) 通过理论分析建立了二维燃油泵容积效率分析模型,分析了产生流量损失的机理:泄漏和燃油液压缩性产生的流量损失计算公式。定性比较了不同间隙量和不同开口形式的泄漏流量损失,从结果中可知采用负开口形式并且采用合适的负开口量能够减小泄漏,提高容积效率,为进一步对二维燃油泵的结构优化提供了理论依据。

3) 使用计算流体力学软件Fluent建立了二维燃油泵可压缩模型。模型中考虑了流体介质压缩性因素,通过弱可压缩流体的定义对流体参数进行了修正,通过数值模拟获得了活塞泵单联流量倒灌和出口流量变化曲线,比较了不同开口配流形式和不同负开口量对油液倒灌和流量冲击的影响,证明了采用合适的负开口量能够减小油液倒灌。

4) 通过实验测试对数学模型进行了验证,证明了数学模型的正确性,获得的容积效率与实验结果相比误差 < 4%,证明了二维燃油泵具有较高的容积效率。

| [1] |

钱一凡.面向航空电动燃油泵的齿轮泵研究[D].南京: 南京航空航天大学, 2016. QIAN Y F. Research on gear pump for aviation electric fuel pump[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016(in Chinese). |

| Cited By in Cnki (2) | Click to display the text | |

| [2] |

李玉龙, 孙付春. 基于离心作用的齿轮泵容积效率和困油现象分析[J]. 农业工程学报, 2011, 27(3): 147-151. LI Y L, SUN F C. Theoretical analysis of volumetric efficiency and phenomenon of trapped oil under centrifugation in external spur-gear pump[J]. Transactions of the CSAE, 2011, 27(3): 147-151. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [3] | WANG S. Improving the volumetric efficiency of the axial piston pump[J]. Journal of Mechanical Design, 2012, 134(11): 3-4. |

| Click to display the text | |

| [4] |

樊思齐. 航空发动机控制[M]. 西安: 西北工业大学出版社, 2008. FAN S Q. Aeroengine control[M]. Xi'an: Northwest Polytechnic University Press, 2008. (in Chinese) |

| [5] |

何必海, 孙健国, 叶志锋. 航空燃油柱塞泵滑靴静压润滑油膜计算分析[J]. 航空动力学报, 2009, 24(12): 2821-2827. HE B H, SUN J G, YE Z F. Calculation and analysis on film thickness of the slippers based on hydrostatic bearing in the aeronautical fuel piston pump[J]. Journal of Aerospace Power, 2009, 24(12): 2821-2827. (in Chinese) |

| Cited By in Cnki (24) | Click to display the text | |

| [6] |

李晶, 吴双伟. 轴向柱塞泵配流副楔形油膜温度特性[J]. 中国工程机械学报, 2019, 17(1): 8-14. LI J, WU S W. Temperature characteristics of plane port pair of axial piston pump[J]. Chinese Journal of Construction Machinery, 2019, 17(1): 8-14. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [7] |

杨华勇, 马吉恩, 徐兵. 轴向柱塞泵流体噪声的研究现状[J]. 机械工程学报, 2009, 45(8): 71-79. YANG H Y, MA J E, XU B. Research status of axial piston pump fluid-borne noise[J]. Journal of Mechanical Engineering, 2009, 45(8): 71-79. (in Chinese) |

| Cited By in Cnki (97) | Click to display the text | |

| [8] |

杨华勇, 张斌, 徐兵. 轴向柱塞泵/马达技术的发展演变[J]. 机械工程学报, 2008, 44(10): 1-8. YANG H Y, ZHANG B, XU B. Development of axial piston pump/motor technology[J]. Journal of Mechanical Engineering, 2008, 44(10): 1-8. (in Chinese) |

| Cited By in Cnki (132) | Click to display the text | |

| [9] |

闻德生, 刘忠迅, 刘巧燕, 等. 平衡式双定子泵流量脉动理论分析[J]. 上海交通大学学报, 2014, 48(8): 1155-1158. WEN D S, LIU Z X, LIU Q Y, et al. Theoretical analysis of flow pulse of balanced double-stator multi-pump[J]. Journal of Shanghai Jiaotong University, 2014, 48(8): 1155-1158. (in Chinese) |

| Cited By in Cnki (4) | Click to display the text | |

| [10] |

汤何胜, 訚耀保, 李晶. 轴向柱塞泵滑靴副间隙泄漏及摩擦转矩特性[J]. 华南理工大学学报(自然科学版), 2014, 42(7): 74-79. TANG H S, YIN Y B, LI J. Characteristics of clearance leakage and friction torque of slipper pair in axial piston pump[J]. Journal of South China University of Technology (Natural Science Edition), 2014, 42(7): 74-79. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [11] |

谢江辉, 刘健, 尚进. 斜盘式轴向柱塞泵泄漏量的分析与计算[J]. 流体机械, 2016, 44(2): 55-58, 70. XIE J H, LIU J, SHANG J. Analysis and calculation of leakage of swash-plate axial piston pump[J]. Fluid Machinery, 2016, 44(2): 55-58, 70. (in Chinese) |

| Cited By in Cnki (4) | Click to display the text | |

| [12] |

焦龙飞, 谷立臣, 许睿, 等. 油液压缩性影响柱塞泵容积效率的机理分析[J]. 机械科学与技术, 2017, 36(5): 704-710. JIAO L F, GU L C, XU R, et al. Effects of fluid compressibility on piston pump volumetric efficiency[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(5): 704-710. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [13] |

许睿, 谷立臣. 轴向柱塞泵效率特性半经验参数化建模方法[J]. 农业机械学报, 2016, 47(7): 382-390. XU R, GU L C. Semi-empirical parametric modeling for efficiency characteristics of axial piston pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 382-390. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [14] |

阮健, 杨继隆, 历明忠. 2D数字换向阀的步进特性分析[J]. 浙江工业大学学报, 1999, 27(1): 1-5. RUAN J, YANG J L, LI M Z. Analysis of stepping characteristics of 2D digital reversing valve[J]. Journal of Zhejiang University of Technology, 1999, 27(1): 1-5. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [15] |

阮健, 李进园, 金丁灿, 等. 二维(2D)活塞泵原理性验证研究[J]. 浙江工业大学学报, 2017, 45(3): 264-269. RUAN J, LI J Y, JIN D C, et al. Research and feasibility verification of two-dimensional (2D) piston pump[J]. Journal of Zhejiang University of Technology, 2017, 45(3): 264-269. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [16] |

胡仁喜, 苑士华, 刘红宁, 等. 高压高速条件下柱塞副泄漏流场分析[J]. 农业机械学报, 2009, 40(4): 221-226. HU R X, YUAN S H, LIU H N, et al. Analysis on the leaking flow field of the piston sector considering the high press and high velocity[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(4): 221-226. (in Chinese) |

| Cited By in Cnki (28) | Click to display the text | |

| [17] |

王积伟, 章宏甲, 黄谊. 液压传动[M]. 北京: 机械工业出版社, 2007. WANG J W, ZHANG H J, HUANG Y. Hydraulic drive[M]. Beijing: Mechanical Industry Press, 2007. (in Chinese) |

| [18] |

阮健. 电液(气)直接数字控制技术[M]. 杭州: 浙江大学出版社, 2000. RUAN J. Electro-hydraulic (gas) direct digital control technology[M]. Hangzhou: Zhejiang University Press, 2000. (in Chinese) |

| [19] |

罗恒星, 谷立臣, 许睿, 等. 考虑有效体积弹性模量的柱塞泵流场仿真分析[J]. 机械科学与技术, 2017, 36(7): 1035-1041. LUO H X, GU L C, XU R, et al. Simulation analysis on flow field of piston pump considering the effective volume elastic modulus[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(7): 1035-1041. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [20] | MA J E, FANG Y T, XU B, et al. Optimization of cross angle based on the pumping dynamics model[J]. Journal of Zhejiang University-Science A (Applied Physics&Engineering), 2010, 11(3): 181-190. |

| Click to display the text | |

| [21] | MA J E, XU B, ZHANG B, et al. Flow ripple of axial piston pump with computational fluid dynamic simulation using compressible hydraulic oil[J]. Chinese Journal of Mechanical Engineering, 2010, 23(1): 45-52. |

| Click to display the text | |

| [22] | KIM S, MURRENHOFF H. Measurement of effective bulk modulus for hydraulic oil at low pressure[J]. ASME Journal of Fluids Engineering, 2012, 134(2): 21201-21210. |

| Click to display the text |