2. 全尺寸飞机结构静力/疲劳航空科技重点实验室, 西安 710065

2. Aviation Technology Key Laboratory of Full Scale Aircraft Structure Static and Fatigue Test, Xi'an 710065, China

飞机全机结构强度试验通常在全机悬空垂向支持下进行,可根据考核部件的不同选取不同的支持点[1-2]。由于试验过程中各种试验设备均会对试验加载造成误差,因此结构试验时并非一个平衡力系,必须由约束点的力来平衡。由于以上原因产生的力和力矩,原则上约束是静定的并装载荷传感器,是一个空间6自由度约束。而支持点通常兼顾垂向约束点,约束点位置选取以不影响考核结构受力状态为原则,且一般选3个点作为支持点。在全机疲劳试验时,支持点特别要求飞机在试验停止时的停机状态接近飞机在机场的停机状态,便于飞机及加载设备的分解、检查和裂纹检测。因此普遍用于全机疲劳试验的垂向支持方法是采用起落架支持[3-5]。

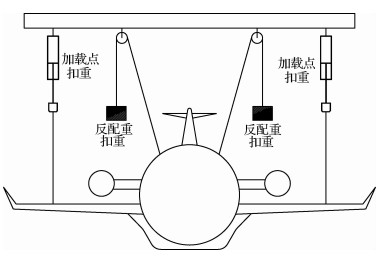

一般试验任务书给出的载荷是结构“无重”状态,实际上由于试验件结构本身重量、加载设备、测量设备、试验件假件都具有相当大的设备,试验件已经处于一定的重力受载状态,为了使结构的受力真实,在试验时应扣除上述设备和结构重量,使飞机处于“无重”状态。机身结构和水平加载设备的重量一般采用反配重进行扣除,对于机翼和水平尾翼等结构重量和设备重量则直接在加载点的载荷中进行扣除,如图 1所示。因此一般试验谱正式进行前,先施加扣重载荷,使飞机处于“无重”状态,然后试验谱才正式开始运行[6-7]。

|

| 图 1 试验件及设备扣重示意图 Fig. 1 Sketch of test piece and equipment buckle |

多轮多支柱起落架形式的飞机,其结构特点是左右两边主起落架数量均为2个或2个以上,其中代表机型有波音747、空客A340和A380等。本文所研究对象主起落架为单侧三支柱,且各支柱之间相互交错,层叠布局,每个支柱连接有2个轮子[8-9]。在国内以往的研究中,除了本文所研究对象全机静力试验中,所有试验件结构和水平加载设备的重量均采用反配重进行扣除外,基本都是针对单支柱起落架飞机结构强度试验所进行的研究,而对于多轮多支柱起落架飞机的试验技术研究无从参考[10-11]。在2005年航空疲劳与结构完整性国际委员会(ICAF)会议上,IABG公司做了“A380全机疲劳试验中高效的载荷施加方法”的报告,并在其中描述了A380全机疲劳试验中试验件的支持、起落架加载等问题,但由于A380主起落架布置分散, 且单个支柱上连接有多个轮子(6个和4个),因此A380全机疲劳试验所采用的支持系统不适用于本文所研究起落架类型的飞机全机疲劳试验[12]。本文针对多轮多支柱起落架形式飞机全机疲劳试验中试验件支持、起落架加载以及试验停试等过程中所存在的问题,分析了所造成的后果以及对该问题的解决办法。

1 问题描述试验过程中系统的超差或者超限保护,以及紧急情况下采取的人工应急卸载,均会触发加载系统的应急卸载保护功能,此时系统供油压力为0,所有主动加载点载荷卸载至0,试验终止。全机疲劳试验由于运行周期较长,因此应急卸载的次数相对于静力试验较多。

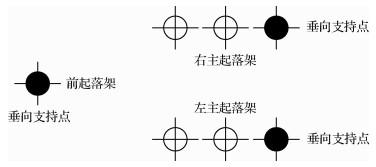

按照全机疲劳试验悬空支持要求,需要选择3个起落架作为飞机支持点。以某型飞机全机疲劳试验为例,针对多轮多支柱起落架形式结构,选择前起落架以及左右后主起落架为垂向支持点,左右前中主起落架为非支持点用于主动加载,以实现对飞机起落架结构区域的考核,如图 2所示。

|

| 图 2 多轮多支柱起落架飞机试验支持 Fig. 2 Test support of multi-wheel and multi-struts landing gear aircraft |

由于多轮多支柱起落架形式的飞机其本身重量较大,使得全机疲劳试验规模大、设备繁多。应急卸载时,采用加载点扣重的试验件和设备重量,以及加载过程中试验件变形所聚集能量快速释放的不协调性易对支持点结构产生较大冲击载荷,且该载荷不可控,影响试验的考核,存在安全隐患,因此仅靠支持点承担试验件重量及冲击载荷存在较大风险。介于该类飞机全机疲劳试验的特殊性,造成在强度试验3种状态时存在以下问题。

1) 试验停试过程中,一般情况下,试验件以及设备重量均靠3个垂向支持点承担,但对于多轮多支柱起落架结构的飞机,其试验件本身结构重量过大,仅靠3个支持点支撑飞机及设备重量容易造成支持点起落架超载,且无法真实模拟飞机在机场的停机状态。

2) 试验加载过程中,试验件以及设备重量通过配重以及扣重作动筒预先扣除,飞机处于“无重”悬空状态,非支持点起落架需要依靠加载作动筒主动施加载荷,以满足对起落架的真实考核。

3) 应急卸载时,所有加载作动筒不再施加载荷(包括扣重载荷),导致试验件和设备重量、试验件结构回弹力以及卸载造成的不平衡量等载荷靠垂向3个支持点承担,容易造成支持点起落架超载,无法保证试验件的安全。

因此,针对多轮多支柱起落架结构,既要停试时模拟飞机机场停机状态,保证试验过程中飞机起落架载荷的正常施加,又要在试验应急卸载和停试状态下,试验件和设备重量、试验件结构回弹力以及卸载造成的不平衡量等载荷合理分配到所有起落架上,防止支持点起落架超载,以免造成试验件的额外损伤。

2 方案设计针对以上问题,需要在非支持点起落架处设计一种系统,该系统既要拥有试验停试和应急卸载时的支持功能,同时需要能够对非支持点起落架(即主要考核起落架)施加主动载荷,且2种状态能够顺利快速切换。

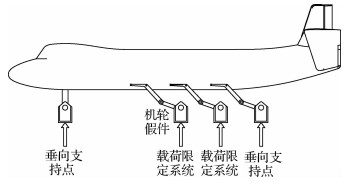

为此设计了一种载荷限定系统,其主要分为2部分,即加载部分和油气弹簧部分,主要设计思路如下:

1) 试验停试过程中,试验件和设备重量除了3个支持点起落架承担外,该系统在油气弹簧的作用下,在非支持起落架处提供一定垂向载荷,实现所有起落架对飞机的支持。

2) 试验加载过程中,由支持起落架实现飞机的垂向3点支持,起落架加载工况时,系统加载部分和油气弹簧部分共同作用实现对非支持起落架的载荷施加。

3) 应急卸载过程中,液压系统油压为0,该系统中的加载部分瞬间停止工作,仅剩油气弹簧部分工作,油气弹簧在气体压力的作用下对非支持起落架输出设定载荷,保证试验件和设备重量、试验件结构回弹力以及卸载造成的不平衡量等载荷按要求分配到所有起落架上,并吸收该过程中起落架处的载荷冲击,如图 3所示。

|

| 图 3 载荷限定系统设置 Fig. 3 Load limit system setting |

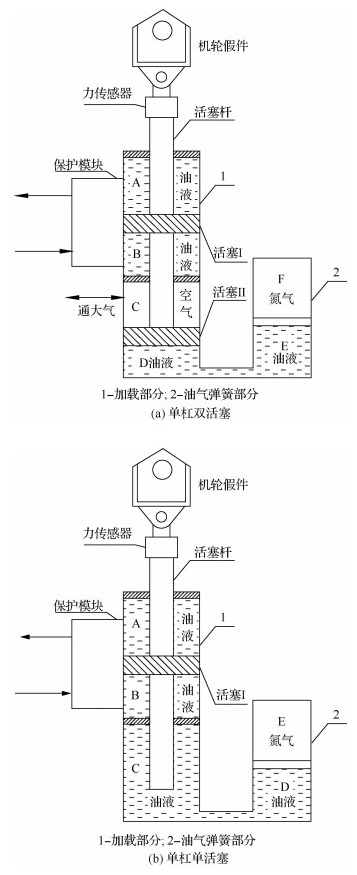

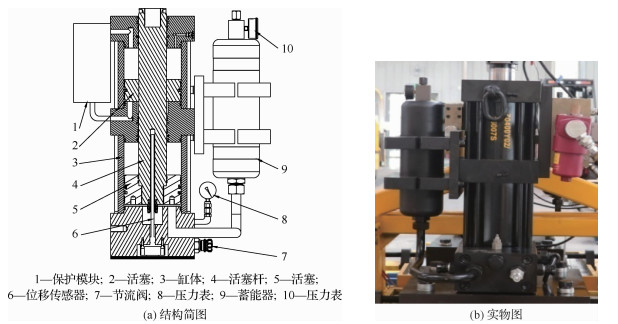

依据方案设计相关内容,设计出2种载荷限定系统,即单杆双活塞和单杆单活塞结构,其原理图如图 4所示,由于两者实现原理基本相同,因此仅针对单杆双活塞结构进行分析。载荷限定系统主要包括加载部分(需要保护模块和力传感器辅助)油气弹簧部分。其中加载部分为同轴设计的单杆双活塞四腔体结构,A腔和B腔为油腔,通过伺服阀控制活塞Ⅰ两边A、B腔压力实现对加载的主动控制;C腔为空气腔,与大气接通,防止憋压;D腔为油腔,用于传递油气弹簧压力,通过对活塞Ⅱ施加设定载荷来实现试验停试和停机状态下对非支持起落架的支持。油气弹簧部分分为两个腔,E腔与加载部分D腔相连进行传载,F腔为氮气,通过预充压力保证应急及停机时的载荷输出。加载过程中油气弹簧压力一直存在,非支持点起落架加载功能通过A、B和D腔共同作用实现。

|

| 图 4 单杆双活塞和单杆单活塞结构原理图 Fig. 4 Structure schematic of single rod double and single piston |

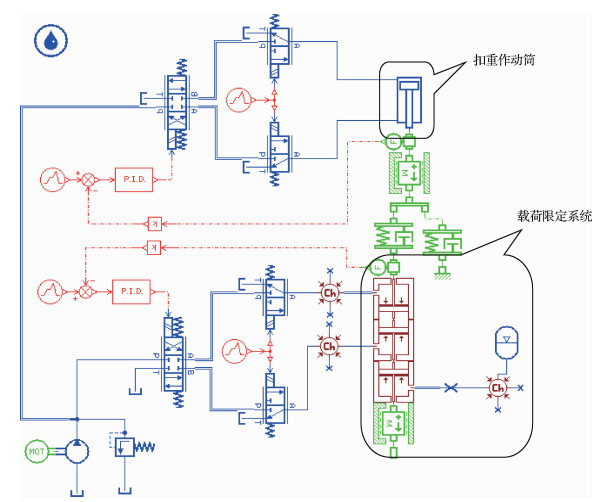

载荷限定系统若要顺利实现起落架载荷施加,以及加载与支持状态的转换,必须依靠如图 5所示液压模块系统完成,其具体实现方式如下。

|

| 图 5 保护模块原理图 Fig. 5 Schematic of protection module |

1) 在试验停试过程中,图 4(a)所示载荷限定系统中的加载部分不参与工作,油气弹簧部分中的F腔(即氮气腔,其预冲压力根据停试过程中对起落架载荷的要求进行设定)由于存在预冲压力,借助活塞并通过E腔将压力传递至加载部分中的D腔,继而对加载部分活塞Ⅱ产生设定的作用力,通过活塞杆将载荷传递至非支持起落架假件,联合支持起落架实现试验停试状态下的飞机支持。

2) 试验加载过程中,图 4(a)所示加载部分与油气弹簧部分均工作,加载部分通过图 5所示保护模块进行控制。试验时电磁换向阀7得电,高压油进入4个液控单向阀3~6,在压力作用下,4个液控单向阀换向,液控单向阀4和5保证高低压油与加载部分当中的A、B腔接通,液控单向阀3和6与之断开。非支持起落架载荷通过加载部分中的A、B、D这3个腔的联合作用下,通过力传感器反馈形成闭环,实现对非支持起落架的主动加载,支持起落架承受被动载荷。

图 4(a)中A、B、D这3腔油液压力以及作用面积分别为pA、SA,pB、SB,pD、SD,则施加载荷F实现方式为

压载情况下:F=pASA+pDSD-pBSB

拉载情况下:F=pBSB-pASA-pDSD

3) 在应急卸载过程中,电磁换向阀7断电,液控换向阀在弹簧力的作用下回到初始位置,液控换向阀4和5随即与加载部分A、B两腔断开,液控换向阀3和6与之联通,使得A、B同时接回油,此时A、B腔均无压力,仅剩油气弹簧部分引起的D腔压力存在。在D腔压力的作用下对活塞Ⅱ产生设定的作用力,通过活塞杆将载荷传递至非支持起落架假件,联合支持起落架实现应急卸载状态下飞机的支持。

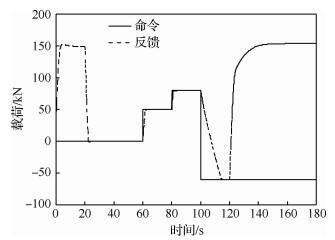

5 模拟试验验证建立该系统仿真模型,如图 6所示。试验过程中,一般最开始阶段为扣重状态,即扣除试验件以及试验设备等重量,目的是保证飞机处于零重悬空状态;随后根据指令对试验件施加相应载荷,通过力传感器形成闭环控制,以保证载荷施加的准确;整个试验系统任一环节出现异常,均会致使控制系统超限保护,随即所有加载系统实现应急卸载,此时油气弹簧开始工作,为非支持点起落架施加预设载荷,以保护试验件以及试验设备安全。图 6为整个载荷限定系统实现原理仿真模型[13-22]。仿真模型时间参数设置状态如表 1所示,其中施加拉载为正,压载为负,图 7为仿真结果。

|

| 图 6 载荷限定系统原理仿真模型 Fig. 6 Simulation model for load limited system principle |

| 时间/s | 状态 |

| 0~20 | 停试阶段 |

| 20~60 | 扣重阶段 |

| 60~80 | 拉载50 kN |

| 80~100 | 拉载80 kN |

| 100~120 | 压载60 kN |

| 120~180 | 应急卸载 |

|

| 图 7 载荷限定系统仿真结果 Fig. 7 Simulation results of load limited system |

由仿真结果可以看出:

1) 载荷限定系统加载性能良好,能够满足试验正常加载要求。

2) 载荷限定系统应急卸载性能良好,卸载过程无冲击,应急后状态与停机状态基本一致。

6 系统设计依据载荷限定系统原理,结合实际试验相关数据以及验证试验结果,设计载荷限定系统,以满足试验相关要求。其中加载部分主要依据作动筒要求进行设计,油气弹簧部分依据蓄能器设计要求进行设计。

载荷限定系统主要应用于疲劳试验,试验周期长,因此蓄能器采用活塞式蓄能器,但同时由于其活塞惯性大,且存在摩擦阻力,反应灵敏性差,因此其预冲压力相应增大[23-25]。

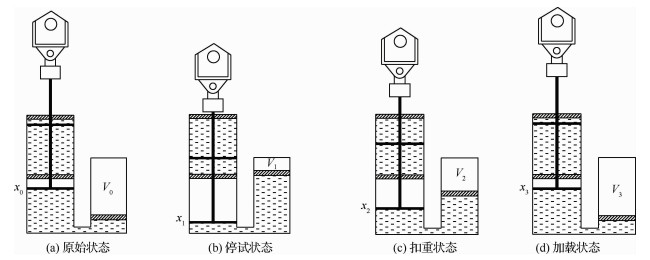

根据试验要求,起落架仅施加垂向向上载荷,因此在停试状态下,作动筒处于最低位置,蓄能器压力最大;加载状态下,作动筒处于最高位置,蓄能器压力最小。设蓄能器预冲压力后,其原始状态下作动筒位置为x0,蓄能器气腔体积为V0,压力为p0(系统预冲压力);停试状态下作动筒位置为x1,蓄能器气腔体积为V1,压力为p1(系统最大工作压力);扣重状态下作动筒位置为x2,蓄能器气腔体积为V2,压力为p2;加载状态下作动筒位置为x3,蓄能器气腔体积为V3,压力为p3(系统最小工作压力);其工作示意图如图 8所示。

|

| 图 8 载荷限定系统工作状态 Fig. 8 Working status of load limited system |

根据气体体积与压力变化关系,则整个过程应该满足[26-27]:

| $\begin{aligned} p_{0} V_{0}=& p_{1} V_{1}=p_{2} V_{2}=p_{3} V_{3} \\ p_{0} V_{0}=& p_{1} V_{1}=p_{2}\left[V_{1}+A_{2}\left(x_{2}-x_{1}\right)\right]=\\ & p_{3}\left[V_{1}+A_{2}\left(x_{3}-x_{1}\right)\right] \end{aligned} $ |

式中:A2为压腔面积,预冲压力p0在理论上可与p3相等,但为保证在压力p3时蓄能器仍有能力为加载部分D腔补充油液,应使p0<p3。根据经验,一般选择:

| $p_{1} \approx(1.25 \sim 1.18) p_{3} $ |

针对活塞式蓄能器:

| $p_{0} \approx(0.8 \sim 0.9) p_{3} $ |

根据油源压力和起落架承受最大载荷,结合作动筒使用要求,设计作动筒规格。设计加载部分作动筒活塞杆杆径为d1,活塞直径为d2,其拉腔面积为A1。

蓄能器压力腔变形必须保证在试验过程中,作动筒向上伸出至最大时,蓄能器内仍能够正常往D腔补充油液,不至于使D腔出现真空。即作动筒由停试状态运行至加载状态时,蓄能器最大变形为活塞至少刚好完全释放,即达到蓄能器预冲压力,此时V0=V3。

若停机状态下,单个起落架上的载荷为W,则停机时蓄能器氮气所要提供的压力(即p1)为

| $p_{1}=\frac{W}{A_{2}} $ |

参考经验公式,同时考虑使用工况以及起落架垂向安装空间,最终确定蓄能器容积V0=4 L,加载部分作动筒行程为100 mm。

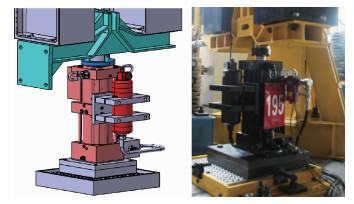

依据原理图以及设计参数设计加工载荷限定系统,其结构简图以及实物图见图 9。

|

| 图 9 载荷限定系统结构简图和实物图 Fig. 9 Structure and physical diagram of load limited system |

依据试验相关要求,实际载荷限定系统投入使用前必须进行应用验证,以保证系统设计以及加工等满足试验需要。

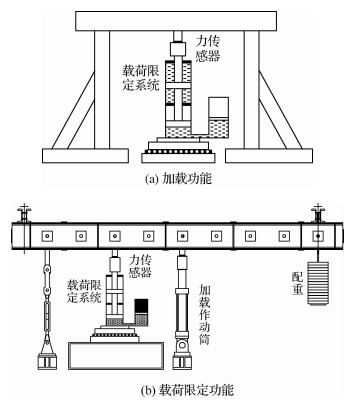

7.1 验证方案对载荷限定系统主要进行加载功能和载荷限定功能两方面的验证。加载功能主要验证该系统载荷施加的跟随性以及准确性等,其验证试验安装图如图 10(a)所示。载荷限定功能主要验证系统在应急卸载情况下,其是否能够输出预设载荷,其验证试验安装图如图 10(b)所示,其中加载作动筒用于模拟试验加载状态,配重用于模拟应急后支持点所承受的各种载荷。

|

| 图 10 加载功能和载荷限定功能验证安装图 Fig. 10 Installation diagram of load function and load limited function verification |

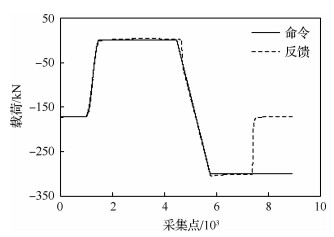

采用以上验证方案对载荷限定系统分别从加载功能和载荷限定功能两方面进行了测试。加载功能验证测试结果如图 11所示,曲线中横坐标为试验控制系统采集点,其与控制系统采集频率有关,即每个采集点间隔时间恒定。

|

| 图 11 加载功能验证曲线 Fig. 11 Verification curves of load function |

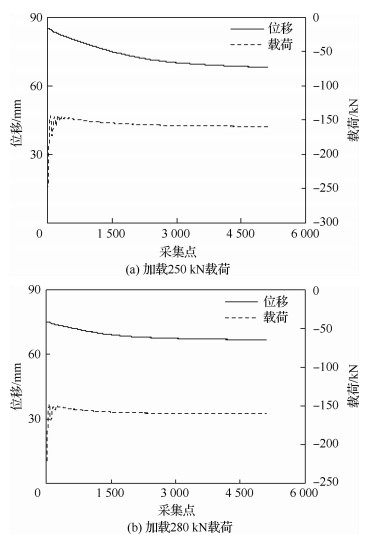

为更加准确模拟实际试验过程中的载荷限定系统功能,依据试验中起落架的理论变形与载荷,采用载荷限定系统位控功能控制活塞杆位移量(其停机状态下活塞杆位移量为67.20 mm),加载作动筒施加该变形量下的对应载荷。分别测试了其施加压载250 kN和280 kN情况下的载荷限定功能,验证试验现场照片如图 12所示,测试结果分别见图 13和表 2。

|

| 图 12 验证试验照片 Fig. 12 Photos of verification test |

|

| 图 13 加载250 kN和280 kN载荷限定功能曲线 Fig. 13 Curves of load limited function by loading 250 and 280 kN |

| 序号 | 加载载荷/ kN |

卸载后载荷/ kN |

加压前位移/ mm |

卸载后位移/ mm |

| 1 | -250 | -170 | 75 | 67.21 |

| 2 | -280 | -171 | 85 | 67.20 |

由验证数据可知:

1) 载荷限定系统加载过程跟随性及准确性良好,加载平稳,过程无冲击振动。

2) 载荷限定系统加载状态到支持状态转换过程载荷输出稳定,均能够达到预设载荷以及位移。

8 应用效果载荷限定系统已经在某型号全机疲劳试验中成功得到了应用,安装图如图 14所示。

|

| 图 14 载荷限定系统应用效果 Fig. 14 Application effect of load limited system |

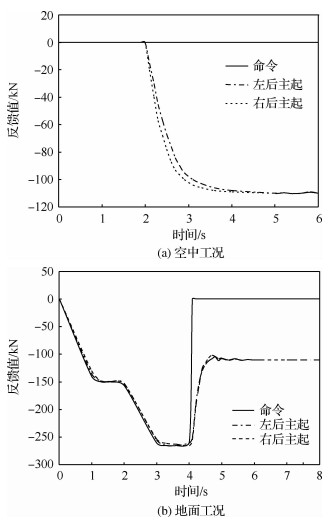

试验中后主起落架采用载荷限定系统,在停机状态,根据试验机重量和重心,通过蓄能器充压进行压力值调节,使后主起承受停机状态下的载荷。根据要求后主起扣重载荷为18 kN,以此作为后主起测力传感器的零点。在多种载荷情况应急卸载过程中,后主起载荷卸载过程中至停机预设值,如图 15所示。后主起载荷短时间内均能够到达预设载荷值为110 kN。左右后主起落架卸载过程基本对称,载荷限定系统调试证明该系统达到了后主起载荷限定的目的,实现了后主起加载和支持的快速转换功能。

|

| 图 15 地面工况载荷限定系统调试曲线 Fig. 15 Debugging curves of ground condition load limited system |

多轮多支柱起落架结构飞机其支持以及起落架加载空间狭小,载荷限定系统能够保证在试验不换装的情况下,顺利实现加载与支持之间的转换,且在试验应急瞬间,对试验件以及加载设备实现了实时保护,提高了试验安全性,降低了试验周期。通过对系统的模拟试验验证和原理验证,表明其工作状态的可行性。该系统在某型号中的成功应用,进一步表明该系统完全能够满足试验实际需求,且为今后类似形式起落架结构的飞机结构强度试验提供有力的参考依据。

| [1] |

中国飞机强度研究所. 航空结构强度技术[M]. 北京: 航空工业出版社, 2013. Aircraft Strength Research Institute of China. Aircraft structure strength technology[M]. Beijing: Aviation Industry Press, 2013. (in Chinese) |

| [2] |

强宝平. 飞机结构强度地面试验[M]. 北京: 航空工业出版社, 2014. QIANG B P. Ground testing for aircraft structure[M]. Beijing: Aviatin Industry Press, 2014. (in Chinese) |

| [3] |

王凤山. 飞机结构强度试验使用指南[M]. 西安: 中国飞机强度研究所, 2007. WANG F S. Aircraft structure strength test guide[M]. Xi'an: Aircraft Strength Research Institute of China, 2007. (in Chinese) |

| [4] |

郑建军, 唐吉运, 王彬文. C919飞机全机静力试验技术[J]. 航空学报, 2019, 40(1): 522364. ZHENG J J, TANG J Y, WANG B W. Static test technology for C919 full-scall aircraft structure[J]. Acta Aeronautica et Astronatica Sinica, 2019, 40(1): 522364. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [5] |

刘玮, 滕青, 刘冰. 基于地板结构的机身双层双向加载技术[J]. 航空学报, 2018, 39(5): 221712. LIU W, TENG Q, LIU B. Double-deck bi-directional loading technology based on airliner cabin floor structure[J]. Acta Aeronautica et Astronatica Sinica, 2018, 39(5): 221712. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [6] |

刘冰, 夏峰, 张建锋, 等.全尺寸飞机静强度试验扣重技术研究[C]//第六届中国航空学会青年科技论坛论文集(上册).北京: 航空工业出版社, 2014: 425-429. LIU B, XIA F, ZHANG J F, et al. Research of weight deduct of static test of full scale aircraft[C]//Proceedings of the 6th CSAA Youth Science and Technology form (book 1). Beijing: Aviation Industry Press, 2014: 425-429(in Chinese). |

| [7] | LIU B, ZHANG L, XIA F. Research of weight deduction in full-scale aircraft static strength test[C]//2014 Asia-pacific International Symposium on Aerospace Technology. Beijing: CSAA, 2014: 1-5. |

| [8] |

姜百盈. 大型飞机的多轮式起落架总体布置研究[J]. 航空工程进展, 2010, 1(1): 45-48. JIANG B Y. Study on general arrangement of multi wheels landing gear of large aircrafts[J]. Advances in Aeronautical Science and Engineering, 2010, 1(1): 45-48. (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [9] |

郑蓝.大重载飞机起落架方案设计[D].南京: 南京航空航天大学, 2009. ZHENG L. Conceptual design of landing gear for heavy load aircraft[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009(in Chinese). |

| [10] |

张兆斌, 李明强, 李健. 大型运输机全机静力试验总体规划与实施研究[J]. 航空科学技术, 2015, 26(10): 25-27. ZHANG Z B, LI M Q, LI J. Research on comprehensive planning and implementation for full-scale static test of large transporter[J]. Aeronautical Science and Technology, 2015, 26(10): 25-27. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text | |

| [11] |

刘权良, 尹伟, 夏峰. 飞机结构静强度试验支持方案的确定[J]. 航空科学技术, 2012(5): 32-35. LIU Q L, YIN W, XIA F. The determination of support scheme for aircraft static strength verification test[J]. Aeronautical Science & Technology, 2012(5): 32-35. (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [12] | IABG. An efficient load introduction concept for the A380 full scale fatigue test[C]//ICAF, 2005: 365-376. |

| [13] |

陈曦, 解宁, 郭津津. 基于AMESim的比例阀控液压缸系统的仿真与分析[J]. 机床与液压, 2013, 41(13): 160-163. CHEN X, XIE N, GUO J J. Simulation analysis for proportional valve controlled cylinder hydraulic system based on AMESim[J]. Chinese Hydraulics and Pneumatics, 2013, 41(13): 160-163. (in Chinese) |

| Cited By in Cnki (18) | Click to display the text | |

| [14] |

康帅帅, 贺元成, 孟志明. LMS.AMESim仿真软件在液压系统中的应用[J]. 制造业信息化, 2014(3): 163-165. KANG S S, HE Y C, MENG Z M. Application of LMS.AMESim simulation software in the hydraulic system[J]. Manufacturing Informatization, 2014(3): 163-165. (in Chinese) |

| Cited By in Cnki (20) | Click to display the text | |

| [15] |

冯静, 李卫民, 甘元强. 基于AMESim的溢流阀动态特性研究[J]. 机械工程师, 2009(9): 41-43. FENG J, LI W M, GAN Y Q. The research of a relief valve in AMESim[J]. Mechanical Engineer, 2009(9): 41-43. (in Chinese) |

| Cited By in Cnki (24) | Click to display the text | |

| [16] |

刘昕晖, 陈晋市. AMESim仿真技术在液压系统设计分析中的应用[J]. 液压与气动, 2015(11): 1-6. LIU X H, CHEN J S. Application of AMESim in the design and analysis of hydraulic system[J]. Chinese Hydraulics and Pneumatics, 2015(11): 1-6. (in Chinese) |

| Cited By in Cnki (15) | Click to display the text | |

| [17] |

王慧, 蒋成吉, 刘琦. 单气室油气弹簧工作特性的建模与仿真分析[J]. 计算机仿真, 2016, 33(6): 197-200. WANG H, JIANG C J, LIU Q. Modeling and simulation analysis of single chamber hydragas spring working characteristics[J]. Computer Simulation, 2016, 33(6): 197-200. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [18] |

黄贵川, 冉启燕, 李胜, 等. 隔膜蓄能器瞬时流量仿真及试验[J]. 液压与气动, 2017(11): 46-49. HUANG G C, RAN Q Y, LI S, et al. Instantaneous flow rate simulation and test of diaphragm accumulator[J]. Chinese Hydraulics and Pneumatics, 2017(11): 46-49. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [19] |

刘刚, 陈思忠, 王文竹, 等. 基于AMESim和Simulink的油气悬架的仿真与试验[J]. 振动、测试与诊断, 2016, 36(2): 346-350. LIU G, CHEN S Z, WANG W Z, et al. Simulation and experimental research of a novel hydro-pneumatic suspension based on AMESim and Simulink[J]. Journal of Vibration, Measurement and Diagnosis, 2016, 36(2): 346-350. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [20] |

徐轶群, 张宏宇, 程斐, 等. 基于Matlab的油气弹簧特性试验数据处理研究[J]. 液压气动与密封, 2017(1): 39-41. XU Y Q, ZHANG H Y, CHENG F, et al. Research on the data processing of hydro-pneumatic suspension characteristic experiment based on Matlab[J]. Hydraulics Pneumatics and Seals, 2017(1): 39-41. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text | |

| [21] |

李伟.大重载飞机起落架缓冲系统方案设计及动态性能分析[D].南京: 南京航空航天大学, 2009. LI W. Prelimilary design of absorbor system and analysis of dynamic performance for the heavy load aircraft landing gear[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009(in Chinese). |

| [22] |

何晋飞, 陈烜, 鲁鹏勇, 等. 插装式二维(2D)伺服阀的理论分析与实验研究[J]. 航空学报, 2019, 40(5): 422590. HE J F, CEHN X, LU P Y, et al. Theoretical analysis and experimental study on two-dimensional cartridge servo valve[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(5): 422590. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [23] |

顾根泉. 开关液压机构中蓄能器压力计算与分析[J]. 液压与气动, 2017(1): 100-104. GU G Q. Pressure calculation and analysis of accumulator in hydraulic mechanism of switches[J]. Chinese Hydraulics and Pneumatics, 2017(1): 100-104. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text | |

| [24] |

孔令猛. 气弹簧选型的设计思路[J]. 底盘与配件, 2012(10): 99-101. KONG L M. The design idea of gas spring selection[J]. Chassis and Parts, 2012(10): 99-101. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [25] |

赵静一, 曹晓擎, 刘仕元, 等. 牙轮钻机蓄能器充液系统的研究[J]. 液压与气动, 2017(1): 57-60. ZHAO J Y, CAO X Q, LIU S Y, et al. Rotary drill accumulator charging system[J]. Chinese Hydraulics and Pneumatics, 2017(1): 57-60. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [26] |

李玉柱, 贺五洲. 工程流体力学(上册)[M]. 北京: 清华大学出版社, 2006. LI Y Z, HE W Z. Engineering fluid mechanics (Volume 1)[M]. Beijing: Tsinghua University Press, 2006. (in Chinese) |

| [27] |

董林福, 赵春燕. 液压与气压传动[M]. 北京: 化学工业出版社, 2006. DONG L F, ZHAO C Y. Hydraulic and pneumatic transmission[M]. Beijing: Chemical Industry Press, 2006. (in Chinese) |