2. 辽宁科技大学 机械工程与自动化学院, 鞍山 114051

2. School of Mechanical Engineering & Automation, University of Science and Technology LiaoNing, Anshan 114051, China

伴随着现代工业化的进程,中国目前大力发展再制造产业。《中国制造2025》提出[1]“实施高端再制造、智能再制造、在役再制造,推进再制造产品认定,促进再制造产业持续健康地发展”。再制造产品和原型产品相比,具有显著的经济效益、社会效益和生态效益优势。再制造产品质量和原型新品相当,甚至高于新品,但生产成本却是新品的50%左右,能够节省70%的材料和60%的能源,降低80%的污染物排放量[2-4]。再制造流程如图 1所示,主要包括5个关键步骤:①废旧产品的拆解;②零部件清洗;③检测;④再制造成形装配;⑤性能测试。在整个再制造生产流程中, 零部件清洗占据着十分重要的位置。再制造清洗就是借助设计开发的针对被清洗零部件的清洗剂及清洗工艺,通过机械、物理、化学等方法,将清洗件表面附着的油脂、积碳、表面涂覆层等污物去除。再制造清洗的目的是使零部件表面的清洁度达到零部件再制造要求,同时也为零部件分类检测、再制造设计加工、再制造装配等做好准备[5]。

|

| 图 1 再制造生产流程图 Fig. 1 Remanufacturing flow chart |

燃油喷嘴是航空发动机燃烧室的关键零件,其喷雾性能的优劣对火焰的燃烧效率以及飞机动力的输出均有重要影响[6-7]。在实际使用过程中,喷嘴易产生积碳,一旦被积碳严重堵塞,喷嘴的燃油喷射质量,即液雾尺寸及尺寸分布、燃油流量、喷雾锥角和燃油周向分布的均匀度都将恶化,对燃油效率、热部件寿命乃至发动机工作可靠性和安全性都有重要的影响。由于喷嘴结构复杂,积碳无法彻底清洗,大部分都直接报废,造成人力、物力、财力浪费。

目前,国内对燃油喷嘴结焦积碳做了一些研究,黄艳斐等[8]对结焦积碳的微观形态和性质进行了分析,提出通过改进燃料本身的性质和添加金属钝化剂抑制金属元素催化作用来抑制结焦积碳的生成。但是抑制剂的加入会引起燃料组分及性能改变,影响发动机的工作稳定性。李范等[9]采用化学强氧化阴极还原法,在喷嘴材料表面制备了稳定的富铬氧化层,达到抑制喷嘴结焦积碳的目的。但由于喷嘴工作的环境常为高温高压,所以氧化层的稳定性存在一定风险。

以某机型废旧喷嘴为研究对象,依据绿色再制造清洗技术,采用磁力研磨方法(Magnetic Abrasive Finishing, MAF)对喷嘴上的积碳进行清理,并确定最佳工艺参数,以及评价磁力研磨后的喷嘴表面质量。清理后的工件表面光滑,产品质量不低于原型新品,满足使用要求。

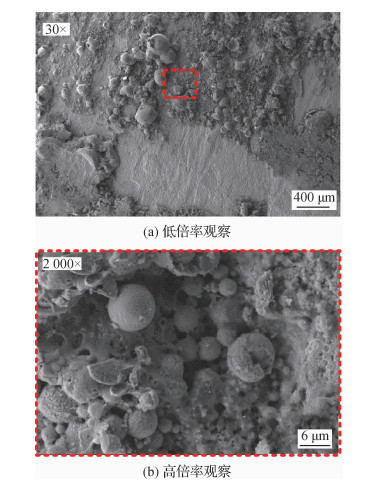

1 积碳分析试验选取某企业提供的大修拆卸下来的废旧喷嘴,材质为铜合金。在高温工作环境下,喷嘴表面积聚了大量积碳,利用SIGMA HD场发射扫描电子显微镜(Scanning Electron Microscope, SEM)(Zeiss,德国)观察工件表面微观形貌如图 2所示。

|

| 图 2 积碳微观形貌图 Fig. 2 Micro topography of carbon deposition |

由图 2(a)可以清晰地看出积碳以黑色块状和片状结构为主,表面凹凸不平,不均匀分布着不规则形状颗粒。颗粒之间是无规则、互相镶嵌堆积在一起。进一步放大2000倍如图 2(b)所示,堆积的颗粒成球形,蜂窝状。蜂窝状和缝隙增加了新的积碳附着和沉积的机会,从而使积碳结焦逐渐恶化。因此制造或再制造喷嘴时,在满足使用性能要求的前提下,应减小其表面粗糙度,从而有效地抑制结焦积碳的生成。

利用SEM对积碳的成分进行检测,结果如表 1所示。从表 1可以看出积碳的主要成分是C元素和O元素,原子含量分别为38.9%和27.2%,这表明积碳的形成以C元素的氧化反应为主。其中少量的Si元素,来源于灰尘颗粒,这是由于空气中混有的灰尘颗粒被工作中的喷嘴吸入所致;含有的S、P元素,主要是燃油和润滑油中的添加剂残留;除此之外,积碳中还有金属元素,分别是Cu、Fe和Na,这是喷嘴在工作过程中基体磨损产生的金属小颗粒。

| 元素 | C | O | Cu | Fe | Na | S | P | Si |

| 原子百分比 | 38.9 | 27.2 | 24.6 | 5.3 | 2.4 | 0.8 | 0.5 | 0.3 |

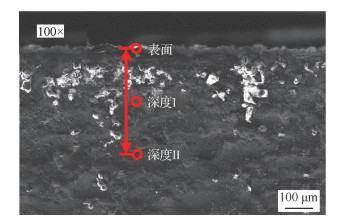

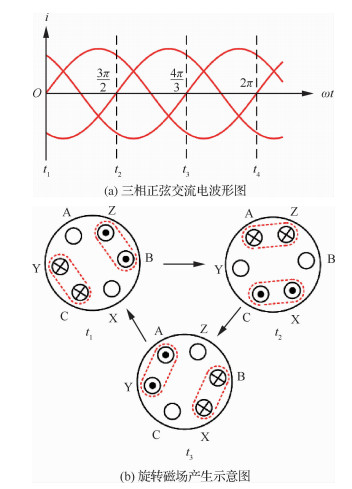

使用线切割对工件进行切割,对切割后的剖面进行观测。图 3为SEM观察的工件剖面微观形貌图。在剖面选取了相同间隔的点进行观测,对不同深度位置进行元素分析检测。由于积碳主要是C的氧化反应,因此以C、O和Cu元素原子百分比为分析对象。不同深度下C、O和Cu元素原子百分比结果如图 4所示。

|

| 图 3 剖面微观形貌图 Fig. 3 Micro topography of section |

|

| 图 4 剖面不同深度元素原子百分比 Fig. 4 Atomic percentage of elements at different depths |

在工件表面,C和O元素原子百分比为66.1%,Cu的原子百分比为24.6%。随着检测深度的增加,C和O元素的含量逐渐减少, Cu元素的含量大幅度增加。深度Ⅰ层的C和O元素原子百分比下降到42.8%,Cu的原子百分比上升为40%。深度Ⅱ层的Cu的原子百分比为65%。随着测量深度增加,C和O元素原子百分比逐渐减小,Cu原子百分比逐渐升高。从剖面进行测量,积碳的厚度大致为1~2 mm。

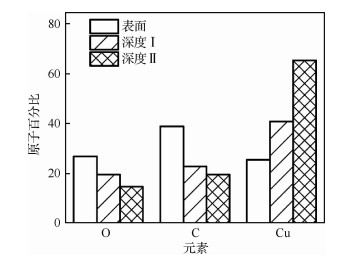

2 磁力研磨工作机理 2.1 旋转磁场产生原理旋转磁场的产生原理是以电磁感应理论为基础。当相位差为120°的三相正弦交流电依次通过定子线圈绕组时,即可得到旋转磁场。正弦交流电的瞬时表达式为

| $ \left\{ \begin{array}{l} {i_{\rm{A}}} = {I_{\rm{m}}}\sin \omega t\\ {i_{\rm{B}}} = {I_{\rm{m}}}\sin \left( {\omega t - {{120}^ \circ }} \right)\\ {i_{\rm{C}}} = {I_{\rm{m}}}\sin \left( {\omega t - {{240}^ \circ }} \right) \end{array} \right. $ | (1) |

式中:Im为交流电的最大值; ω为交流电的角速度。电流随时间变化的曲线如图 5 (a)所示。电流在不同时刻,磁场的分布情况如图 5 (b)所示。

|

| 图 5 旋转磁场原理图 Fig. 5 Schematic diagram of rotating magnetic field |

如图 5所示,A-X、B-Y和C-Z为三相绕组,分别接入正弦交流电iA、iB和iC。设定电流瞬时值为正,电流从各绕组的首端流入,绕组末端流出。t1时,A-X绕组电流iA为0;B-Y绕组电流iB从Y端流入,B端流出;C-Z绕组电流iC从C端流入,Z端流出。由右手螺旋定则,判定磁场的N-S方向如图 5中t1所示。t2时,B-Y绕组电流iB为0;A-X绕组电流iA从A端流入,X端流出;C-Z绕组电流iC从Z端流入,C端流出,磁场的N-S方向如图 5中t2所示。同理,可以得出t3和t4时刻磁场的方向。从t1到t4,磁场方向随着电流的变化而改变。电流周期交替,磁场同步旋转,即产生旋转磁场[10]。

2.2 磁针的受力分析磁针为细小圆柱状,材质是经过磁化处理的304不锈钢,具有极强的导磁性。在磁场中,无序的磁针束被磁化后会沿着磁场线方向分布,其表面和内部都存在磁化电流[11-13]。分别用δs和δv表示表面磁化电流密度和体磁化电流密度,则有

| $ {\delta _{\rm{s}}} = - \mathit{\boldsymbol{n}}{P_m} $ | (2) |

| $ {\delta _{\rm{v}}} = \Delta {P_{\rm{m}}} $ | (3) |

| $ {P_{\rm{m}}} = \frac{{{\mu _{\rm{m}}} - 1}}{{{\mu _{\rm{v}}}{\mu _{\rm{m}}}}}B $ | (4) |

式中:Δ表示对矢量做偏导;-n为表面法向矢量;Pm为介质磁化强度;μm为磁介质的磁导率;μv为真空磁导率。电磁场对磁针的作用力可以表示为

| $ \begin{gathered} T = \mathop{{\int\!\!\!\!\!\int}\mkern-21mu \bigcirc}\limits_s {{\delta _{\text{s}}}} \times B{\text{d}}s + \iiint\limits_v {{\delta _{\text{v}}}} \times B{\text{d}}v = \hfill \\ \;\;\;\;\;\;\mathop{{\int\!\!\!\!\!\int}\mkern-21mu \bigcirc}\limits_s {\left( { - \mathit{\boldsymbol{n}} \times {P_{\text{m}}}} \right) \times B{\text{d}}s} + \iiint\limits_v {\left( {\Delta {P_{\text{m}}}} \right)} \times B{\text{d}}v \hfill \\ \end{gathered} $ | (5) |

式中:B为磁感应强度, T, 由于磁针为各向同性的磁介质,所以受到磁力为

| $ T = \iiint\limits_v {{\delta _{\text{v}}}} \times B{\text{d}}v $ | (6) |

将式(2)、式(3)代入到式(5)中,经矢量运算可得

| $ T = \frac{{{\mu _{\text{m}}} - 1}}{{2{\mu _{\text{v}}}{\mu _{\text{m}}}}}\iiint\limits_v {\nabla {B^2}{\text{d}}v} $ | (7) |

又因为矢量梯度积分公式为

| $ \iiint\limits_v {\nabla {\text{d}}v} = \iint {{\text{d}}s} $ | (8) |

因此,式(7)可简化为

| $ T = \frac{{{\mu _{\text{m}}} - 1}}{{2{\mu _{\text{v}}}{\mu _{\text{m}}}}}\iint\limits_s {{B^2}{\text{d}}s} $ | (9) |

式(9)即磁场力计算公式。工程应用中,一般假设在加工区域内磁场分布均匀[14],且μm

| $ T = \frac{{{\mu _{\text{m}}} - 1}}{{2{\mu _{\text{v}}}{\mu _{\text{m}}}}}{B^2}S \approx \frac{1}{{2{\mu _{\text{v}}}}}{B^2}S = \frac{1}{2}BHS $ | (10) |

式中:H为加工区域的磁场强度,A/m;S为作用面积,m2。

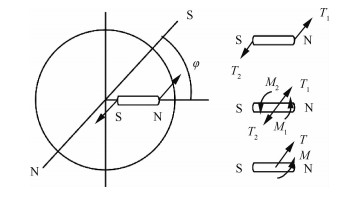

2.3 磁针的运动分析磁针在电磁研磨机构中受到两侧线圈所产生的磁场力,同时受到一个磁转力矩M的作用。随着电磁场的旋转,磁针本身也绕研磨容器旋转。磁针相互之间也有磁力作用,在加工区域的位置不断变化。当旋转磁场在某一瞬时旋转φ角度,瞬时磁场会与磁针在旋转磁场中被磁化后的磁场相互作用影响,磁针受力情况如图 6所示。

|

| 图 6 旋转磁场磁针受力图 Fig. 6 Diagram of forces on needle in rotating magnetic field |

磁针两端N、S极分别受到旋转磁场磁场力T1和T2,两个力相互平行但方向相反。磁针两端磁场力经过平移中心点后,受到磁场力合力(T1和T2)以及力矩M共同作用。磁针的运动形式为绕自身中心点自转,同时又由于受到旋转磁场转动的驱动,所以磁针做自转运动的同时,还绕着工作容器的中心轴线做公转运动[15-17]。

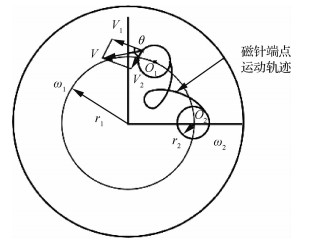

在电磁场中,磁针的运动轨迹是一种在三维空间的公转加自转形式,此外,还有一个Z轴方向的跳动,且无规律可循。跳跃运动的原因是因为磁针与磁针、工件、筒壁之间碰撞相互作用的影响所致。为了更加接近真实的运动轨迹,在Z轴方向添加三角函数跳动,图 7为磁针在二维平面内运动轨迹的近似图,V为磁针速度。图中点O1为磁针初始端点,t时间后,O2磁为磁针端点。磁针自转方向与公转方向的夹角为θ,运动轨迹可表示为

| $ \left\{ {\begin{array}{*{20}{l}} {{X_t} = {r_1}\cos {\omega _1}t + {r_2}\cos \left( {\theta + {\omega _1}t + {\omega _2}t} \right)}\\ {{Y_t} = {r_1}\sin {\omega _1}t + {r_2}\sin \left( {\theta + {\omega _1}t + {\omega _2}t} \right)}\\ {{Z_t} = A\sin {\omega _3}t} \end{array}} \right. $ | (11) |

|

| 图 7 磁针运动轨迹示意图 Fig. 7 Schematic diagram for track of a magnetic needle |

式中:r1为磁针公转半径;r2为磁针自转半径;ω1为磁针公转角速度;ω2为磁针自转角速度;A为磁针上下跳动的幅度;ω3为跳跃频率。其中,r1和r2决定了磁力研磨工艺的加工区域大小,ω1和ω2决定了磁针运动轨迹的形状,即单个磁针运动轨迹的复杂程度。单个磁针的自转频率与磁极转换频率有关:磁极转换频率越快,磁针自转角速度就越快,磁针运动轨迹越复杂,加工质量越好[18]。另外,磁针与工件表面的作用时间短,速度快,虽然磁针质量较小,但是根据动量定理,仍然可以提供足够的研磨压力和切削力。

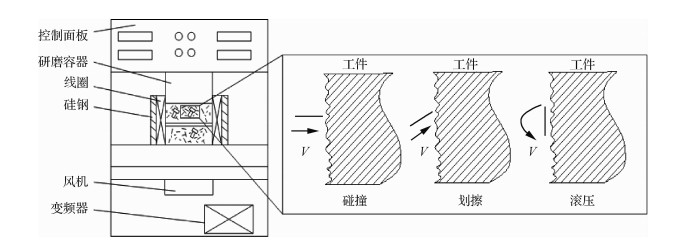

3 磁力研磨去除积碳的试验 3.1 试验条件试验采用的是电磁研磨设备,如图 8所示,该设备主要由控制面板、研磨容器、线圈、风机、变频器等部分组成,可设定加工时间和旋转磁场速度等工艺参数。

|

| 图 8 电磁研磨设备示意图 Fig. 8 Schematic diagram of electromagnetic grinding equipment |

将工件、磁针与混合溶液装入容器放置于电磁研磨装置套筒内,套筒周围均匀分布着由线圈和铁芯组成的绕组,给线圈通以三相交流电,电磁研磨装置即开始工作。工作中可以通过实时控制线圈中电流的有无及方向来控制旋转磁场的从产生与停止;通过控制线圈中电流的大小及变化周期来改变旋转磁场的强弱及旋转速度。在旋转磁场的驱动下,被磁化的磁针高速运动的同时与工件产生随机高频的接触[19]。如图 8所示,磁针与工件的接触形式有碰撞、划擦和滚压3种形式。当磁针以一定的速度对工件表面接触作用时,工件表层的积碳会发生相应的塑性变形。多次接触作用后,当塑变程度超过材料的塑性变形极限时,微小积碳会脱落,从而达到去除工件表面积碳的效果[20]。旋转磁场可实现正反转,从而保障工件各处的受力均衡。同时磁场强度存在“尖点效应”,所以凸出的积碳最先被磁针撞击而脱落。当积碳逐渐脱落,尖点效应随之减弱,磁针划过工件,实现材料去除的均匀性。

试验中,工件的表面微观形貌观测采用日本基恩士VHX-500F超景深电子显微镜。采用精密电子天平称重,测量的质量变化量表征材料去除量。试验工艺参数如表 2所示。

| 工艺参数 | 数值 |

| 工件材料 | 铜合金喷嘴 |

| 旋转磁场转速/(r·min-1) | 800, 1000, 1400 |

| 磁针型号/(mm×mm) | ∅0.5×5, ∅0.8×5, ∅1.2×5 |

| 研磨液 | HM-309水溶液1 L |

| 研磨时间/min | 20, 40, 60 |

为了对磁力研磨法去除喷嘴积碳的工艺参数进行优化设计,把旋转磁场速度,磁针直径,研磨时间作为主要影响因素进行响应面法分析。如表 3所示设计三因素三水平试验研究方案,设定各因素的范围值为:旋转磁场速度800、1000、1400 r/min;磁针型号为∅0.5 mm×5 mm、∅0.8 mm×5 mm和∅1.2 mm×5 mm,研磨时间为20、40、60 min。

| 旋转磁场转速/(r·min-1) | 磁针型号/mm | 研磨时间/min |

| 800 | ∅0.5×5 | 20 |

| 1000 | ∅0.8×5 | 40 |

| 1400 | ∅1.2×5 | 60 |

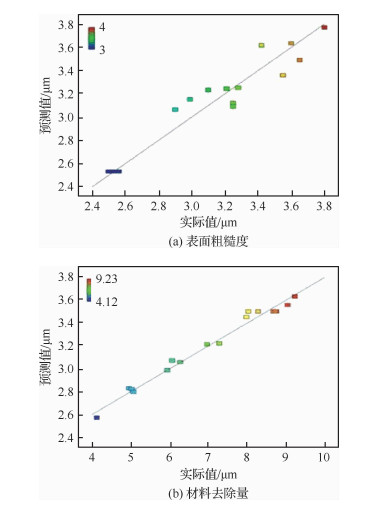

采用响应面法对各实验点的数值进行拟合,结合Design-Expert软件建模和线性回归方程计算,得出两两因素交互式影响关系。分析旋转磁场速度、磁针型号、研磨时间对喷嘴表面粗糙度和材料去除量的影响。线性回归方程分别为

| $ \begin{array}{l} {Y_1} = 2.53 + 0.036A - 0.091B - 0.23C - \\ \;\;\;\;\;\;0.16AB + 0.032AC + 0.12BC + \\ \;\;\;\;\;\;0.54{A^2} + 0.26{B^2} + 0.40{C^2} \end{array} $ | (12) |

| $ \begin{array}{l} {Y_2} = 8.49 + 0.40A + 0.58B + 1.62C + \\ \;\;\;\;\;\;\;(7.250E - 0.003)AB - 0.21AC + \\ \;\;\;\;\;\;\;0.016BC - 0.54{A^2} - 1.825{B^2} - 0.61{C^2} \end{array} $ | (13) |

两个模型的R2值分别为0.9298和0.9818,都比较接近于1。这说明经过Design-Expert软件拟合的表面粗糙度和材料去除量的数学模型可靠性较好,拟合程度高[21]。两个模型的Pr>F的值分别为0.0098和0.0001,都小于0.5,这说明所选的3个参数对表面粗糙度和材料去除量影响显著。实际值与预测值的拟合曲线如图 9所示,预测值和实际值的分布基本在一条直线。从分布规律可以得出,建立的数学模型拟合的适应性好,可以较好地反映旋转磁场转速、磁针直径和研磨时间对表面粗糙度和材料去除量的影响。

|

| 图 9 实际值与预测值拟合曲线 Fig. 9 Fitting curves of predicted and actual values |

在磁力研磨工艺中,磁针作为一种研磨介质,其型号按直径大小可分为多种。在磁场强度不变的条件下,磁针的大小决定了磁针受到磁力的大小。如果磁针型号较小,则磁针在加工区域内受到的磁力较小,磁针对工件表面的碰撞、划擦、和滚压的力度不够,起不到研磨的效果;如果磁针型号较大,则磁针受到的磁力也相对来说较大,当加工工件材质较软时,会对工件表面造成一定的损伤,出现过磨现象或形成凹坑,对研磨后的工件表面质量造成影响[22]。

加工时间过短,磁针与工件表面之间的碰撞、划擦和滚压次数较少,一方面对工件表面形貌的改善作用不大,起不到研磨去除的作用,而且工件表面的微量塑性变形不够充分,起不到表面强化的作用;加工时间过长造成能源的浪费,降低加工效率,有时还会对工件表面造成不必要的损伤。

旋转磁场转速决定了磁场转换频率的快慢。磁场转换频率决定了磁针自转角速度,在其他条件不变的情况下,磁针自转速度越快其运动轨迹就越复杂,磁针与工件之间的碰撞、划擦和滚压就越充分,加工效果就越好。

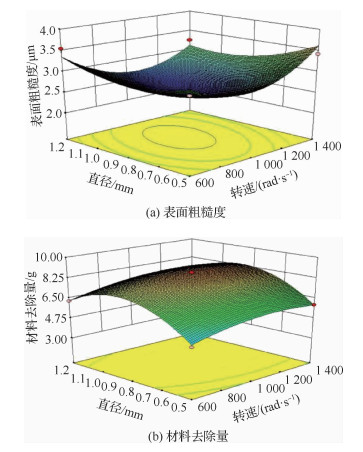

3.3.1 磁针型号和旋转磁场转速的交互影响图 10所示研磨时间为40 min的条件下,磁针直径和旋转磁场转速交互影响图。

|

| 图 10 磁针直径和旋转磁场转速的交互影响 Fig. 10 Interaction between needle diameter and rotational speed of rotating magnetic field |

如图 10所示,磁针直径和旋转磁场转速都增大的同时,表面粗糙度出现先降后增的现象。当旋转磁场转速为800 r/min时,由于旋转磁场转速较低,相对于筒壁,磁针的运动速度较低,不利于磁针翻滚。单位时间内磁针对工件表面碰撞、划擦和滚压作用的次数不足,致使表面加工质量较差,材料去除量不高,表面粗糙度下降缓慢;当旋转磁场转速增至1400 r/min时,在过快的转速下,磁针在单位时间运动的更加激烈。磁针和工件作用次数增加,运动轨迹重复叠加,导致工件表面研磨划痕较深,表面粗糙度较大。最终确定旋转磁场转速为1000 r/min,磁针型号为∅0.8 mm×5 mm,研磨效果最佳。

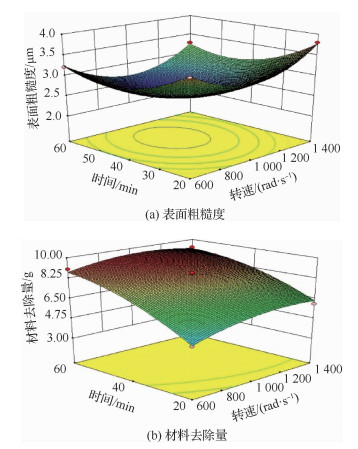

3.3.2 研磨时间和旋转磁场转速的交互影响图 11所示磁针型号为∅1.2 mm×5 mm的条件下,研磨时间和旋转磁场转速交互影响图。由图 11可得,研磨开始到40 min期间,表面粗糙度下降很快,材料去除量急剧提高;达到40 min时候,表面粗糙度达到最低。随着研磨时间的增加,工件表面的划痕加剧,表面粗糙度有所增加,工件的材料去除量趋于稳定。

|

| 图 11 研磨时间和旋转磁场转速的交互影响 Fig. 11 Interaction between grinding time and rotational speed of rotating magnetic field |

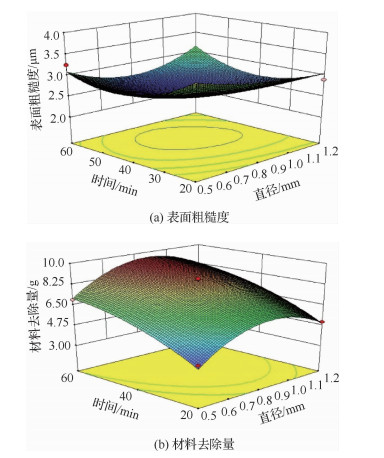

当旋转磁场转速为1000 r/min时,研磨时间和磁针直径之间的交互影响如图 12所示。随着研磨时间的增加,磁针直径的增大,表面粗糙度呈现先降后增,材料去除量先增后减的趋势。当磁针型号为∅0.8 mm×5 mm,研磨时间为40 min时,表面粗糙度最小。当磁针型号为∅0.8 mm×5 mm,研磨时间为60 min时,材料去除量为最大,但是工件表面粗糙度较大,表面质量不佳。综合分析影响因素,得出优化后的工艺参数组合为:旋转磁场转速1000 r/min,磁针型号∅0.8 mm×5 mm,研磨时间40 min。

|

| 图 12 研磨时间和磁针直径的交互影响 Fig. 12 Interaction between grinding time and needle diameter |

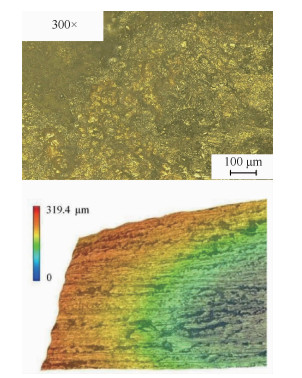

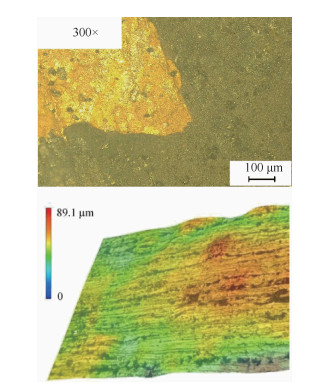

图 13~图 15是采用VHX-500F超景深3D电子显微镜(KEYENCE,日本)观察研磨前后喷嘴的微观形貌图。图 13为原始形貌,可以看出工件表面基本被积碳覆盖,呈黑色状,表面沟壑纵横,最低处和最高处的高度差较大,且最高处到达了319.4 μm,表面粗糙度无法测量。在旋转磁场转速1000 r/min、磁针型号∅0.8 mm×5 mm、经过20 min的研磨,工件的微观形貌如图 14所示。如图所示,工件的表面逐渐露出金属基体,部分呈现金属光泽,且表面开始趋于平缓。由于积碳没有完全去除,所以工件表面仍有89.1 μm的高度差。

|

| 图 13 原始表面微观形貌图 Fig. 13 Original surface micrograph |

|

| 图 14 加工20 min微观形貌图 Fig. 14 Micrograph of 20 min processing |

|

| 图 15 加工40 min微观形貌图 Fig. 15 Micrograph of 40 min processing |

图 15为研磨40 min后,工件的微观形貌图。结果表明,积碳基本全部去除,金属基体完全呈现,工件表面平整,高度差大幅度降低,为52.1 μm,表面质量得到了很大改善。

使用扫描电镜,对工件表面研磨前后的微观形貌观测如图 16所示。图 16(a)可以看到研磨前基体表面堆积厚重的积碳,图 16(b)是研磨后的工件表面,积碳基本完全去除,表面呈现出了金属光泽,划痕很小且浅。研磨后的喷嘴经专家评定和专业检测,积碳去除率达98%以上,满足企业绿色再制造要求。

|

| 图 16 研磨前后工件SEM微观形貌图 Fig. 16 Micrographies of workpiece before and after grinding observed by SEM |

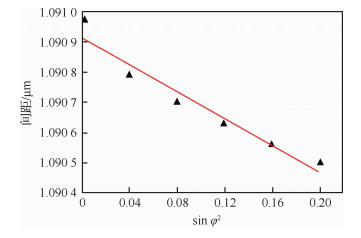

使用X射线应力分析仪Empyrean(PANALYTICAL,荷兰)对磁力研磨加工后的喷嘴表面进行应力检测。在工件表面选取6个点进行应力晶面间距检测,并拟合出相应的直线,如图 17所示。由式(14)计算工件表面残余应力值:

| $ {\sigma _\varphi } = \frac{E}{{\left( {1 + v} \right){{\sin }^2}\psi }} \cdot \frac{{{d_\psi } - {d_{\rm{n}}}}}{{{d_{\rm{n}}}}} $ | (14) |

|

| 图 17 残余应力相应点图的拟合曲线 Fig. 17 Fitting curve of corresponding point diagram of residual stress |

式中:σφ为残余应力,MPa;υ为材料泊松比;ψ为倾斜角度;E为材料的弹性模量,GPa;dψ为倾斜晶面间距,μm;dn为初始倾斜角的晶面材料初始表面由于受到初加工时的塑性变形间距,μm。

磁力研磨过程中的切削力相对很小,工件表面主要受到磁针的反复碰撞而产生的冲击作用,积碳被去除的同时,工件表面的变质层也大部分被去除,工件表面残余应力明显下降。研磨前喷嘴表面积碳聚集,残余应力无法测量。磁力研磨加工后工件表面的残余应力值是-194.1 MPa,为压应力,表面质量得到明显改善。

5 结论1) 研究了磁力研磨燃油喷嘴的材料去除机理,得到了电磁线圈产生的交变旋转磁场是以电磁感应理论为基础,电流持续周期交替变化,磁场同步不断旋转。磁场中的磁针被磁化,在三维空间进行自转加公转的运动形式。通过与工件随机高频的碰撞、划擦和滚压,实现微量切削的目的,达到去除工件积碳的效果,经试验结果验证,积碳去除率可以达到98%以上。

2) 建立了磁力研磨燃油喷嘴的表面粗糙度和材料去除量的数学模型并进行实验验证,得到了磁力研磨方法去除工件积碳的最佳的工艺参数为:旋转磁场转速1000 r/min,磁针型号∅0.8 mm×5 mm。经过40 min研磨后,喷嘴上的积碳基本被去除,表面光滑,经过专业测试,研磨后的残余积碳小于技术要求规定值,满足工件再清洗的技术要求。

3) 磁力研磨后的工件表面残余应力为压应力,值为-194.1 MPa,内部应力状态得到改善,有效地提高零件的使役寿命。

| [1] |

徐滨士. 新时代中国特色再制造的创新发展[J]. 中国表面工程, 2018, 31(1): 1-6. XU B S. Innovation and development of remanufacturing with Chinese characteristics for a new era[J]. China Surface Engineering, 2018, 31(1): 1-6. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [2] |

贾卫.某战斗机中某些零部件再制造的清洗工艺研究[D].大连: 大连理工大学, 2015: 2-10. JIA W. The study of the remanufacturing cleaning technology for a fighter's parts[D]. Dalian: Dalian University of Technology, 2015: 2-10(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [3] |

陈礼顺, 李思路, 程礼, 等. 基于齿廓修形的锥齿轮再制造技术[J]. 航空学报, 2018, 39(6): 421856. CHEN L S, LI S L, CHENG L, et al. Bevel gear remanufacturing technology based on profile modification[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(6): 421856. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [4] |

郑汉东, 陈意, 李恩重, 等. 再制造产品服务系统生命周期评价建模及应用[J]. 中国机械工程, 2018, 29(18): 2197-2203. ZHENG H D, CHEN Y, LI E Z, et al. LCA modeling and applications for RPSS[J]. China Mechanical Engineering, 2018, 29(18): 2197-2203. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [5] |

张振洲, 韩龙. 再制造零部件清洗技术[J]. 清洗世界, 2014, 30(2): 42-45. ZHANG Z Z, HAN L. Application of component-remanufactured cleaning technology[J]. Clean World, 2014, 30(2): 42-45. (in Chinese) |

| Cited By in Cnki (4) | Click to display the text | |

| [6] |

王兴, 贾秀杰, 李方义, 等. 再制造发动机积碳形成机理研究[J]. 机械工程学报, 2017, 53(5): 69-75. WANG X, JIA X J, LI F Y, et al. The research on formation mechanism of carbon deposition in remanufacturing engines[J]. Journal of Mechanical Engineering, 2017, 53(5): 69-75. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text | |

| [7] |

张颖哲, 倪大明, LEE I, 等. 缩比发动机喷嘴热喷流噪声试验[J]. 航空学报, 2018, 39(12): 122446. ZHANG Y Z, NI D M, LEE I, et al. Test on hot jet noise of scaled engine nozzle[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(12): 122446. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [8] |

黄艳斐, 朱岳麟, 熊常健, 等. 航空发动机喷嘴结焦积碳的性质[J]. 北京航空航天大学学报, 2011, 37(6): 753-756. HUANG Y F, ZHU Y L, XIONG C J, et al. The nature of the aeroengine nozzle coking carbon[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011, 37(6): 753-756. (in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [9] |

李范, 朱岳麟, 黄艳斐, 等. 发动机喷嘴表面化学改性抗结焦积碳[J]. 北京航空航天大学学报, 2014, 40(4): 564-568. LI F, ZHU Y L, HUANG Y F, et al. Anti-coking performance of nozzle material's surface chemical modification[J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(4): 564-568. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [10] |

周传强, 韩冰, 肖春芳, 等. 磁性磨粒辅助磁力研磨的应用研究[J]. 表面技术, 2019, 48(3): 275-282. ZHOU C Q, HAN B, XIAO C F, et al. Application of magnetic abrasive particle aided magnetic needles grinding[J]. Surface Technology, 2019, 48(3): 275-282. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [11] |

杨海吉, 韩冰, 陈燕, 等. 自旋转磁极在合金管内表面精密抛光中的应用[J]. 摩擦学学报, 2018, 38(2): 189-195. YANG H J, HAN B, CHEN Y, et al. The application of rotating magnetic pole in the polishing of the inner surface of the alloy tube[J]. Tribology, 2018, 38(2): 189-195. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [12] | GUO J, KUM C W, AU K H, et al. New vibration-assisted magnetic abrasive polishing (VAMAP) method for microstructured surface finishing[J]. Optics Express, 2016, 24(12): 13542. |

| [13] | WU J Z, ZOU Y H, SUGIYAMA H. Study on ultra-precision magnetic abrasive finishing process using low frequency alternating magnetic field[J]. Journal of Magnetism and Magnetic Materials, 2015, 386: 50-59. |

| Click to display the text | |

| [14] | ZOU Y H, LIU J N, SHINMURA T. Study on internal magnetic field assisted finishing process using a magnetic machining jig for thick non-ferromagnetic tube[J]. Key Engineering Materials, 2011, 325(6): 530-535. |

| [15] |

陈燕, 曾加恒, 胡玉刚, 等. 超声复合磁力研磨加工镍基合金GH4169异形管[J]. 中国表面工程, 2018, 31(6): 118-124. CHEN Y, ZENG J H, HU Y G, et al. Ultrasonic assisted magnetic abrasive finishing special-shaped pipe of nickel based alloy GH4169[J]. China Surface Engineering, 2018, 31(6): 118-124. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [16] | ZHOU K, CHEN Y, DU Z W, et al. Surface integrity of titanium part by ultrasonic magnetic abrasive finishing[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(5-8): 997-1005. |

| Click to display the text | |

| [17] | KANG J, YAMAGUCHI H. Internal finishing of capillary tubes by magnetic abrasive finishing using a multiple pole-tip system[J]. Precision Engineering, 2012, 36(3): 510-516. |

| Click to display the text | |

| [18] |

洪旗, 史耀耀, 路丹妮, 等. 基于灰色关联分析和响应面法的复合材料缠绕成型多目标工艺参数优化[J]. 复合材料学报, 2019, 36(12): 2822-2832. HONG Q, SHI Y Y, LU D N, et al. Multi-response parameter optimization for the composite tape winding process based on grey relational analysis and response surface methodology[J]. Acta Materiae Compositae Sinica, 2019, 36(12): 2822-2832. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [19] | LEE Y H, WU K L, BAI C T, et al. Planetary motion combined with two-dimensional vibration-assisted magnetic abrasive finishing[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76(9-12): 1865-1877. |

| Click to display the text | |

| [20] | WANG D, SHINMURA T, YAMAGUCHI H. Study of magnetic field assisted mechanochemical polishing process for inner surface of Si3N4 ceramic components:Finishing characteristics under wet finishing using distilled water[J]. International Journal of Machine Tools & Manufacture, 2004, 44(14): 1547-1553. |

| [21] | MULIK R S, PANDEY P M. Mechanism of surface finishing in ultrasonic-assisted magnetic abrasive finishing process[J]. Advanced Manufacturing Processes, 2010, 25(12): 1418-1427. |

| [22] | YAMAGUCHI H, SHINMURA T. Internal finishing process for alumina ceramic components by a magnetic field assisted finishing process[J]. Precision Engineering, 2004, 28(2): 135-142. |

| Click to display the text |