钛合金具有比强度高、耐高温、抗腐蚀等优良性能,已被广泛应用于发动机机匣等关键承载构件,在航空航天等重要领域具有广阔的应用前景[1]。但其热导率较低、化学性能活泼、冷硬现象严重、变形系数小,切削加工时易加剧刀具磨损,属典型的难加工材料[2]。切削加工中的切削力、切削热、以及切屑的形成过程对零件表面产生不同程度的影响[3-4],而零件的微观形貌对其服役性能具有重要的影响。超声振动辅助加工可减小切削力、降低切削热、延长刀具寿命,在钛合金加工领域具有广泛的应用[5-7]。超声辅助加工改变了传统切削时切削刃的轨迹,可使加工表面具有一定形状和规律排布的微织构,如振动铣削加工表面可形成鱼鳞状的仿生结构[8],对难加工的光学玻璃进行超声端铣后,表面能形成贝壳状的仿生形貌[9]。

切屑在一定程度上可反映零件的表面完整性,研究切屑形态与已加工表面之间的关系具有重要意义。通过有限元分析得知:热导率对TC4钛合金的绝热剪切效应具有重要影响,较差的导热性能是形成锯齿形切屑的主要原因,并且切削速度增加更易形成锯齿形切屑[10]。锯齿形切屑的不均匀塑性变形会导致切削力产生波动,进而引起加工表面呈波浪状,且易形成凹坑,影响表面完整性,但优化切削参数可控制表面质量[11]。超声振动辅助铣削时,由于前刀面与工件之间的断续接触,使表面粗糙度降低、切屑尺寸变小,厚度变薄[12]。超声椭圆振动铣削时,刀具与工件发生周期分离,使切屑更微细,更有利于散热和减缓刀具磨损[13]。沿铣削进给方向施加超声振动,切削力信号将转变为离散的脉冲力信号,切削力幅值降低,切屑的尺寸和形态也发生改变[14]。超声辅助加工时,对切屑特征仅有外观尺寸上的描述,而对切屑的锯齿化程度研究较少,即超声振动的施加能否减弱切屑的锯齿化程度尚不明确。同时不同振动方向下的已加工表面形貌、切屑形态、刀具磨损、表面物理特性有何不同,鲜有研究报道。

本文以广泛应用于航空航天领域的TC4钛合金为研究对象,在刀具轴向和工件的水平方向施加超声振动,分析不同超声振动方向下的铣削表面形貌、切削力和刀具磨损等情况。探究表面形貌对摩擦特性的影响及超声振动的施加对切屑锯齿化程度的影响,从而获得合适的振动方式及加工参数。

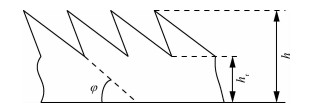

1 切屑形成机理分析 1.1 锯齿形切屑的形成机理图 1为锯齿形切屑的示意图。图中:φ为剪切角;h为切屑厚度;hr为切屑齿根高度。切屑锯齿现象越明显,锯齿化程度Gs越大,计算方法为

| $ {G_{\rm{s}}} = \frac{{h - {h_{\rm{r}}}}}{h} $ | (1) |

|

| 图 1 锯齿形切屑 Fig. 1 Serrated chip |

锯齿形切屑的形成机理可分为两大理论体系,即绝热剪切理论和周期性断裂理论,针对钛合金,绝热剪切理论得到多数学者的支持[15-18]。

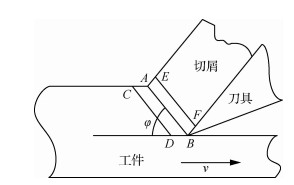

图 2中,CD面及EF面分别为剪切滑移的起始与终止平面,剪切平面AB位于CD和EF平面中间,区域AEFBDC为剪切区,v代表切削速度。

|

| 图 2 切屑形成过程 Fig. 2 Chip formation process |

剪切区材料的热软化作用大于应变硬化和应变率硬化作用时,使得材料内流动应力增大,锯齿形切屑生成[19-20]。流动应力可以表示为剪切区域中应变、应变率和温度的公式:

| $ \tau = \tau \left( {\gamma ,\dot \gamma ,T} \right) $ | (2) |

式中:τ为流动应力;γ为应变;

故产生锯齿形切屑的绝热临界判据为

| $ 0 \le - \left( {\frac{{\partial \tau }}{{\partial \gamma }}} \right)/\left( {\frac{{\partial \tau }}{{\partial T}} \cdot \frac{{{\rm{d}}T}}{{{\rm{d}}\gamma }}} \right) \le 1 $ | (3) |

式中:

锯齿形切屑产生的临界条件为

| $ \frac{{{\rm{d}}\tau }}{{{\rm{d}}v}} = \left( {\frac{{\partial \tau }}{{\partial \gamma }} \cdot \frac{{{\rm{d}}\gamma }}{{{\rm{d}}v}}} \right) + \left( {\frac{{\partial \tau }}{{\partial \dot \gamma }} \cdot \frac{{{\rm{d}}\dot \gamma }}{{{\rm{d}}v}}} \right) + \left( {\frac{{\partial \tau }}{{\partial T}} \cdot \frac{{{\rm{d}}T}}{{{\rm{d}}v}}} \right) = 0 $ | (4) |

所以影响锯齿形切屑临界条件的公式为

| $ f\left( v \right) = \frac{{{\rm{d}}\tau /{\rm{d}}v}}{{\frac{{\partial \tau }}{{\partial \gamma }}}} = \frac{{{\rm{d}}\tau }}{{{\rm{d}}v}} + \frac{R}{S} \cdot \frac{{{\rm{d}}\dot \gamma }}{{{\rm{d}}v}} - \frac{H}{S} \cdot \frac{{{\rm{d}}T}}{{{\rm{d}}v}} = 0 $ | (5) |

式中:S为应变硬化系数;R为应变硬化率系数;H为热软化系数。

进一步分析可得,锯齿形切屑形成的临界速度与应变、应变率、温度的关系为

| $ f\left( v \right) = {f_\gamma }\left( v \right) + {f_{\dot \gamma }}\left( v \right) + {f_T}\left( v \right) $ | (6) |

综上所述,达到临界切削速度,即热软化作用大于应变率硬化作用时,锯齿形切屑生成。切削速度增加时,热软化效应增强,锯齿形切屑的锯齿化程度增加。另外,切屑锯齿化临界速度由剪切区域的应变、应变率、温度共同决定。切削速度一定时,应变、应变率或温度的改变可使锯齿形切屑和非锯齿形切屑发生相互转变。

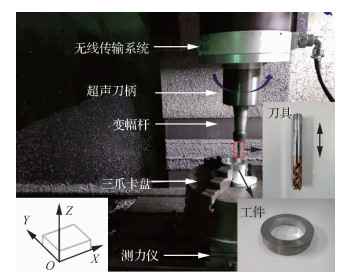

1.2 超声断续切削对切屑的影响超声铣削加工时,切深大于轴向超声振幅,底部切削刃不与工件分离。侧刃可视为斜角切削,其切削模型如图 3所示。图中:以O作为坐标原点,x方向为切削速度方向,y方向为刀具轴线方向,线段GH代表刀具侧刃,θ为刀具螺旋角,vp代表刀具的轴向速度。

|

| 图 3 斜角切削模型 Fig. 3 Oblique cutting model |

刀具产生轴向超声振动时,侧刃上任一点p的轴向运动位移为

| $ {y_p} = {H_p} + A\sin \left( {2{\rm{ \mathsf{ π} }}ft + {\varphi _0}} \right) $ | (7) |

式中:yp为p点随时间变化的轴向高度;Hp为p点初始高度;A为超声振幅;f为超声振动频率;t为时间;φ0为初始相位。初始相位为零时,p点的轴向速度vp与时间的关系为

| $ {v_p} = 2{\rm{ \mathsf{ π} }}fA\cos \left( {2{\rm{ \mathsf{ π} }}ft} \right) $ | (8) |

如图 3所示,以p点建立新的坐标原点O1,垂直于切削刃方向建立坐标轴x1,沿着切削刃方向建立坐标轴y1,切削速度v及刀具轴向速度vp分别向x1方向及y1方向分解,可以得到p点沿x1方向及y1方向的速度分量分别为

| $ {v_{x1}} = v\cos \theta + {v_p}\sin \theta $ | (9) |

| $ {v_{y1}} = {v_p}\cos \theta - v\sin \theta $ | (10) |

因vp是一正弦变化量,故切削刃将在不发生超声振动时的GH两侧进行周期性摆动。当vx1 < 0时,切削刃移动至GfHf处,与工件产生分离,达到超声加工断续切削的目的。故产生断续切削时的临界切削速度为

| $ {v_{\rm{s}}} = 2{\rm{ \mathsf{ π} }}fA\tan \theta $ | (11) |

超声轴向振动端铣加工,当切削速度小于临界速度时,侧刃将出现断续切削现象,有利于降低切削热,降低热软化效应,故切屑的锯齿化程度应当发生改变。切削速度一定时,随着振幅的增加,分离时间增加,切削热降低,锯齿化程度应当越低。

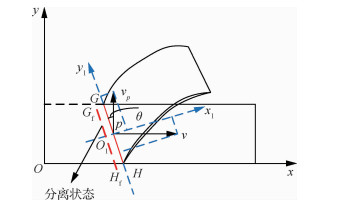

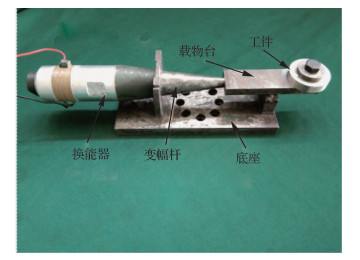

2 试验 2.1 试验装置的搭建试验平台搭建在VMC850E三轴立式加工中心上,将自行研发的超声专用刀柄与主轴相连。无线传输系统将超声波发生器的能量传递给换能器,变幅杆将换能器的振幅放大并将振动传递给刀具,工件由三爪卡盘固定,安装完成后以进行如图 4所示的轴向振动加工试验。如图 5所示的水平方向振动试验装置中,装置底座固定在机床工作台上,变幅杆输出端设有载物台,长度按半波长设计,其作用是固定工件并将振动传递给工件。装置安装完成后,进行水平振动方向的超声铣削试验。

|

| 图 4 刀具轴向振动试验装置 Fig. 4 Test setup for axial vibration of tool |

|

| 图 5 工件水平方向振动装置 Fig. 5 Setup for vibration workpiece in horizontal direction |

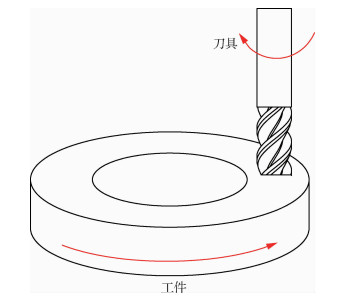

如图 6所示,两组试验均采取顺铣周向走刀方式进行端铣加工。由于钛合金属难加工材料,易发生刀具磨损,加工产生的热量不能及时散出,而铝元素在高温下可形成氧化物,能提高刀具的耐磨损、耐高温性能,故采用硅铝钛复合纳米涂层的4刃钨钢铣刀,刀具螺旋角度为35°。为满足摩擦磨损试验要求,工件尺寸为:外径54 mm,内径38 mm,高度13 mm。

|

| 图 6 刀具加工路径 Fig. 6 Processing path of tool |

超声铣削加工参数如表 1所示。TC4钛合金的主要性能参数如表 2所示。工件表面形貌、刀具磨损形貌及切屑形态采用VHX-2000型超景深显微镜和SH-4000M型扫描电镜进行观测,切削力由Kistler9257B型测力仪进行采集。超声振动频率为35 kHz,根据采样定理,测力仪采集卡的采样频率设为100 kHz。

| 铣削参数 | 水平值 |

| 铣削速度v/(m·min-1) | 15, 30, 60, 90, 120 |

| 刀具振幅/μm | 0, 1, 2, 3, 4, 5 |

| 工件振幅/μm | 0, 1, 2, 3, 4, 5 |

| 每齿进给量/μm | 15 |

| 切削深度/mm | 0.3 |

| 密度ρ/ (kg·m-3) |

弹性模量 E/GPa |

硬度/ HV |

泊松 比 |

屈服强度/ MPa |

热导率/ (W·m·K-1) |

| 4429 | 114 | 340.6 | 0.33 | 835 | 6.7 |

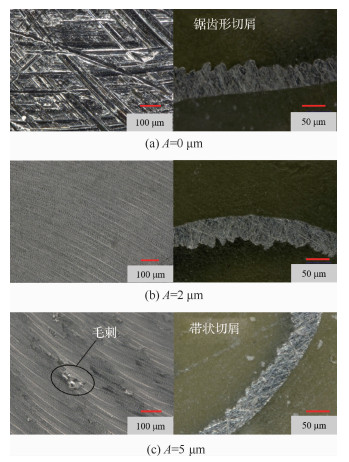

为研究超声振幅对加工表面微织构和切屑形态的影响,将切削速度v设定为30 m/min,轴向振幅范围为0~5 μm,进行单因素试验。为观察切屑的锯齿化现象,将切屑经冷镶方法进行制样,使厚度方向的切屑面与镶嵌材料表面基本重合,从而有效地观测切屑类型是否为锯齿形切屑。利用环氧树脂对切屑进行冷镶定位,放置48 h固化。通过800#、1500#、2000#、3000#砂纸对样本进行打磨,然后对试件进行观察。不同轴向振幅加工的结果如图 7所示。

|

| 图 7 不同轴向振幅下的表面形貌与切屑形态 Fig. 7 Surface morphology and chip morphology at different axial amplitudes |

从图 7(a)可以看出,普通铣削表面存在明显刀痕,形貌杂乱无章,未形成表面微织构;刀具振幅A=2 μm时,虽然微织构的尺寸较小,但其分布比较均匀,无微织构的聚集现象;A=5 μm时,表面存在残留毛刺,将影响微织构的规律性,并降低已加工表面质量。原因是超声辅助铣削时,振幅过大造成刀具切深的变化量过大,未去除部分高度增加,从而形成残留毛刺。

从图 7所示的切屑横截面可以看出,普通铣削时生成锯齿状切屑,A=2 μm时,切屑类型仍为锯齿形切屑,振幅增加至5 μm,锯齿化现象消失,切屑转变为带状切屑。理论分析可知,振幅A=2 μm及A=5 μm时的临界切削速度分别为18.4 m/min,46 m/min。A=5 μm时,侧刃达到断续切削条件。故断续切削对切屑的锯齿化程度产生重要影响,增加轴向振幅可实现锯齿形切屑向带状切屑的转变。给工件施加水平方向的超声振动,得到图 8所示的加工结果。

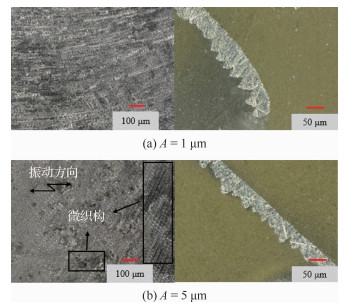

|

| 图 8 工件在不同水平振幅下的表面形貌与切屑形态 Fig. 8 Surface morphology and chip morphology of workpiece at different horizontal amplitudes |

如图 8(a)所示,当水平方向振幅A=1 μm时,已加工表面未产生微织构。如图 8(b)所示,A=5 μm时,铣削表面的局部产生了微织构,并且微织构沿振动方向存在过渡分布现象。原因是:声波沿工件传递,振动方向上各点振幅不同,且由于泊松效应,造成厚度方向的变形量不同,故不同位置处切深不同,可等效为沿振动方向刀具的轴向振幅不同。所以产生微织构的本质原因是切削深度发生周期变化。相比于刀具振动,工件振动时切削深度的变化量较小,仅在大振幅时加工表面的局部有微织构生成,故该振动方式不利于微织构的生成。

如图 8所示,当A从1 μm增加至5 μm,切屑类型均为锯齿形切屑。因为水平方向振动时,轴向相对速度不变,工件沿振动方向的相对切削速度发生改变,同样会引起侧刃的断续切削,但此现象仅在工件局部产生,热软化效应降低不明显,所以轴向超声振动更有利于带状切屑的生成。

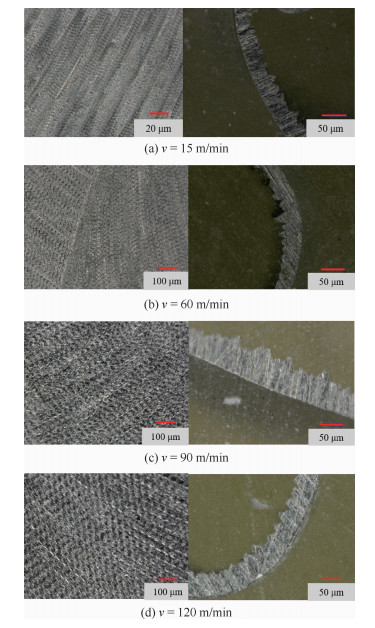

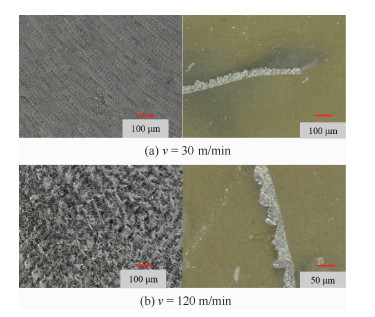

3.2 铣削速度对表面形貌和切屑形态的影响设定轴向振幅A=2 μm,研究不同切削速度对表面形貌和切屑形态的影响。轴向振动与水平方向振动时的加工效果分别如图 9和图 10所示。

|

| 图 9 轴向振动时不同切削速度下的表面形貌与切屑形态 Fig. 9 Surface topography and chip morphology at different cutting speeds under axial vibration state |

|

| 图 10 水平振动时不同切削速度下的表面形貌与切屑形态 Fig. 10 Surface topography and chip morphology at different cutting speeds under horizontal vibration state |

如图 9(a)所示,A=2 μm、切削速度v=15 m/min时,表面形貌刻画不均匀,存在局部聚集的“微状凹坑”,这种“凹坑”正是超声辅助铣削形成的表面微织构,此时微织构的分布并不均匀;切削速度在60 m/min时,微织构局部聚集的现象减弱,分布较为均匀;切削速度达90 m/min时,已加工表面在切削刃高频振动下形成更加清晰、分布更加均匀、表面纹理规律性更强的“鱼鳞状”微织构;切削速度达到120 m/min时,表面已经生成明显的均匀排布的鱼鳞状仿生结构。试验表明:随着切削速度的增加,微织构愈加明显,分布更为规律。

从图 10所示的结果可知,A=2 μm时,提高切削速度,表面形貌发生明显改变,表面微织构也更加明显,但“凹坑”形状和大小均无规律性,即表面微织构的排布规律较弱。所以相较于水平方向振动,轴向振动更易生成均匀分布的微织构。

由图 9和图 10所示的切屑观察结果可知,两种振动方式在低速切削时,锯齿化现象均不明显,但随着切削速度的增加,切屑的锯齿化现象更加明显,同时锯齿从非周期排列转换为周期性排列,切屑变化特征与普通加工时的变化规律相一致[15]。理论分析可知,提高铣削速度,可增强热软化效应,降低锯齿化临界速度,两方面共同作用下,切屑锯齿化现象更明显,观测结果与理论分析一致。

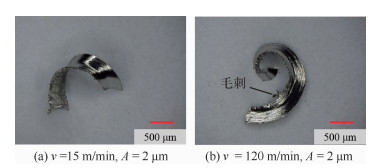

由图 11可知,切削速度v=15 m/min时,超声辅助铣削钛合金切屑形状呈对称的“C形”,切削速度的增加至120 m/min时,切屑形状由“C形”转变为“螺旋形”,切屑内侧产生毛刺。原因是:在较高温度和切削速度下,材料热软化作用更加明显,从而造成切屑的变形速率增大,变形程度增加。

|

| 图 11 不同切削速度下的切屑形态 Fig. 11 Chip shape at different cutting speeds |

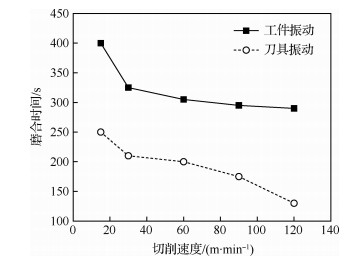

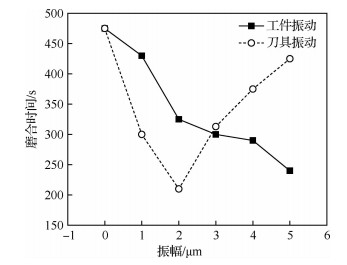

试验表明,具有一定规律排布的表面微织构对材料的摩擦磨损性能具有重要影响[21-25]。将加工完成的试件放置于立式万能摩擦磨损试验机下进行摩擦磨损实验,选取销盘摩擦副,摩擦销材料为硬质合金,轴向压力设置为10 N,摩擦销的行进速度为10 mm/s,实验时间设置为900 s,进行干摩擦实验。材料在相互摩擦时,存在磨合阶段,磨合过渡时间对摩擦磨损性能具有重要影响。不同振动方向和不同加工参数下的磨合时间如图 12和图 13所示。

|

| 图 12 切削速度对磨合时间的影响 Fig. 12 Effects of cutting speeds on running-in time |

|

| 图 13 振幅对磨合时间的影响 Fig. 13 Effects of amplitudes on running-in time |

由图 12和图 13可知:刀具或工件产生振动,磨合时间均随着切削速度的增加而减小,刀具振动时已加工表面的磨合时间仅为工件振动时的50%左右,磨合时间明显减短。刀具振动时,磨合时间随振幅的增加先减小后增加,振幅在2 μm时达到最小值;工件振动时,磨合时间随振幅的增大而减小。结合微织构在不同加工参数下的变化规律可知:表面微织构的规律性越强,磨合时间越短,即均匀分布的微织构可以减小磨合时间,改善表面摩擦特性。

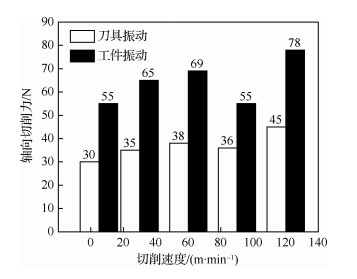

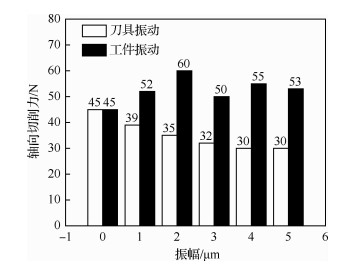

3.4 不同振动方式下的切削力因加工方式为端铣加工,且沿工件周向走刀,x及y方向的切削力不能进行有效对比,故对z方向切削力即轴向力进行分析。加工过程中的切削力呈正弦变化,切削力幅值对刀具磨损有显著影响,故采用幅值作为对比标准。不同切削速度及振幅下的切削力如图 14及图 15所示。

|

| 图 14 不同切削速度下的轴向切削力 Fig. 14 Axial cutting force at different cutting speeds |

|

| 图 15 不同振幅下的轴向切削力 Fig. 15 Axial cutting force at different amplitudes |

由图 14可知,随着切削速度的增加,两种振动方式下的切削力均增大,但轴向振动时切削力的上升趋势较为缓慢,与工件振动时相比,切削力可降低30%以上。

由图 15可知,随振幅的增加,刀具振动时的轴向切削力下降,振幅A=5 μm时,轴向切削力仅为30 N,与普通加工相比,切削力可降低33%。在工件上施加水平方向的超声振动,轴向切削力先增加而后减弱,且均大于刀具振动时的切削力,故轴向振幅的施加,对降低轴向力有明显效果。

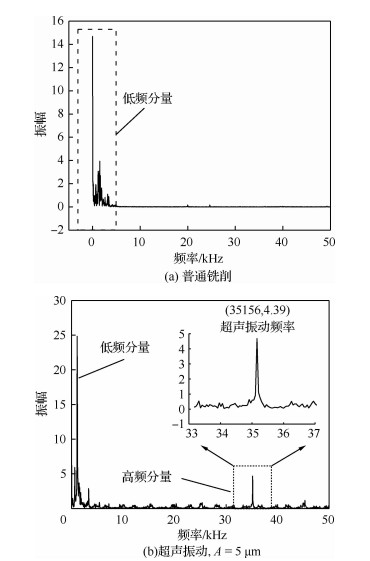

3.5 铣削加工切削力的频谱特性为探究超声振动铣削与普通铣削加工时切削力的幅频特性有何不同,对切削速度v=30 m/min时普通加工和超声铣削(A=5 μm)下的切削力信号进行快速傅里叶变换,得到图 16所示的频谱图。

|

| 图 16 切削力的频谱图 Fig. 16 Spectrum of cutting force |

由图 16可知,普通铣削时存在低频分量,未出现高频分量,该低频分量与刀齿切入频率及主轴转动频率有关[14]。施加超声振动之后,不仅有低频分量,且有35156 Hz的高频分量,超声电源的激振频率为35140 Hz,两者高度吻合。可以证明:超声振动的施加使切削力在原有基础上耦合了一个高频变化的力信号,改变了铣削加工过程中切削力的幅频特性,为超声加工时切削力的降低机理提供了一种参考依据。因力负载下,系统谐振频率将发生改变[26],造成超声加工过程中的实际振动频率极难测量,而对切削力进行频谱分析为工况下超声系统频率的测量提供了一种参考方法。另外,本文中超声系统的激振频率与实际振动频率基本相等,表明该超声系统的稳定性较好。

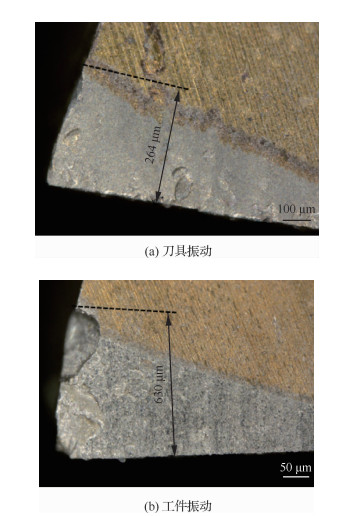

3.6 不同振动方式下的刀具磨损去除相同体积材料(3.5 cm3)后,不同振动方式下的刀具磨损情况如图 17所示。刀具发生轴向振动时,后刀面磨损宽度为264 μm。因后刀面不断与工件产生冲击,切削刃处的受力较大,故沿着端部切削刃,后刀面产生多个直径较小的凹坑;工件产生水平方向振动时,后刀面磨损宽度达630 μm,刀尖处产生崩刃,磨损现象更为严重。由上述切削力的分析可知:相较于刀具振动,工件振动时的切削力更大。又因工件振动时,沿着刀具径向的刀尖处不断与工件发生冲击,故刀具更易产生崩刃,磨损速度增加。

|

| 图 17 不同振动方式下的刀具磨损 Fig. 17 Tool wear in different vibration modes |

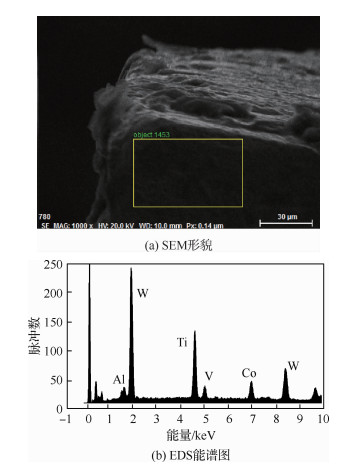

利用扫描电镜对刀具后刀面进行EDS能谱分析,两种振动方式下后刀面磨损后的元素质量百分比如表 3所示。刀具振动时后刀面的SEM形貌与EDS能谱图如图 18所示。

| 元素含量/wt% | W | Ti | O | Si | Co |

| 刀具振动 | 72.26 | 11.34 | 11.32 | 0 | 1.95 |

| 工件振动 | 44.22 | 34.41 | 16.29 | 0 | 0.57 |

|

| 图 18 刀具磨损SEM形貌与EDS能谱图 Fig. 18 SEM topography and EDS spectrum of tool wear |

刀具为硅铝钛涂层的钨钢铣刀,钴含量10%,能谱分析出后刀面有大量W元素,未检测到Si元素,故涂层已发生脱落。检测到的Ti元素是因TC4钛合金化学活性高,刀具发生黏结磨损,从而使Ti元素黏结在刀具上。相比于刀具振动,工件振动时后刀面处的W含量降低40%、Co含量降低70%、Ti含量约为刀具振动时的3倍,说明加工过程中,刀具黏结了大量的钛,刀具的黏结磨损更为严重。两种振动方式下,刀具后刀面均检测到O元素,表明后刀面均发生了氧化磨损,工件振动时磨损处的O元素含量达16.29%,故氧化磨损更为严重。

4 结论1) 超声铣削使加工表面产生微织构的原因是切削深度发生周期变化,施加轴向振动更有利于微织构的生成且缩短工件在摩擦过程中的磨合时间。

2) 在轴向或水平方向施加超声振动,锯齿化程度均随切削速度的增大而增加,随振幅的增大而减小。增加刀具轴向振幅可使锯齿形切屑向带状切屑转变,但过大的振幅会降低加工表面质量。

3) 相较于普通加工,轴向超声振动可使切削力降低并且小于水平方向振动时的切削力。通过对切削力进行频谱分析,为超声加工中实际振动频率的测量提供了一种可行方法。

4) 超声辅助铣削时,轴向振动比水平方向振动更能降低刀具氧化磨损和黏结磨损的程度,从而延长刀具寿命。

| [1] |

郭良刚, 杨合, 邸伟佳, 等. TC4钛合金薄壁带筋锥形环辗轧充填规律[J]. 航空学报, 2015, 36(8): 2798-2806. GUO L G, YANG H, DI W J, et al. Filling rules in thin-walled and ribbed conical ring rolling for TC4 titanium alloy[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2798-2806. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [2] |

童景琳, 封志彬, 焦锋, 等. 超声纵-扭复合铣削钛合金刀具磨损特性研究[J]. 表面技术, 2019, 48(3): 297-303. TONG J L, FENG Z B, JIAO F, et al. Tool wear in longitudinal-torsional ultrasonic vibration milling of titanium alloys[J]. Surface Technology, 2019, 48(3): 297-303. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [3] | BAI W, SUN R L, LEOPOLD J, et al. Microstructural evolution of Ti6Al4V in ultrasonically assisted cutting:Numerical modelling and experimental analysis[J]. Ultrasonics, 2017, 78: 70-82. |

| [4] | ADMAN A S, SUBBIAH S. Experimental investigation of transverse vibration-assisted orthogonal cutting of Al-2024[J]. International Journal of Machine Tools and Manufacture, 2010, 50(3): 294-302. |

| Click to display the text | |

| [5] | CHEN J B, XU M H, XIE C, et al. A nonuniform moving heat source model for temperature simulation in ultrasonic-assisted cutting of titanium alloys[J]. International Journal of Advanced Manufactured Technology, 2018, 97(5-8): 3009-3021. |

| Click to display the text | |

| [6] | BREWER W D, BIRD R K, WALLACE T A. Titanium alloys and processing for high speed aircraft[J]. Materials Science and Engineering A:Structural Materials Properties Microstructure and Processing, 1998, 243(1): 299-304. |

| Click to display the text | |

| [7] |

童景琳, 卫官. 超声椭圆振动切削钛合金切削力特性研究[J]. 振动与冲击, 2019, 38(9): 208-215. TONG J L, WEI G. Characteristics of cutting force during titanium alloy processed with UEVC[J]. Journal of Vibration and Shock, 2019, 38(9): 208-215. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [8] |

刘宪福, 张建华, 陶国灿, 等. 超声振动辅助铣削加工预测建模与实验验证[J]. 电加工与模具, 2018(5): 57-60. LIU X F, ZHANG J H, TAO G C, et al. Predictive modeling and experimental verification of ultrasonic vibration assisted milling[J]. Electromachining & Mould, 2018(5): 57-60. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [9] |

张承龙, 冯平法, 张建富. 光学玻璃旋转超声端面铣削表面特性[J]. 清华大学学报(自然科学版), 2012, 52(11): 1616-1621. ZHANG C L, FENG P F, ZHANG J F. Surface properties of optical glass processed with rotary ultrasonic face milling[J]. Journal of Tsinghua University (Science and Technology), 2012, 52(11): 1616-1621. (in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [10] | ZANG J, ZHAO J, LI A, et al. Serrated chip formation mechanism analysis for machining of titanium alloy Ti-6Al-4V based on thermal property[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(1-4): 119-127. |

| Click to display the text | |

| [11] | XU X, ZHANG J, LIU H G, et al. Effect of morphological evolution of serrated chips on surface formation during high speed cutting Ti6Al4V[J]. Procedia CIRP, 2018, 77: 147-150. |

| [12] | IBRAHIM M R, RAFAI N H, KAMARUDDIN S A, et al. An investigation of cutting mechanics in 2 dimensional ultrasonic vibration assisted milling toward chip thickness and chip formation[J]. IOP Conference Series:Materials Science and Engineering, 2015, 100(1): 012057. |

| [13] |

刘佳佳, 姜兴刚, 张德远. 钛合金高速旋转超声椭圆振动侧铣削切屑特征和刀具磨损研究[J]. 机械工程学报, 2019, 55(19): 186-194. LIU J J, JIANG X G, ZHANG D Y. Research on the characteristics of chips and tool flank wear in high-speed rotary ultrasonic elliptical machining for side milling of Ti-6Al-4V[J]. Journal of Mechanical Engineering, 2019, 55(19): 186-194. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [14] |

倪陈兵, 朱立达, 宁晋生, 等. 超声振动辅助铣削钛合金铣削力信号及切屑特征研究[J]. 机械工程学报, 2019, 55(7): 207-216. NI C B, ZHU L D, NING J S, et al. Research on the characteristics of cutting force signal and chip in ultrasonic vibration-assisted milling of Titanium alloy[J]. Journal of Mechanical Engineering, 2019, 55(7): 207-216. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [15] | SUTTER G, LIST G. Very high speed cutting of Ti-6Al-4V titanium alloy change in morphology and mechanism of chip formation[J]. International Journal of Machine Tools and Manufacture, 2013, 66: 37-43. |

| Click to display the text | |

| [16] | ROTELLA G, UMBRELLO D. Finite element modeling of microstructural changes in dry and cryogenic cutting of Ti6Al4V alloy[J]. CIRP Annals-Manufacturing Technology, 2014, 63(1): 69-72. |

| Click to display the text | |

| [17] | TURELY D M, DOYLE E D, RAMALINGAM S. Calculation of shear strains in chip formation in titanium[J]. Materials Science & Engineering, 1982, 55(1): 45-48. |

| [18] |

王升平. TC4钛合金锯齿形切屑绝热剪切带的微观组织和显微硬度变化[J]. 中国机械工程, 2012, 23(9): 1117-1121. WANG S P. Investigation on microstructure and microhardness of adiabatic shear band of saw-tooth chip in machining TC4 alloy[J]. China Mechanical Engineering, 2012, 23(9): 1117-1121. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [19] | WANG F, LIU Y H, ZHANG Y Z, et al. Compound machining of titanium alloy by super high speed EDM milling and arc machining[J]. Journal of Materials Processing Technology, 2014, 214(3): 531-538. |

| Click to display the text | |

| [20] |

臧健. Ti6Al4V钛合金多工步切削加工切屑形成机理研究[D].济南: 山东大学, 2018: 16-20. ZANG J. Chip formation mechanism in multi-step machining of Ti6Al4V titaniun[J]. Jinan: Shandong University, 2018: 16-20(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [21] |

马晨波, 朱华, 历建全. 摩擦副不同表面织构化的润滑减摩性能试验研究[J]. 中国矿业大学学报, 2010, 39(2): 244-248. MA C B, ZHU H, LI J Q. Experimental study of tribological properties of texture on different surfaces of frictional Pairs[J]. Journal of China University of Mining & Technology, 2010, 39(2): 244-248. (in Chinese) |

| Cited By in Cnki (31) | Click to display the text | |

| [22] |

韩中领, 汪家道, 陈大融. 凹坑表面形貌在面接触润滑状态下的减阻研究[J]. 摩擦学学报, 2009, 29(1): 10-16. HAN Z L, WANG J D, CHEN D R. Drag reduction by dimples on surfaces in plane-plane contact lubrication[J]. Tribology, 2009, 29(1): 10-16. (in Chinese) |

| Cited By in Cnki (42) | Click to display the text | |

| [23] |

王丽丽, 郭少辉, 魏聿梁, 等. 表面微织构对45#钢摩擦副表面摩擦学性能影响的实验研究[J]. 表面技术, 2018, 47(12): 149-154. WANG L L, GUO S H, WEI Y L, et al. Experimental study on the influence of surface microtexture on the tribological properties of 45#steel friction pairs[J]. Surface Technology, 2018, 47(12): 149-154. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [24] |

李万钟, 徐颖强, 孙戬, 等. 纹理表面滑动摩擦稳态摩擦学性能[J]. 中国机械工程, 2018, 29(10): 1141-1146. LI W Z, XU Y Q, SUN J, et al. Steady-state tribological performance of sliding friction on textured surface[J]. China Mechanical Engineering, 2018, 29(10): 1141-1146. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [25] |

李凯, 付鹏飞, 唐代斌, 等. TC4钛合金电子束表面造型形貌及近表面组织特征[J]. 航空学报, 2017, 38(12): 329-336. LI K, FU P F, TANG D B, et al. Topography and near-surface microstructure of TC4 alloy treated by electron beam surfi-sculpt TM[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(12): 329-336. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [26] |

纪华伟, 虞文泽, 胡小平. 力负载对超声切割声学系统谐振频率及谐振阻抗的影响[J]. 振动与冲击, 2016, 35(23): 136-141. JI H W, YU W Z, HU X P. Influence of load on resonance frequency and resonance impedance of an ultrasonic cutting acoustic system[J]. Journal of Vibration and shock, 2016, 35(23): 136-141. (in Chinese) |

| Cited By in Cnki | Click to display the text |