碳纤维增强树脂基复合材料(CFRP)具有比强度和模量高、耐疲劳性好、摩擦系数和磨损率低、导热和导电性能良好等优点,在航空航天领域上得到了越来越广泛的应用[1-5]。它的这种综合性能,能够在保证零部件强度、刚度等性能的同时,极大地减轻航空飞行器的重量,因此越来越多的现代航空飞行器上的部件都采用CFRP替代原有的金属材料[6-7]。随着飞行器服役时间的增加,CFRP构件的疲劳问题也将逐渐凸显出来,尤其是随着对飞行器性能要求的提高、寿命要求的增加,飞行器在服役期间振动循环周次超过传统疲劳极限将轻而易举,CFRP构件的振动周次也将远远超过107这一指标,进入到超高周疲劳领域[8-9]。这也意味着CFRP超高周疲劳的研究将成为影响飞行器安全的重要指标之一。

在实际使用中,比起飞行过程中的鸟撞、或者受到炮弹打击等这种小概率的事件,复合材料结构部件往往更怕的是在外表上没有任何损伤表征的预兆下,其内部却存在着足以导致其发生灾难性破坏的缺陷或裂纹。而这种缺陷或裂纹是随着结构部件服役寿命的增加而不为人知地、悄悄地出现的。因此,对超高周次循环振动下CFRP的疲劳破坏问题的研究越来越受到重视。

最近几年,CFRP超高周疲劳问题得到了世界各国学者广泛的研究,已经成为疲劳领域新的研究热点。Hosoi等[10-12]采用5~100 Hz的加载频率对碳纤维复合材料开展了超高周疲劳试验(试验循环周次达到3×108);2006年Silvain等[13]采用低频0.5~10 Hz、高频57~158 Hz的试验频率对碳纤维复合材料进行了研究该试验指出了复合材料试件在超高周条件下仍然会发生疲劳破坏;2013年Gude等[14]采用自行设计的频率大于150 Hz、可控制试样温升变化的超高周试验方法,研究了碳纤维增强树脂基复合材料(CFRP)在超高周疲劳加载下的破坏机理,结果表明试件在超高周范围内会产生垂直于铺层方向的断裂,并引起刚度的明显下降;2014年Adam和Horst[15]通过改进疲劳试验机,完成了对[90/0]s玻璃纤维编织复合材料在试验频率为50~80 Hz下的四点弯曲超高周疲劳研究,发现在低载荷情况下沿厚度方向上的裂纹扩展被减缓,并使得分层推迟出现。

相较于国外,中国对于CFRP的研究大多数集中于静载荷或低周循环,还鲜见开展超高周疲劳问题的试验研究,这与其重要应用现状和前景的要求很不相符。应尽早开展中国CFRP超高周疲劳相关科学研究,探索其在超高周疲劳载荷作用下的损伤机理,将对未来复合材料在中国先进飞机和高推重比发动机的设计和制造具有重要的战略意义。

基于此,本文利用超声三点弯曲试验系统对CFRP开展了高周、超高周疲劳试验。对发生高周、超高周疲劳破坏的试样开展了显微观察,阐述了CFRP超高周疲劳特性。结合低周、高周试验结果,对比分析了低周、高周、超高周疲劳破坏形貌,研究了CFRP试样的超高周疲劳损伤演化过程。

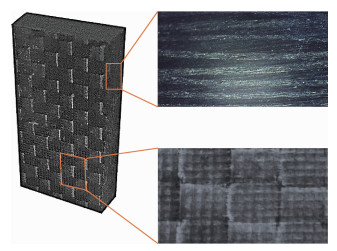

1 试验材料与方法 1.1 试验材料本文采用航空科工武汉磁电公司提供的碳纤维/环氧树脂基(HT3/5224)复合材料为研究对象,该材料层排布为[45°/0°/-45°],采用热压成型,纤维体积分数为56%,孔隙率为3%,密度为1.45 g/cm3,采用PXS-5T型体视显微镜对材料表面观察,如图 1所示。

|

| 图 1 碳纤维增强树脂基复合材料试样 Fig. 1 Carbon fiber reinforced polymers compositespecimens |

超声疲劳试验是一种基于谐振的疲劳试验方法,其试验频率处于超声波频率范围,典型试验频率为20 kHz,试验循环时间到达109周次时不到13.9 h。超声疲劳试验装置基于压电或磁致伸缩原理,利用高能超声波谐振技术在试件上产生高频按正弦规律变化的拉压载荷[16-17]。

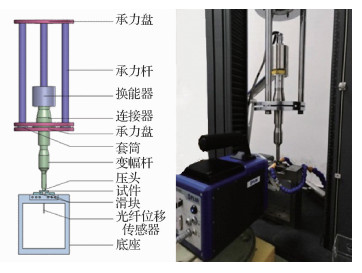

本文所用超声疲劳试验系统包括压电转换器、连接杆、变幅杆、压头、光纤位移传感器、承力装置、底座以及测控装置[18],如图 2所示。数控超声波发生器将50 Hz的交流电信号转化为20 kHz的超声波信号,经过换能器将其转化为同频率的机械振动,再由变幅杆放大后得到试验所需振动。三点弯曲超声疲劳试验系统基于共振原理,保证弯曲疲劳试件与超声疲劳试验系统具有相同的谐振频率,实现不同静载荷与动载荷的复合加载。换能器、连接器、变幅杆和压头构成纵向谐振系统,并通过压头将纵向振动载荷传递到弯曲疲劳试件,使弯曲疲劳试件产生弯曲振动。

|

| 图 2 超声三点弯曲疲劳试验装置 Fig. 2 Ultrasonic test facility for three-pointbending fatigue |

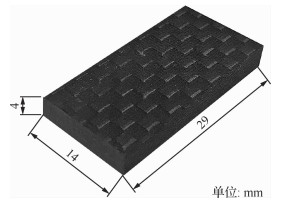

根据超声疲劳振动原理以及复合材料的特性,基于线弹性变形的理论,结合三点弯曲疲劳试样的设计方法[19],采用数值解析计算得试件尺寸如图 3所示。并采用ABAQUS有限元软件进行仿真确认,将试样尺寸设置为29 mm×14 mm×4 mm、两支承点间跨距L0=16 mm时,试样的固有频率为20 106 Hz,满足超声试验所需谐振条件。

|

| 图 3 CFRP超声加载试样尺寸示意图 Fig. 3 Schematic geometry of CFRP specimen underultrasonic loading |

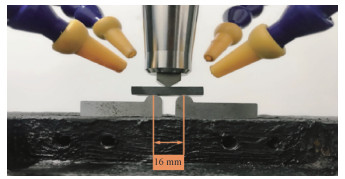

利用MATLAB编辑程序计算后代入仿真分析中得到试件的4阶共振频率ω=20 116 Hz。图 4为试样加载示意图,应力比R=0.35。

|

| 图 4 CFRP试样超声三点弯曲加载试验示意图 Fig. 4 Schematic of ultrasonic three-point bendingloading test of CFRP specimen |

试验开始时,采用微机控制电子万能试验机通过压头对试件施加静载荷。在试验过程中,采用MTI-2100型光纤位移传感器对试件底部位移进行测量,其精度为0.1 μm,采用峰-峰值档。正常试验时共振频率为20±0.5 kHz,使试样发生弯曲共振,位移值基本保持不变;当频率急剧下降到19.5 kHz以下,位移值产生较大变化时,系统自动停止试验,此时可判断试件发生破坏。由计算机控制系统记录试验过程中设定的应力幅值和发生断裂时试样的循环周次。试验过程中,采用便携式显微镜对CFRP试样的纵截面进行跟踪观察,以获取原位观察结果。采用液氮冷却装置对试样表面进行冷却,并用T620型红外热像仪监控试样温度以确保试验的正常开展。

2 结果与讨论 2.1 S-N曲线根据公式σmax=Ec·εmax计算得出试件所受最大弯曲应力,σmax为最大弯曲应力,εmax为最大弯曲应变;Ec为弹性模量。图 5为所绘制的S-N曲线。

|

| 图 5 CFRP的S-N曲线 Fig. 5 S-N curve of CFRP |

可见,循环周次小于106时,S-N曲线急剧下降;循环周次介于107~108之间时,曲线出现类似于传统疲劳极限的水平平台,即循环周次增加,疲劳强度不变;循环次数大于108时,曲线发生二次拐折,疲劳强度继续下降,S-N曲线呈现出阶梯形状,即不存在传统定义上的疲劳极限。因此,用107下的疲劳强度作为超高周服役构件的强度设计条件存在很大风险。

2.2 疲劳损伤形貌文献[20-22]研究表明CFRP的低周疲劳破坏由横向裂纹开始萌生,在横向裂纹扩展到一定程度后,在裂纹尖端产生应力集中,破坏严重时会有纤维出现断裂的现象,如图 6[21]所示。进一步分析可得,当横向裂纹扩展至层界面后,基体的纤维束对横向裂纹有一定阻止作用,此时疲劳裂纹尖端的应力集中,使得分层出现并开始扩展,最终发生纤维断裂。

通过改变试样上加载的应力本文开展了CFRP的高周、超高周疲劳试验,通过显微观察得到试样破坏形貌。图 7(a)为发生高周疲劳下的破坏形貌。当发生高周疲劳破坏时,试样裂纹萌生于层界面,并进行扩展。具体为,随着循环周次的增加,存在于层界面的缺陷被激活,层界面结合力逐渐减弱,从而分层开始萌生并沿着层界面扩展,扩展至试件薄弱处时产生应力集中,扩展出现转向,从而演变为横向裂纹,最终导致试件疲劳破坏,破坏形式主要表现为分层。

|

| 图 7 高周(HCF)和超高周(VHCF)下的疲劳形貌 Fig. 7 Fatigue characterization in HCF and VHCFregime |

图 7(b)为发生超高周疲劳破坏下的形貌。发生超高周疲劳破坏时,形貌特性和低周、高周存在较大差异。在低幅低载荷作用下,振动的往复微动挤压使得基体薄弱处产生破坏,较低的应力幅值却不足以使得缺陷进一步扩展,试件表面不再出现分层、横向裂纹现象,转而表现出孔蚀的疲劳特性。

综上所述可得,试件的破坏形貌由低周疲劳的横向裂纹萌生,到高周疲劳的分层萌生,向超高周疲劳的孔蚀形貌逐渐演变,是由于应力幅的减少,基体强度薄弱处的缺陷发生不同的扩展。

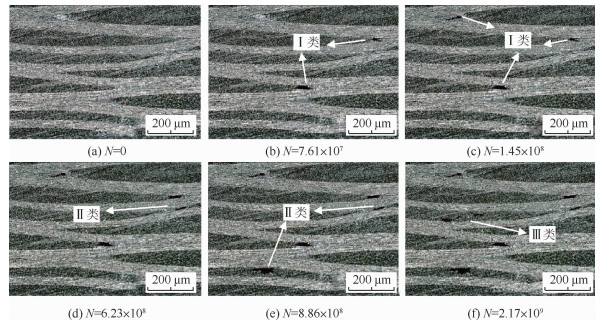

2.3 损伤演化过程图 8为R=0.35时,不同周次N下的CFRP超高周疲劳损坏形貌。从图中可以看出,CFRP超高周疲劳试样存在3种不同的损伤形貌:纤维束交叉处基体损坏(Ⅰ类,如图 8(a)所示)、近纤维束平行段基体空洞(Ⅱ类,如图 8(b)所示)、基体贯穿(Ⅲ类,如图 8(c)所示)。其中纤维束交叉处基体损坏形貌,产生于纤维束交叉处,该处由于纤维的交叉,材料结合力有所降低,导致破坏易于产生;近纤维束平行段基体空洞形貌,上下两纤维束距离较小,对基体的影响增大,导致此处基体相对薄弱,容易产生破坏;基体贯穿形貌处于纤维束间距较大的基体上,尺寸相对较大。

|

| 图 8 不同周次下CFRP超高周疲劳损坏形貌 Fig. 8 CFRP damage morphologies under differentnumber of cycles in VHCF regime |

图 9为同一视场下CFRP的疲劳损伤演化过程。可以看出,在N=7.61×107时,该视场下纤维束交叉处基体损坏形貌首先出现,如图 9(b)所示。分析得此时在纤维交叉处,层间结合力相对最弱,在循环载荷作用下,容易发生疲劳损伤;在N=6.23×108时,近纤维束平行段基体空洞的损伤形貌产生,如图 9(d)所示。反映出由于该处纤维束间相距较近,层间结合力与其他区域相比较弱,容易发生疲劳损伤,因此当循环载荷加载到一定周次后,该处便产生了近纤维束平行段基体空洞的损伤形貌;随着循环载荷继续增加,达到N=2.17×109时,试样产生基体贯穿的损伤形貌,如图 9(f)所示。此时试样的加载频率快速下降,再次进行搜索出现不稳定的情形,且试样表面温度随着加载快速升高,因此判定试验结束。

|

| 图 9 同一视场下CFRP疲劳损伤演化过程(R=0.35,σmax=368 MPa) Fig. 9 Damage evolution process of CFRP in the same field of view (R=0.35, σmax=368 MPa) |

基于上述观察,说明CFRP疲劳损伤形貌产生条件存在不同,从而导致形貌的产生具有先后顺序;即随着加载周次的增多,试样产生的疲劳损伤形貌是有次序呈现出来的,具体为纤维束平行段基体空洞先于近纤维束平行段基体空洞,近纤维束平行段基体空洞先于基体贯穿。

3 结论1) 结合三点弯曲疲劳试样的设计方法设计CFRP试样,并利用ABAQUS建模及仿真分析,并采用超声加载的方式开展高周、超高周三点弯曲疲劳试验,大大缩短试验周期,提高试验效率。

2) 绘制CFRP的S-N曲线,呈现出阶梯形状。对发生超高周疲劳破坏的试样开展显微观察分析,总结得到CFRP超高周疲劳破坏呈现出孔蚀的特征形貌。

3) 结合文献,对比分析了CFRP低周、高周、超高周疲劳破坏形貌,得出试件的破坏形貌演变是应力幅的减少,基体强度薄弱处的缺陷发生不同的扩展。

4) 对同一视场下的试样展开观察,发现该材料在超高周加载下的损伤形貌主要表现为3种特征:纤维束交叉处基体损坏、近纤维束平行段基体空洞、基体贯穿,并随着加载周次的增加,其损伤过程也按照这3种特征依次呈现出来。

| [1] | BALE J, VALOT E, MONIN M, et al. Tomography observation of fiber reinforced composites after fatigue testing[J]. Applied Mechanics and Materials, 2015, 799-800: 937-941. |

| Click to display the text | |

| [2] |

程礼, 焦胜博, 李全通, 等. 超高周疲劳与断裂[M]. 北京: 国防工业出版社, 2017: 3. CHENG L, JIAO S B, LI Q T, et al. Very high cycle fatigue and fracture[M]. Beijing: National Defense Industry Press, 2017: 3. (in Chinese) |

| [3] | FENG Y, HE Y T, TAN X F. Investigation on impact damage evolution under fatigue load and shear-after-impact-fatigue (SAIF) behaviors of stiffened composite panels[J]. International Journal of Fatigue, 2017, 100: 308-321. |

| Click to display the text | |

| [4] | BACKE D, BALLE F, EIFLER D. Fatigue testing of CFRP in the Very High Cycle Fatigue (VHCF) regime at ultrasonic frequencies[J]. Composites Science and Technology, 2015, 106: 93-99. |

| Click to display the text | |

| [5] | JAMES M, MALLB S, LARRY P, et al. Frequency dependence of high-cycle fatigue behavior of CVI C/SiC at room temperature[J]. Composites Science and Technology, 2003, 63: 2121-2131. |

| Click to display the text | |

| [6] |

顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J]. 航空学报, 2015, 36(8): 2773-2797. GU Y Z, LI M, LI Y X, et al. Progress on manufacturing technology and process theory of aircraft composite structure[J]. Acta Aeronautica et Aeronautica Sinica, 2015, 36(8): 2773-2797. (in Chinese) |

| Cited By in Cnki (23) | Click to display the text | |

| [7] |

马保全, 周正干. 航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J]. 航空学报, 2014, 35(7): 1787-1803. MA B Q, ZHOU Z G. Progress and development trends of composite structure evaluation using noncontact nondestructive testing techniques in aviation and aerospace industries[J]. Acta Aeronautica et Aeronautica Sinica, 2014, 35(7): 1787-1803. (in Chinese) |

| Cited By in Cnki (51) | Click to display the text | |

| [8] | WANG Y, CONSTANTINOS S. Fatigue behaviour of fibre-reinforced composite T-joints[J]. Matec Web of Conferences, 2018, 165: 07004. |

| Click to display the text | |

| [9] | FENG Y, HE Y T, ZHANG H Y. Effect of fatigue loading on impact damage and buckling/post-buckling behaviors of stiffened composite panels under axial compression[J]. Composite Structures, 2017, 164: 248-262. |

| Click to display the text | |

| [10] | HOSOI A, ARAO Y, KAWADA H. Transverse crack growth behavior considering free edge effect in quasi-Isotropic CFRP laminates under high cycle fatigue loading[J]. Composites Science and Technology, 2009, 69(9): 1388-1393. |

| Click to display the text | |

| [11] | HOSOI A, ARAO Y, KARASAWA H, et al. High-cycle fatigue characteristics of quasiisotropic CFRP laminates over 108 cycles[J]. International Journal of Fatigue, 2010, 32(1): 29-36. |

| Click to display the text | |

| [12] | HOSOI A. Quantitative evaluation of fatigue damage growth in CFRP laminates that changes due to applied stress level[J]. International Journal of Fatigue, 2011, 33(6): 781-787. |

| Click to display the text | |

| [13] | SILVAIN B A, KIESEABACH R, MARTENS J H. Fatigue strength of carbon fibre composites up to the gigacycle regime(gigacycle-composites)[J]. International Journal of Fatigue, 2006, 28: 261-270. |

| Click to display the text | |

| [14] | GUDE M, HUFENBACH W, KOCH I, et al. Fatigue testing of carbon fibre reinforced polymers under VHCF loading[J]. Procedia Materials Science, 2013, 2: 18-24. |

| Click to display the text | |

| [15] | ADAM J T, HORST P. Experimental investigation of the very high cycle fatigue of GFRP[90/0]s cross-ply-specimens subjected to high-frequency four-point-bending[J]. Composites Science and Technology, 2014, 101: 62-70. |

| Click to display the text | |

| [16] | HEINZ S, BALLE F, WAGNER G. Innovative ultrsonic testing facility for fatigue experiments in the VHCF regime[J]. Materialpruefung, 2012, 54: 750-755. |

| Click to display the text | |

| [17] | BERTHEL B, CHRYSOCHOOS A, WATTRISSE B, et al. Infrared image processing for the calorimetric analysis of fatigue phenomenon[J]. Experimental Mechanics, 2008, 48(1): 79-90. |

| Click to display the text | |

| [18] |

薛红前.超声弯曲疲劳实验装置: 中国, 101819114[P]. 2010-10-16. XUE H Q.Ultrasonic bending fatigue test device: China, 101819114[P]. 2010-10-16(in Chinese). |

| [19] |

薛红前.超声振动载荷下材料的超高周疲劳性能研究[D].西安: 西北工业大学, 2006. XUE H Q. Investigation on fatigue behavior of materials in very high cycle regime under vibratory loading[D]. Xi'an: Northwestern Polytechnical University, 2006(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [20] | HOSOI A, TAKAMURA K, SATO N, et al. Quantitative evaluation of fatigue damage growth in CFRP laminates that changes due to applied stress level[J]. International Journal of Fatigue, 2011, 33: 781-787. |

| Click to display the text | |

| [21] | HOSOI A, KAWADA H, YOSHINO H. Fatigue characteristic of quasiisotropic CFRP laminates subjected to variable amplitude cyclic two stage loading[J]. International Journal of Fatigue, 2006, 28: 1284-1289. |

| Click to display the text | |

| [22] | TAKEDA N, OGIHARA S. Initiation and growth of delamination from the tips of transverse cracks in CFRP cross-ply laminates[J]. Composites Science and Technology, 1994, 52: 309-318. |

| Click to display the text |