2. 航空工业成都飞机工业(集团)有限责任公司, 成都 610092

2. AVIC Chengdu Aircraft Industrial(Group) Co., Ltd., Chengdu 610092, China

铝合金型材由于满足高比强度、轻量化、成形性能较好等特点,作为飞机骨架主要承力结构之一,在航空航天领域得到了广泛应用[1-2]。飞机框缘类型材零件通常具有空间尺寸大,截面结构多元化,成形半径多变等特点,主要采用具有柔性加工特点的滚弯工艺进行成形加工[3-5],与板材滚弯成形相似,型材由于其特殊截面结构,滚弯过程中不可避免地发生非均匀变形,导致回弹现象更为明显[6],将直接影响机身的气动外形和结构强度[7]。针对航空航天领域的高精度要求,有效控制铝合金型材弯曲回弹并实现精确成形,仍然是工程应用亟待解决的重要问题。

目前,国内外学者基于实验研究、有限元模拟及理论解析,对不同材料和不同截面的型材在不同成形工艺下的弯曲回弹进行了大量研究。陈毓勋[8]通过对型材滚弯过程进行受力分析,通过考虑材料参数和型材高度,建立了具有一定准确度的控制型材滚弯回弹量的经验模型。El-Domiaty和Elsharkawy[9-10]针对U型和T型梁拉弯成形,建立了能够反映材料属性和截面几何形状对回弹影响的数学模型。Yu和Li[11]针对L型材绕弯成形,根据成形卸载后截面内应力应变分布,建立了表征回弹角度的理论模型,得出预拉伸和补拉伸可以有效降低回弹角度的结论;采用同种方法,针对U截面型材拉弯成形的回弹问题,Zhai等[12]建立了具有一定通用性的回弹解析模型并进行实验验证,得出与Yu和Li[11]相同的结论。Zhu等[13]考虑包辛格效应和变化的弹性模量,基于弯曲卸载后截面内应力应变分布,推导出H96方形管绕弯成形回弹角度和成形半径之间的关系表达式,得出工艺条件对回弹有较大影响的结论。上述研究从应力应变切入,考虑材料属性和截面特征对型材弯曲回弹的影响,预测结果具有一定的精确度。然而,由于忽略中性层偏移对回弹的影响,回弹预测结果与实际偏差依然较大。

基于中性层偏移理论,Li等[14]针对薄壁管绕弯成形工艺,通过考虑中性层偏移,建立了包含材料属性和几何尺寸的回弹解析模型,结果表明考虑中性层偏移的回弹解析模型预测精度较高。近期,Li等[15]基于截面平衡条件,提出了材料弯曲过程中性层移动的建模方法,从材料性能和工艺参数两方面阐明了中性层的偏移机理。基于Li等[14]的研究,刘碧颖等[16]将其方法应用于TA18钛管数控绕弯成形,与实验对比表明,不同挤压条件下中性层偏移角的预测精度至少提高28%。Liu等[17]针对材料参数对T/Z型材拉弯成形回弹的影响,建立了一种基于应变中性层的回弹解析模型,实验结果显示该预测模型的相对误差低于19%。马自勇等[18]针对棒材二辊矫直变形,分析了中性层偏移对回弹计算精度的影响,结果显示与忽略中性层偏移的相对误差31.65%相比,考虑中性层偏移的回弹预测精度提高到了6.45%。Zhan等[19]基于静态平衡条件,建立了考虑中性层偏移的钛合金薄壁管绕弯成形回弹解析模型,结果显示在考虑中性层偏移的情况下,回弹角的预测误差降低了24.5%。随后,针对焊接薄壁管的绕弯成形,Zhan等[20]进一步得出弯曲后中性层偏移至焊缝位置时回弹角度增大的结论。官英平等[21]考虑中性层内移对宽板弯曲回弹角进行预测,与忽略中性层内移的预测结果相比,二者相对误差可达70%以上。上述研究表明,针对截面具有对称特点的管材或型材的弯曲成形,考虑中性层偏移影响可有效提高回弹预测精度。然而,上述研究均未涉及非对称截面型材弯曲成形过程中截面中性轴平移的同时还伴随着旋转这一问题,加之该类型材弯曲后内外弧面所在的缘板拉压变形的非均匀性,导致其弯曲回弹预测更加复杂。因此,有必要对该类型材的弯曲回弹预测展开深入研究。

为提高大截面Z型材滚弯成形回弹预测精度,基于中性层偏移理论,通过综合考虑材料属性、截面几何特征和成形半径,建立引入中性层偏移的回弹预测解析模型,分析中性层偏移对回弹预测精度的影响。通过与已有经验模型和实验结果进行对比,验证所建解析模型的有效性,为后续深入研究大截面Z型材的精确弯曲成形工艺提供理论参考。

1 Z型材回弹模型的建立型材滚弯成形是一个连续弹塑性变形的复杂力学问题,为简化分析过程,故作如下假设:

1) 材料为弹塑性硬化材料,弹性变形和塑性变形均为面内各向同性,并忽略包辛格效应。

2) Z型材壁厚滚弯成形前后变化不明显,且忽略不计。

3) Z型材的弯曲变形符合塑性变形的体积不变原理。

4) 平截面假定原则:型材的任意截面在弯曲前后均保持为初始平面结构,且截面内正应力的合力为零。

5) 忽略剪应力影响,假定为纯弯曲过程。

6) 沿型材宽度方向的应变为零,沿型材高度方向的应力为零,即:εy=0,σz=0。

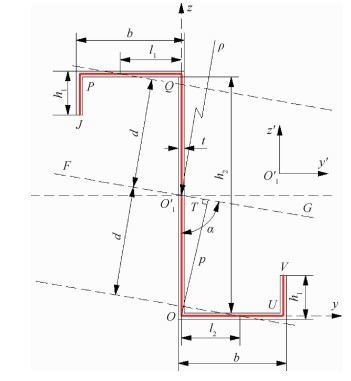

1.1 Z型材中性层偏移分析参考板料弯曲中性层的求解方法[22],为简化解析模型,忽略截面过渡处圆弧且以直角代替,并将横截面积凝缩于JP、PQ、QO、OU和UV等5条线,如图 1所示。型材未弯曲时,假设截面中性轴FG通过Z截面形心O′1,与腹板呈倾斜夹角。设定以OU所在的直线为y轴,以OQ所在的直线为z轴,α为型材弯曲后中性层面和腹板之间的夹角,p为坐标原点O到截面中性轴的距离。

|

| 图 1 Z截面中性层初始位置 Fig. 1 Initial position of neutral layer at Z-section |

7075-O和7475-O材料满足应力-应变关系:

| $ \sigma = \left\{ {\begin{array}{*{20}{l}} {{E_\varepsilon }}&{\left| \sigma \right| \le {\sigma _s}}\\ { \pm {\sigma _{\rm{s}}} + K\varepsilon _{\rm{p}}^n}&{\left| \sigma \right| > {\sigma _{\rm{s}}}} \end{array}} \right. $ | (1) |

式中:σ为等效应力;E为弹性模量;ε为弹性应变;εp为塑性应变;σs为屈服应力;K为强度系数;n为材料硬化常数。

由图 1可知,中性轴的斜率为-tanα且通过点T(psinα, pcosα),中性层面所在的中性轴方程设定为ycosα+zsinα-p=0;切向应变近似为ε=ρ(p-ycosα-zsinα),其中ρ是中性轴沿弯曲方向的曲率,恒为正值。令d表示弹塑性边界到中性轴的距离,弹塑性边界方程为

| $ y\cos \alpha + z\sin \alpha - p - d = 0 $ | (2) |

截面上弹塑性边界的应力连续性条件为

| $ E\varepsilon = E\rho d = {\sigma _{\rm{s}}} $ | (3) |

结合假设6)和弯曲成形力学原理[23],截面的静力整体平衡条件为

| $ N = \iint_{{A_\sigma}} {\text{d}}y{\text{d}}z = 0 $ | (4) |

| $ {M_z} = \iint_{{A_\sigma }} {y{\text{d}}y{\text{d}}z} = 0 $ | (5) |

| $ {M_y} = \iint_{{A_\sigma }} z{\text{d}}y{\text{d}}z $ | (6) |

式中:Aσ为应力所在横截面的面积。

比较各点到中性层的距离,假设O点和Q点所在的局部区域在型材发生弯曲时首先进入塑性状态。将PQ和OU上发生塑性变形的长度分别设为l1和l2。图 1中5条线段上长度为dl的微元段的面积为tdl,其中t是型材壁厚。根据式(1)和式(4)计算任意截面的应力为

| $ \begin{array}{l} N = \sum\limits_1^i {t\int_{{y_{n - 1}}}^{{y_n}} {E\rho \left( {p - y\cos \alpha - z\sin \alpha } \right){\rm{d}}y} } + \\ \sum\limits_1^j t \int_{{y_{m - 1}}}^{{y_m}} {\left[ { - {\sigma _{\rm{s}}} + K\rho \left( {p - y\cos \alpha - z\sin \alpha } \right)} \right]{\rm{d}}y} + \\ \sum\limits_1^{i'} t \int_{{z_{n - 1}}}^{{z_n}} {E\rho } \left( {p - y\cos \alpha - z\sin \alpha } \right){\rm{d}}z + \\ \sum\limits_1^{j'} t \int_{{z_{m - 1}}}^{{z_m}} {\left[ { - {\sigma _{\rm{s}}} + K\rho \left( {p - y\cos \alpha - z\sin \alpha } \right)} \right]{\rm{d}}z} \end{array} $ | (7) |

根据式(1)和式(5)计算得到沿y轴方向任意截面的弯矩为

| $ \begin{array}{l} {M_z} = \sum\limits_1^i t \int_{{y_n} - 1}^{{y_n}} y E\rho \left( {p - y\cos \alpha - z\sin \alpha } \right){\rm{d}}y + \\ \sum\limits_1^j t \int_{{y_{m - 1}}}^{{y_m}} y \left[ { - {\sigma _{\rm{s}}} + K\rho \left( {p - y\cos \alpha - z\sin \alpha } \right)} \right]{\rm{d}}y + \\ \sum\limits_1^{i'} t \int_{{z_{n - 1}}}^{{z_n}} y E\rho \left( {p - y\cos \alpha - z\sin \alpha } \right){\rm{d}}z + \\ \sum\limits_1^{j'} t \int_{{z_{m - 1}}}^{{z_m}} y \left[ { - {\sigma _{\rm{s}}} + K\rho \left( {p - y\cos \alpha - z\sin \alpha } \right)} \right]{\rm{d}}z \end{array} $ | (8) |

式中:i和j分别为图 1中沿y轴方向发生弹性变形和塑性变形区域的个数,y∈[yn-1, yn]和y∈[ym-1, ym]分别是i和j对应的积分区间; i′和j′分别为沿z轴方向发生弹性变形和塑性变形区域的个数,z∈[zn-1, zn]和z∈[zm-1, zm]分别是i′和j′对应的积分区间。上述积分区间需根据型材壁厚t、缘板外侧钩边长度h1、腹板高度h2、型材的缘板宽度b等几何参数进行确定。

根据Z型材截面的几何尺寸,结合图 1中相应的几何关系,计算过程中涉及的两个参数l1和l2分别表示为

| $ {l_1} = \left( {{h_2} + t - \frac{{p + d}}{{\sin \alpha }}} \right)\tan \alpha \;\;\;\;0 < {l_1} \le b $ | (9) |

| $ {l_2} = \frac{{p - d}}{{\cos \alpha }}\;\;\;\;0 < {l_2} \le b $ | (10) |

根据式(7)建立表征中性层偏移的参数p1和α之间的关系式:

| $ \begin{array}{l} {p_1} = \frac{1}{{2E\rho }}\cos \alpha \cdot \\ \;\;\;\;\;\;\left\{ { - {{\left[ {C_1^2 - 4E\rho \sin \alpha \left( {{C_2} + {C_3}} \right)} \right]}^{\frac{1}{2}}} - {C_1}} \right\} \end{array} $ | (11) |

根据式(8)建立表征中性层偏移的参数p2和α之间的关系式:

| $ {p_2} = \frac{1}{{{C_4}}}\left\{ { - {{\left[ {C_5^2 - 2{C_4}\left( {{C_6} + {C_7}} \right)} \right]}^{\frac{1}{2}}} + {C_8}} \right\} $ | (12) |

式中:C1、C2、…、C8均为含有参数α和其他已知参数的解析表达式(见附录A)。中性轴沿弯曲方向的曲率ρ=1/RNLS,RNLS为回弹时截面中性层弯曲半径,可由1.2节式(16)根据卸载前外弧面半径Rout的值计算而得。联立式(11)和式(12)进行MATLAB编程,输入RNLS采用试值法进行迭代计算,当误差|p1-p2|≤10-5时,终止迭代,进而得出Z型材任一弯曲半径下表征中性层平移和旋转特征的参数p和α,用于回弹分析。

1.2 Z型材回弹预测模型型材滚弯过程中,中性层由初始位置向内弧面所在的局部区域偏移,其值由横截面的几何中性层弯曲半径RNL转变为回弹前截面中性层弯曲半径RNLS,且在回弹后进而转变为R′NLS,如图 2所示。回弹前外形尺寸及中性层两侧拉压区内截面应力状态,如图 2(a)所示。此外,当外部载荷释放时,由于中性层两侧的拉压状态不同而产生作用于回弹的反弯力矩M。中性层回弹导致Z型材滚弯成形零件的弯曲角度减小及成形半径增大,即:φ>φ′;φ和φ′分别为Z型材滚弯成形件卸载前后的弯曲角度;R′out>Rout,Rout和R′out分别为成形件卸载前后外弧面的弯曲半径,回弹后外形尺寸,见图 2(b)。

|

| 图 2 Z型材回弹前后外形 Fig. 2 Contours before and after springback of Z-shaped profiles |

根据中性层相邻两侧拉伸和压缩状态的不同,二者应力之和被定义为切向应力并表示为

| $ \tau = {\sigma _{\rm{t}}} + {\sigma _{\rm{c}}} $ | (13) |

式中:σt和σc分别为中性层两侧拉伸和压缩区域相对应的应力。

由于径向应力对切向应力和切向应变的影响较小,因此Z型材在回弹时近似为线性应力状态,切向应力可进一步表示为

| $ \tau = {\sigma _{\rm{t}}} + {\sigma _{\rm{c}}} = \frac{{E\left( {{R_{\rm{z}}} - {R_{{\rm{NLS}}}}} \right)\Delta \varphi }}{{{R_{\rm{z}}}\varphi }} $ | (14) |

式中:Rz为Z型材截面上任一位置的弯曲半径。

截面上的正应力可表示为

| $ \begin{array}{l} \Sigma F = t\int_{{R_{{\rm{in}}}} + t}^{{R_{{\rm{in}}}} + \left( {{h_1} - t} \right)} \tau {\rm{d}}{R_z} + b\int_{{R_{{\rm{in}}}}}^{{R_{{\rm{in}}}} + t} \tau {\rm{d}}{R_z} + t\int_{{R_{{\rm{in}}}} + t}^{{R_{{\rm{out}}}} - t} \tau {\rm{d}}{R_z} + \\ \;\;\;\;\;\;b\int_{{R_{{\rm{out}}}} - t}^{{R_{{\rm{out}}}}} \tau {\rm{d}}{R_z} + t\int_{{R_{{\rm{out}}}} - \left( {{h_1} - t} \right)}^{{R_{{\rm{out}}}} - t} \tau {\rm{d}}{R_z} \end{array} $ | (15) |

根据假设4),令截面上正应力的合力为零。结合外载荷释放前Z型材的截面几何特征,将式(14)代入式(15),可得回弹时中性层的弯曲半径为

| $ {R_{{\rm{NLS}}}} = \frac{{t\left( {{R_{{\rm{out }}}} - {R_{{\rm{in }}}} + 2{h_1} + 2b - 6t} \right)}}{{b \cdot \ln \frac{{\left( {{R_{{\rm{in}}}} + t} \right){R_{{\rm{out}}}}}}{{{R_{{\rm{in}}}}\left( {{R_{{\rm{out}}}} - t} \right)}} + t \cdot \ln \frac{{\left( {{R_{{\rm{in}}}} + {h_1} - t} \right)\left( {{R_{{\rm{out}}}} - t} \right)\left( {{R_{{\rm{out}}}} - t} \right)}}{{\left( {{R_{{\rm{in}}}} + t} \right)\left( {{R_{{\rm{in}}}} + t} \right)\left( {{R_{{\rm{out}}}} - {h_1} + t} \right)}}}} $ | (16) |

式中:Rin为卸载前内弧半径,其值为卸载前外弧面成形半径与型材高度之差,即Rout-(h2+2t)。

滚弯成形过程中,由于中性层偏移影响到弹塑性区域局部材料性能的变化,因此回弹弯矩应由施加于弹性区域的弯矩和施加于塑性区域的弯矩共同组成。根据式(1)、式(6)及α和p的计算结果,弹性区域产生的力矩Me和塑性区域产生的力矩Mp分别为

| $ {M_{\rm{e}}} = - t\int_{\frac{{p - d}}{{\sin \alpha }}}^{\frac{{\rho + d}}{{\sin \alpha }}} z E\rho (p - z\sin \alpha ){\rm{d}}z $ | (17) |

| $ \begin{array}{l} {M_{\rm{p}}} = \\ - t\int_{{h_2} + t - \left( {{h_1} - \frac{t}{2}} \right)}^{{h_2} + t} z \left[ { - {\sigma _{\rm{s}}} + K\rho (p - y\cos \alpha - z\sin \alpha )} \right]{\rm{d}}z - \\ t\int_{ - (b - t)}^0 z \left[ { - {\sigma _{\rm{s}}} + K\rho (p - y\cos \alpha - z\sin \alpha )} \right]{\rm{d}}y - \\ t\int_{\frac{{p + d}}{{\sin \alpha }}}^{{h_2} + t} z \left[ { - {\sigma _{\rm{s}}} + K\rho (p - z\sin \alpha )} \right]{\rm{d}}z - \\ t\int_0^{\frac{{p - d}}{{\sin \alpha }}} z \left[ { - {\sigma _{\rm{s}}} + K\rho (p - z\sin \alpha )} \right]{\rm{d}}z - \\ t\int_0^{{h_1} - \frac{t}{2}} z \left[ { - {\sigma _{\rm{s}}} + K\rho (p - y\cos \alpha - z\sin \alpha )} \right]{\rm{d}}z \end{array} $ | (18) |

根据图 1中性层在Z型材截面中所处的几何位置,作用于回弹的由弹性区域产生的力矩仅为Me的一个分量。因此,作用于回弹的弯矩进一步表示为

| $ M = {M_{\rm{e}}}\sin \alpha + {M_{\rm{p}}} $ | (19) |

外部载荷卸载后,中性层曲率变化为

| $ \Delta k = \frac{1}{{{R_{{\rm{NLS}}}}}} - \frac{1}{{{{R'}_{{\rm{NLS}}}}}} = \frac{M}{{EI}} $ | (20) |

式中:I是Z型材横截面位于坐标系y′O′1z′中的惯性矩,其值由型材横截面几何参数计算而得。

由此,可获得考虑中性层偏移的回弹后弯曲半径的解析表达式:

| $ {{R'}_{{\rm{out}}}} = \frac{{EI}}{{EI - M{R_{{\rm{NLS}}}}}}{R_{{\rm{NLS}}}} + \left( {\frac{t}{2} + \frac{p}{{\sin \alpha }}} \right) $ | (21) |

采用5种不同目标外径(RT=1 900、1 635、1 260、990、770 mm)的Z截面型材进行滚弯成形实验,以获得材料为7075-O和7475-O两种铝合金型材回弹后的最终成形半径。

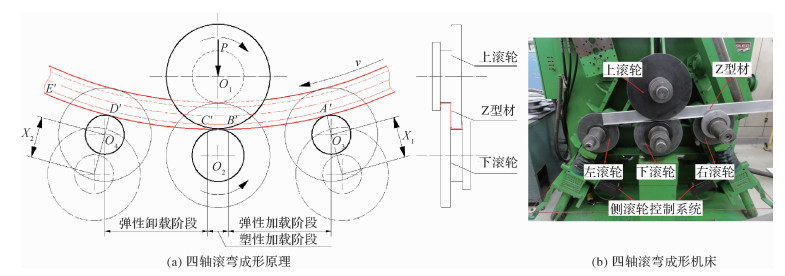

2.1.1 四轴滚弯成形原理Z型材滚弯成形原理,如图 3(a)所示。滚弯过程中,上下滚轮(O1和O2)之间施加夹持力P,使得上下滚轮与型材之间产生一定的摩擦力,带动型材以进给速度v完成滚弯成形运动;根据目标成形半径,通过调节进、出口弯曲滚轮(O3和O4)的行程X1和X2,可获得不同曲率半径的型材。实验用四轴滚弯成形机床,如图 3(b)所示,机床工作部分由四个滚轮组成,其中上滚轮为导向轮,与下滚轮共同工作起到夹持和传送作用;左右滚轮为进、出口弯曲轮,主要用于型材径向弯曲变形。

|

| 图 3 四轴滚弯成形原理及机床 Fig. 3 Schematic diagram of four-roll bending and machine |

根据弹塑性变形理论[6],型材在整个滚弯成形过程中经历4个阶段(见图 3(a)),即A′B′区间为滚弯成形的弹性加载阶段、B′C′区间的型材处于塑性加载变形阶段、C′D′区间为滚弯成形的弹性卸载阶段、D′E′区间为完全卸载阶段,该区间决定了型材的最终滚弯成形半径。

2.1.2 成形半径的测量如图 4所示,采用便携式Quantum FaroArm三维激光测量臂对Z型材的弯曲成形半径进行测量。滚弯过程中,将测量探头放置于下法兰内侧,如图 4(a)所示。为避免机床振动对测量精度的影响,测量时滚弯机床需停止工作,测量结束后继续下一段滚弯,重复上述操作,对整根型材滚弯过程中塑性加载阶段(即:图 3(a)中B′C′区间)的弯曲半径进行间断测量。Z型材滚弯时,由于其腹板与法兰的夹角几乎不变,故测量轨迹选择腹板到法兰的过渡面与下法兰内表面的相交线,如图 4(b)所示,因该处受截面变形影响较小,可保证测量精度。与此类似,滚弯结束后完全卸载阶段(即:图 3(a)中D′E′区间)的测量轨迹选择腹板到法兰的过渡面与下法兰外表面的相交线,如图 4(c)所示。测量结束,分别以图 4(b)和图 4(c)中测量轨迹计算而得的外弧面半径的平均值作为回弹前后的弯曲半径。

|

| 图 4 弯曲半径的测量方法 Fig. 4 Measurement method of bending radius |

滚弯实验所用Z截面型材高度H=50.8 mm;上下缘板宽度b= 22.1 mm,两缘板之间尺寸h2= H-2t;过渡内圆半径R=3.0 mm;钩边高度h1=9.0 mm,如图 5所示。截面壁厚为1.8 mm,且截面各局部厚度一致。基本材料属性见表 1。

|

| 图 5 Z截面型材外形尺寸 Fig. 5 Cross-section dimension of Z-shaped profile |

| 材料 | 弹性模量E/MPa | 屈服强度σs/MPa | 强度系数K/MPa | 硬化指数n | 塑性模量D/MPa |

| 7075-O | 70 289 | 88 | 345 | 0.209 | 2 753 |

| 7475-O | 71 171 | 114 | 339 | 0.175 | 2 116 |

根据弹塑性理论,若忽略型材中性层偏移和截面几何特征,等曲率型材回弹后弯曲成形半径可由经验模型[8]表示:

| $ {{R'}_{{\rm{in}}}} = \frac{{{R_{{\rm{in}}}}}}{{1 - \frac{{{R_{{\rm{in}}}}}}{{EH}}\left( {2{\sigma _{\rm{s}}} + \frac{{DH}}{{{R_{{\rm{in}}}} + \frac{H}{2}}} - 2D{\varepsilon _{\rm{s}}}} \right)}} $ | (22) |

式中:H为型材高度;D为塑性模量。

根据假设4),型材截面弯曲后高度仍为H,卸载后型材的外弧面半径为

| $ {{R'}_{{\rm{out}}}} = {{R'}_{{\rm{in}}}} + H $ | (23) |

根据1.1节建立的中性层偏移分析模型,对上述5种目标外径RT分别为1 900、1 635、1 260、990、770 mm的7075-O和7475-O大截面Z型材进行滚弯成形实验。基于回弹前测量的外弧面实际成形半径Rout对中性层偏移的相关参数进行计算,结果如表 2所示。

| 材料 | RT/mm | Rout/mm | RNLS/mm | p/ mm | α /rad |

| 7075-O | 1 900 | 1 915.42 | 1 889.792 651 | 23.261 1 | 1.226 9 |

| 1 635 | 1 649.54 | 1 623.898 706 | 23.080 9 | 1.202 4 | |

| 1 260 | 1 269.82 | 1 244.085 059 | 22.844 7 | 1.169 6 | |

| 990 | 998.14 | 972.337 087 | 22.689 5 | 1.146 0 | |

| 770 | 776.09 | 750.077 794 | 22.570 2 | 1.124 4 | |

| 7475-O | 1 900 | 1 915.39 | 1 889.788 266 | 23.660 6 | 1.278 7 |

| 1 635 | 1 649.48 | 1 623.838 698 | 23.396 1 | 1.236 2 | |

| 1 260 | 1 269.81 | 1 244.085 059 | 23.059 6 | 1.192 4 | |

| 990 | 997.97 | 972.167 016 | 22.844 2 | 1.161 3 | |

| 770 | 776.08 | 750.077 792 | 22.682 2 | 1.134 9 |

根据Z型材滚弯回弹模型计算了7075-O和7475-O两种材料在不同成形半径下的回弹量,如图 6所示。与经验模型的计算结果和实验测量结果对比发现:在不同的材料和成形半径下该模型预测结果相较于经验模型更加接近实验测量,且回弹预测的变化趋势较为舒缓。由于本文解析模型是在理想条件下对回弹进行预测,导致回弹预测的理论计算结果大于实验测量值,且7475-O回弹量较大,该现象可用回弹量与材料强度和弹性模量的比值(屈弹比)成正相关[24]来解释。

|

| 图 6 回弹量随成形半径的变化 Fig. 6 Variations of springback with forming radius |

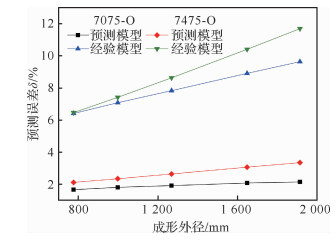

图 7为两种材料下解析模型与经验模型的回弹量预测误差。对于7075-O材料,卸载前外径Rout=776.01 mm时,本文模型的最小预测误差为1.661%;而对于7475-O材料,卸载前Rout=1 915.42 mm的情况下,最大误差仅为3.347%。而同等条件下,经验模型的预测误差分别为6.401%和11.681%。二者相比,本文解析模型的预测精度显著提高,且成形半径相同的情况下,材料为7075-O的预测精度高于7475-O。对于同种材料而言,成形半径越小,本文模型的预测精度越高,其原因是成形半径较小时,中性层附近的弹性区域较小,该区域形成的导致回弹的反弯力矩较小,进而使得回弹的预测误差较小,反之亦然。

|

| 图 7 两种模型回弹量的预测误差 Fig. 7 Prediction errors of springback for two models |

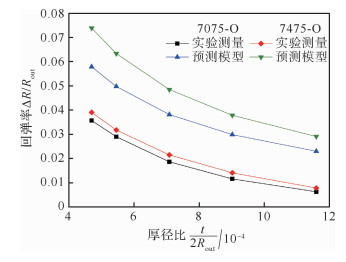

图 8为两种材料下回弹率随厚径比变化的趋势,采用厚径比t/2Rout表征厚度和成形半径对回弹的综合影响。图 8显示,在材料相同的情况下,型材弯曲的回弹率随着厚径比的增加而逐渐减小,该现象同文献[25]所得结论结果一致。从而间接地验证了图 6中回弹量与半径的关系;结合图 7可知,厚径比越大,本文模型预测精度越高。同时说明,型材弯曲成形过程中,厚径比的增加可以对回弹进行抑制。

|

| 图 8 回弹率随厚径比的变化 Fig. 8 Variation of springback ratio with thickness-diameter ratio |

1) 建立了考虑中性层偏移的大截面Z型材滚弯成形回弹变形的预测模型,该模型综合考虑了材料属性、截面特征以及成形半径对回弹的影响,给定某一卸载前滚弯成形半径时,可精确预测回弹后型材的弯曲成形半径。

2) 提出的考虑中性层偏移影响的回弹计算模型相对于型材回弹预测的经验模型而言,预测精度显著提高,本文模型针对7075-O和7475-O铝合金大截面Z型材滚弯成形回弹量预测的最大相对误差仅为3.347%,明显小于经验模型的相对预测误差11.681%。

3) 实验结果表明,材料强度和弹性模量的比值越小,本文模型的回弹预测精度越高;厚径比越大,预测精度越高。

附录A:| $ \begin{array}{l} {C_1} = - 3E\rho e\tan \alpha + K\rho e\tan \alpha + K\rho e + \\ \;\;\;\;\;\;2E\rho f + 2E\rho g + 2{\sigma _{\rm{s}}}\sin \alpha \end{array} $ | (A1) |

| $ \begin{array}{l} {C_2} = \frac{{2\sigma _{\rm{s}}^2\cos \alpha }}{{E\rho }} + \frac{{3\sigma _{\rm{s}}^2\sin \alpha }}{{E\rho }} + \frac{3}{2}E\rho {e^2}\sin \alpha \tan \alpha - \\ \;\;\;\;\;\;\frac{1}{2}K\rho {e^2}\sin \alpha - \frac{1}{2}K\rho {e^2}\sin \alpha \tan \alpha \end{array} $ | (A2) |

| $ \begin{array}{l} {C_3} = - E\rho ef\sin \alpha - E\rho eg\sin \alpha - \\ \;\;\;\;\;E\rho {g^2}\cos \alpha - 3{\sigma _{\rm{s}}}e\tan \alpha - {\sigma _{\rm{s}}}e \end{array} $ | (A3) |

| $ {C_4} = K\rho e\tan \alpha \sin \alpha - Epe\tan \alpha \sin \alpha $ | (A4) |

| $ \begin{array}{l} {C_5} = \frac{{2\sigma _{\rm{s}}^2{{\sin }^2}\alpha }}{{E\rho }} + \frac{1}{2}E\rho {e^2}{\tan ^2}\alpha - \\ \;\;\;\;\;\frac{1}{2}K\rho {e^2}{\tan ^2}\alpha - {\sigma _{\rm{s}}}e\tan \alpha \sin \alpha \end{array} $ | (A5) |

| $ \begin{array}{l} {C_6} = \frac{{2K\sigma _{\rm{s}}^3{{\sin }^2}\alpha }}{{3{E^3}{\rho ^2}}} - \frac{{2\sigma _{\rm{s}}^3{{\sin }^2}\alpha }}{{3{E^2}{\rho ^2}}} - \\ \;\;\;\;\;\frac{{K\sigma _{\rm{s}}^2e\tan \alpha \sin \alpha }}{{2{E^2}\rho }} - \frac{{\sigma _{\rm{s}}^2e\tan \alpha \sin \alpha }}{{2E\rho }} \end{array} $ | (A6) |

| $ \begin{array}{l} {C_7} = - \frac{1}{6}E\rho {e^3}\sin \alpha {\tan ^2}\alpha + \frac{1}{6}K\rho {e^3}\sin \alpha {\tan ^2}\alpha + \\ \;\;\;\;\;\;E\rho efg\sin \alpha + \frac{1}{2}E\rho e{g^2}\sin \alpha - E\rho {f^2}g\sin \alpha - \\ \;\;\;\;\;\;2E\rho f{g^2}\cos \alpha - \frac{2}{3}E\rho {g^2}\cos \alpha + \frac{1}{2}{\sigma _{\rm{s}}}{e^2}{\tan ^2}\alpha \end{array} $ | (A7) |

| $ \begin{array}{l} {C_8} = - \frac{{2\sigma _{\rm{s}}^2{{\sin }^2}\alpha }}{{E\rho }} - \frac{1}{2}E\rho {e^2}{\tan ^2}\alpha + \\ \;\;\;\;\;\frac{1}{2}K\rho {e^2}{\tan ^2}\alpha + {\sigma _{\rm{s}}}{e^2}\tan \alpha \sin \alpha \end{array} $ | (A8) |

| $ e = {h_2} + t $ | (A9) |

| $ f = {h_1} - \frac{t}{2} $ | (A10) |

| $ g = b - t $ | (A11) |

| [1] | YU J Q, ZHAO G Q, CHEN L. Investigation of interface evolution, microstructure and mechanical properties of solid-state bonding seams in hot extrusion process of aluminum alloy profiles[J]. Journal of Materials Processing Technology, 2016, 230: 153-166. |

| Click to display the text | |

| [2] | LOU S M, ZHAO G Q, WANG R, et al. Modeling of aluminum alloy profile extrusion process using finite volume method[J]. Journal of Materials Processing Technology, 2008, 206(1-3): 481-490. |

| Click to display the text | |

| [3] | HUA M, BAINES K, COLE I M. Bending mechanisms, experimental techniques and preliminary tests for the continuous four-roll plate bending process[J]. Journal of Materials Processing Technology, 1995, 48: 159-172. |

| Click to display the text | |

| [4] | CAI Z Y, LI M Z, LAN Y W. Three-dimensional sheet metal continuous forming process based on flexible roll bending:Principle and experiments[J]. Journal of Materials Processing Technology, 2012, 212(1): 120-127. |

| Click to display the text | |

| [5] | BAEK G, SHIM D. FE Simulation-based process design for manufacturing structural members of commercial vehicle using pipes with rectangular cross-sections[J]. International Journal of Precision Engineering and Manufacturing, 2015, 16(4): 723-733. |

| Click to display the text | |

| [6] | HUA M. The mechanics of continuous roller bending of plates[D]. Aston: Aston University, 1986. |

| [7] | HUA M, SANSOME D H, BAINES K. Mathematical modeling of the internal bending moment at the top roll contact in multi-pass four-roll thin-plate bending[J]. Journal of Materials Processing Technology, 1995, 52(2): 425-459. |

| Click to display the text | |

| [8] |

陈毓勋. 板材与型材弯曲回弹控制原理与方法[M]. 北京: 国防工业出版社, 1990: 116-123. CHEN Y X. Principle and method of springback control of plate and profiles[M]. Beijing: National Defense Industry Press, 1990: 116-123. (in Chinese) |

| [9] | EL-DOMIATY A A, ELSHARKAWY A A. Stretch-bending analysis of U-section beams[J]. International Journal of Machine Tools and Manufacture, 1998, 38(1): 75-95. |

| Click to display the text | |

| [10] | ELSHARKAWY A A, EL-DOMIATY A A. Determination of stretch-bendability limits and springback for T-section beams[J]. Journal of Materials Processing Tech, 2001, 110(3): 265-276. |

| Click to display the text | |

| [11] | YU C L, LI X Q. Theoretical analysis on springback of L-section extrusion in rotary stretch bending process[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(12): 2705-2710. |

| Click to display the text | |

| [12] | ZHAI R X, DING X H, YU S M, et al. Stretch bending and springback of profile in the loading method of prebending and tension[J]. International Journal of Mechanical Sciences, 2018, 144: 746-764. |

| Click to display the text | |

| [13] | ZHU Y X, CHEN W, LI H P, et al. Springback study of RDB of rectangular H96 tube[J]. International Journal of Mechanical Sciences, 2018, 138: 282-294. |

| Click to display the text | |

| [14] | LI H, YANG H, SONG F F, et al. Springback characterization and behaviors of high-strength Ti-3Al-2.5V tube in cold rotary draw bending[J]. Journal of Materials Processing Technology, 2012, 212(9): 1973-1987. |

| Click to display the text | |

| [15] | LI H, MA J, LIU B Y, et al. An insight into neutral layer shifting in tube bending[J]. International Journal of Machine Tools and Manufacture, 2018, 126: 51-70. |

| Click to display the text | |

| [16] |

刘碧颖, 李恒, 李龙, 等. 引入材料参数的弯管中性层偏移解析模型[J]. 航空学报, 2016, 37(3): 1074-1082. LIU B Y, LI H, LI L, et al. Analytical model of neutral layer displacement of pipe parameters[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(3): 1074-1082. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text | |

| [17] | LIU T J, WANG Y J, WANG J B, et al. Springback analysis of Z & T-section 2196-T8511 and 2099-T83 Al-Li alloys extrusions in displacement controlled cold stretch bending[J]. Journal of Materials Processing Technology, 2015, 225: 295-309. |

| Click to display the text | |

| [18] |

马自勇, 马立峰, 黄庆学, 等. 基于弹塑性压力中性层偏移的棒材二辊矫直回弹模型[J]. 中南大学学报(自然科学版), 2016, 47(9): 3020-3030. MA Z Y, MA L F, HUANG Q X, et al. Neutral layer offset rebound model based on elastic-plastic pressure[J]. Journal of Central South University(Science and Techno-logy), 2016, 47(9): 3020-3030. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [19] | ZHAN M, WANG Y, YANG H, et al. An analytic model for tube bending springback considering different parameter variations of Ti-alloy tubes[J]. Journal of Materials Processing Technology, 2016, 236: 123-137. |

| Click to display the text | |

| [20] | ZHAN M, XING L, GAO P F, et al. An analytical springback model for bending of welded tube considering the weld characteristics[J]. International Journal of Mechanical Sciences, 2019, 150: 594-609. |

| Click to display the text | |

| [21] |

官英平, 张庆, 赵军. 中性层内移对弯曲回弹的影响[J]. 锻压技术, 2007, 32(2): 26-28. GUAN Y P, ZHANG Q, ZHAO J. Influence of neutral layer in side displacement on bending springback[J]. Forging & Stamping Technology, 2007, 32(2): 26-28. (in Chinese) |

| Cited By in Cnki (34) | Click to display the text | |

| [22] | MARCINIAK Z, DUNCAN J L, HU S J. Mechanics of sheet metal forming[M]. Oxford: Butterworth-Heinemann, 2002: 82-107. |

| [23] | HILL R. The mathematical theory of plasticity[M]. New York: Oxford University Press, 1950. |

| [24] | WAGONER R, LI M. Simulation of springback:Through-thickness integration[J]. International Journal of Plasticity, 2007, 23(3): 345-360. |

| Click to display the text | |

| [25] | HAN C, FENG H, YUAN S J. Springback and compensation of bending for hydroforming of advanced high-strength steel welded tubes[J]. International Journal of Advanced Manufacturing Technology, 2017, 89(9-12): 3619-3629. |

| Click to display the text |