2. 中国航空发动机集团 西安航空发动机有限公司, 西安 710021;

3. 南方科技大学 机械与能源工程系, 深圳 518055

2. Xi'an Aero Engine Ltd., Aero Engine Corporation of China, Xi'an 710021, China;

3. Department of Mechanical and Energy Engineering, Southern University of Science and Technology, Shenzhen 518055, China

选区激光熔化(Selective Laser Melting, SLM)是一种利用激光束照射特定区域的金属粉末使其熔化再凝固并逐层累积的加工方法[1-2]。相比送粉式的激光熔覆工艺,铺粉式的SLM具有较低的表面粗糙度、较高的几何精度和较好的机械性能,因而SLM在航空航天、汽车制造以及医疗等行业有广阔的应用前景[1-3]。

然而,由于SLM的工艺特性易导致成形件存在诸多缺陷:由于粉末疏松堆积,铺粉层内部的空隙容易导致成形件产生气孔和开裂等缺陷[4-5],限制了SLM的应用范围。为了解决这些问题,一部分学者采用传统的试错法,即通过大量的实验来探索成形质量佳的工艺窗口[6-7],此种方法可以直观获得合理的工艺参数,但耗时耗力,难以揭示缺陷形成的机理[7]。一部分学者采用数值模拟的方法来优化激光功率、扫描速度等工艺参数,取得了积极的进展[8-13]。

为了研究SLM加工过程中缺陷的产生机理,通常需要建立粉末尺度下的仿真模型。SLM主要分为铺粉和激光加工阶段,一般采用离散元方法(Discrete Element Method, DEM)模拟铺粉过程中粉末相互作用;采用计算流体力学(Computational Fluid Dynamics, CFD),通过有限单元法(Finite Element Method, FEM)或有限体积法(Finite Volume Method, FVM)等模拟激光加工过程中熔池流动行为以及温度场,进而探究熔道形貌、熔池稳定性和熔池温度的相互关系以及气孔、球化等缺陷的形成机理。对于粉末尺度下的铺粉模型,Zhou等[14]在研究选区激光烧结过程时提出了平均配位数和堆积密度两项指标来量化分析粉床的堆积质量;Chen等[11]使用DEM模拟了直角刮板铺粉的粉末流动性问题,认为降低粉末之间的摩擦系数有助于提高粉末流动性。Xiang等[15]使用DEM探究了铺粉层高度与堆积密度的关系,认为提高铺粉层高度有助于提高堆积密度。粉末堆积密度越大,致密度越高,空隙率越小,成形件的气孔率越低[16]。Xia等[8-10]利用FVM建立了SLM的CFD模型,探究了扫描间距、扫描速度等对熔道形貌、气孔性的影响。Khairallah等[12]使用FEM在平坦基板上建立了高精度的SLM单道扫描模型,探究了气孔与熔池表面和内部流体流动行为的关系。Panwisawas等[13]利用FVM建立了SLM单道扫描的CFD模型,研究了不同铺粉层厚度时熔道的形态和气孔特征。

对于SLM过程,铺粉时刮板移动速度、刮板几何形状以及铺粉层厚度等参数对粉末的堆积密度、孔隙率等产生影响,进而影响后续的激光加工过程和成形件质量[16]。以往利用粉末尺度的SLM仿真模型研究激光功率与熔池流动行为关系时,常采用规则或简单随机分布的粉末分布模型,并将铺粉层的底面简化为理想平面,但实际加工中,铺粉过程与激光加工过程往往发生在具有较大粗糙度的增材表面上,底面粗糙度对铺粉层的粉末分布与熔池流动行为不可忽略。

本文建立了SLM过程中DEM-CFD顺序模拟模型,首先使用DEM建立了粉末尺度下的铺粉模型,研究了不同的基板粗糙度对铺粉粉末分布的影响。然后将不同基板粗糙度下铺粉层模型导入CFD模型中在不同功率条件下进行激光加工过程的仿真模拟,得出了熔池的流动行为及温度梯度信息。通过SLM实验验证模型的准确性,最终获得激光功率、基板粗糙度对熔池流动行为和表面形貌的影响规律。

1 铺粉模型的建立采用马氏体时效钢粉末(见图 1(a))进行铺粉研究,经Malvern Mastersizer 3000激光粒度仪分析,初始粉末粒度遵循如图 1(b)所示的对数正态分布,平均粒径37 μm,有较大一部分粉末的直径超过了铺粉层厚度40 μm,最大粒径达到了90 μm以上但含量较少。

|

| 图 1 马氏体时效钢粉末 Fig. 1 Powders of Maraging steel |

采用线性弹簧接触模型[17]定义粉末之间以及粉末与壁面之间力学行为。在线性弹簧接触模型中,粉末之间相互作用力被简化为分别存在于法向和切向的两个线性弹簧。法向和切向的刚度计算式为

| $ {{k_{\rm{n}}} = \frac{{\pi {R^2}E}}{{{R_1} + {R_2}}}} $ | (1) |

| $ {{k_{\rm{s}}} = \frac{{{k_{\rm{n}}}}}{n}} $ | (2) |

式中:kn和ks分别为粉末的法向和切向刚度;E为粉末材料的弹性模量,通常设为块体弹性模量的1%从而降低计算成本[11],本文中马氏体时效钢粉末的弹性模量设为2 GPa;n为法向切向刚度比,设为0.5;R为粉末半径,R1和R2分别为两个粉末的半径。在计算过程中,只有当两个粉末被检测为接触时,线性弹簧接触模型才会被激活,计算法向力Fn和切向力Fs的表达式为

| $ {F_{\rm{n}}} = \left\{ {\begin{array}{*{20}{c}} {{k_{\rm{n}}}{g_{\rm{n}}}}&{{g_{\rm{n}}} < 0}\\ 0&{{g_{\rm{n}}} \ge 0} \end{array}} \right. $ | (3) |

| $ {F_{\rm{s}}} = \sum\limits_{{t_0}}^t \Delta {F_{\rm{s}}} = \sum\limits_{{t_0}}^t - {k_{\rm{s}}}\Delta {g_{\rm{s}}} $ | (4) |

式中:gn为两个粉末的重叠长度;ΔFs为每个时间增量内切向力Fs的增量;t0为初始时间;t为当前时间;Δgs为切向的位移增量。粉末与粉末之间的滑移判定依据是切向力Fs与最大静摩擦力Fsmax=μ|Fn|的大小,μ为摩擦系数。如果Fs超过最大静摩擦力,则产生滑移,并认为切向力为最大静摩擦力。

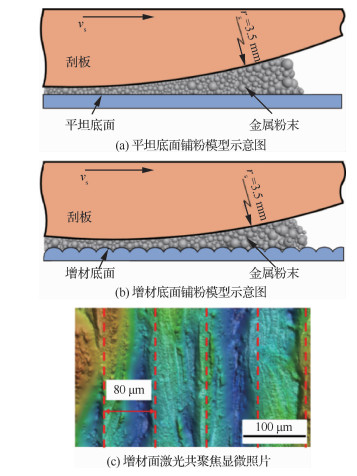

为了研究不同的铺粉层底面粗糙度对铺粉过程的影响,首先建立2种不同基板底面,如图 2(a)所示,第1种为经减材加工后的平坦底面,表面粗糙度为0.2 μm,建模时使用平面代替,将摩擦系数设为0.18;图 2(b)为具有典型增材面特征(见图 2(c))的底面,由多条相隔80 μm的熔道相互搭接而成,沿垂直熔道方向的粗糙度为6.98 μm,与典型SLM增材底面的粗糙度相似(约7.084 μm)。两图中vs代表刮板的移动速度,为2 000 mm/min,rs表示刮板圆弧端半径,为3.5 mm。计算开始之前,首先在底面上生成一定量的粉末,然后采用半径3.5 mm的半圆形刮板在距离铺粉层底面40 μm的平面上平移进行铺粉过程模拟。经过铺粉模型计算的结果作为铺粉层初始模型导入到后续的SLM-CFD模型中(见图 3)。

|

| 图 2 铺粉模型示意图 Fig. 2 Schematic diagram of powder spreading model |

|

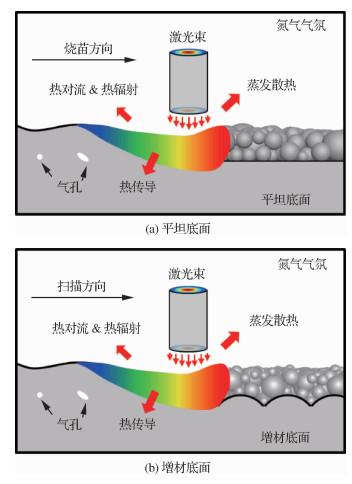

| 图 3 熔池CFD模型示意图 Fig. 3 Schematic diagram of molten pool CFD model |

为了研究SLM单道扫描时熔池内部的流体动力学问题,需要建立粉末尺度下的CFD模型。如图 3所示,本模型考虑了热对流、热辐射和蒸发散热因素。SLM加工过程中,激光的热流密度一般呈高斯分布,在本模型中引入按穿透深度呈指数衰减的高斯热源模型[8, 18-19]:

| $ {Q_{\rm{L}}} = \frac{{2AP}}{{{\rm{ \mathsf{ π} }}{\omega ^2}\delta }}{\rm{exp}}\left( { - \frac{{2{r^2}}}{{{\omega ^2}}}} \right){\rm{exp}}\left( { - \frac{{\left| {z - {z_{\rm{s}}}} \right|}}{\delta }} \right) $ | (5) |

式中:QL为激光热源的热流密度;A为吸收率;P为激光功率;ω为激光半径;δ为穿透深度,设为12 μm;r为距激光中心点的距离;z代表z方向坐标;zs表示照射平面的高度,设为40 μm。

对于控制熔池流动的动量方程(Navier-Stokes方程),考虑了自由界面处的表面张力、热毛细力(Marangoni力)以及由于蒸发引起的反向压力,体积力中考虑了浮力和重力。使用Darcy项-KP[(1-fL)2/(fL3+C)]u处理熔化凝固问题,其中KP、fL和C分别为渗透系数、流体体积分数和常量0.001,u为速度向量。渗透系数KP需要与表面张力等的数值具有相同的数量级,设为1012。

3 选区激光熔化实验验证实验采用日本沙迪克公司(Sodick Co. Ltd.)提供的马氏体时效钢(18Ni-300)金属粉末,如图 1(a)所示。使用Malvern Mastersizer 3000进行粒度检测,其平均粒径为37 μm,略小于铺粉层厚度40 μm,整体呈球形。SLM设备采用Sodick OPM250L增减材复合制造机床,激光器为光纤激光器,激光波长为1 070 nm,最大功率为500 W,最大扫描速度为5 000 mm/s。保护气采用氮气,成型腔压力与大气压保持一致。在不同工艺参数下分别在平坦底面和增材底面上进行SLM单道扫描,工艺参数如表 1所示。加工完成后,采用KYENCE VHX-600E超景深显微镜对成形表面和熔道进行观察。

| 工艺参数 | 数值 |

| 激光功率/W | 180, 260, 340, 420, 500 |

| 扫描速度/(mm·s-1) | 1 000 |

| 铺粉层厚度/μm | 40 |

| 激光半径/μm | 50 |

| 环境温度/K | 353 |

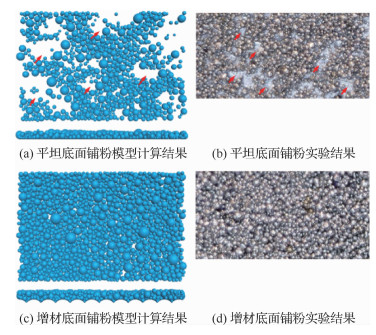

铺粉模型计算结果和实验结果如图 4所示。铺粉后的粉末分布与基板底面粗糙度有重要的关系:增材底面上经铺粉后具有更为密集的粉末分布;而平坦底面的模型中粉末出现了聚集,并伴随有未能填充粉末的空白区域(见图 4(a)中箭头所示)。这主要是因为在粉末中存在一部分粒径较大的粉末,铺粉过程中,这部分粉末在刮板的作用下向左右推开较小粒径的粉末,从而在其后方形成一片空白区域。当大粒径粉末所受的来自刮板和其他粉末的压力逐渐增大到一个阈值,产生的沿刮板切向的力会使大粒径粉末与刮板之间产生滑移。随着滑移距离的增大,大粒径粉末发生弹性变形最终越过刮板最底部,留在底面上。典型增材底面上拥有分布更为密集的粉末,主要是因为底面上的凹陷处为粉末提供了更多的空间,同时粗糙底面又会阻碍粒径较大粉末随刮板移动,使粒径较大的粉末更容易留在底面上。图 4(b)与图 4(d)分别为采用实验机床对平坦底面和增材底面进行铺粉实验获得的粉末分布结果,图 4(b)中也出现了空白区域,图 4(d)中粉末分布较为密集,铺粉模型计算结果与铺粉实验粉末分布特征较为符合。

|

| 图 4 铺粉模型计算结果与铺粉实验结果 Fig. 4 Results of powder spreading simulation and experiments |

铺粉模型计算获得的粉末间接触分布情况见图 5,蓝色线条代表粉末间的接触。从图 5(a)中可以看出,粉末之间的接触较少且较为稀疏,大部分粉末呈单层堆积,导致其致密度较低。图 5(b)中增材底面上的粉末接触较多且密集,并且呈多层的立体结构,这样的堆积方式增大了它的致密度,使铺粉层具有更少的空隙,从而获得更高的粉末堆积密度。

|

| 图 5 铺粉模型颗粒间接触结果 Fig. 5 Results of contacts between powders in powder spreading model |

平均配位数(Average Coordination No., ACN)和相对堆积密度(Packing Density, PD)可以用来衡量粉床的质量[14]。配位数是指粉末周围与其直接接触的粉末数量,而平均配位数是指接触数的平均值。平均配位数越高,说明粉末之间的接触越多,粉床的致密度更高。相对堆积密度是指粉床中所有粉末的体积与相同空间实体体积之比,相对堆积密度越高,说明粉末的堆积越密集,孔隙率越低。仿真结果中粉末的平均配位数与相对堆积密度数值如表 2所示,从表中可以看出,平坦底面上的粉末平均配位数为1.943,增材底面上粉末平均配位数提高到了3.029,说明增材底面上的铺粉层中有更多的粉末相互接触。平坦底面上粉末的相对堆积密度为32.5%,而增材底面上粉末的堆积密度达到了62.5%,说明增材底面粉末堆积致密度有了显著的提升。

| 参数 | 平坦底面 | 增材底面 |

| 平均配位数 | 1.943 | 3.029 |

| 相对堆积密度 | 32.5% | 62.5% |

铺粉层的气孔率、粉末的堆积密度等对后续加工过程有重要的影响,致密的铺粉层有助于降低零件中的气孔,提高零件的使用寿命[16]。由上述仿真结果可以看出,平坦的底面并不会提高粉末的堆积密度,相反,在粗糙底面上进行铺粉可以获得更高的相对堆积密度及更少的气孔。实际加工过程中,增材底面具有较高的粗糙度,相比平坦底面来说,可以获得更高致密度的铺粉层。

4.2 平坦底面与增材底面上熔道形貌特征虽然底面粗糙度的提高有助于提高铺粉层的堆积密度,但是粗糙底面对熔池润湿性、流动性和稳定性的影响尚无相关报道。本文将两种不同粗糙度底面条件下铺粉后的铺粉层几何模型导入到CFD模型中进行熔化凝固过程的仿真研究,研究不同基板粗糙度对熔池流动性的影响。

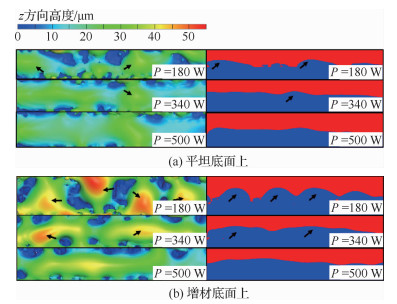

在SLM-CFD仿真中,扫描速度设为1 000 mm/s,分别选取180 W、340 W和500 W的激光功率,在平坦底面和增材底面铺粉的基础上进行了SLM单道仿真,结果如图 6所示。从图中可以看出,激光功率180 W时熔道的球化较严重,增材底面因为球化严重,已经无法形成连续熔道,熔道被分割成独立的岛状结构。这种结构的产生一方面是由于激光功率较低,导致熔池变小,熔道被切断为独立的个体;另一方面,由于底面存在高低起伏,所以熔池重熔深度深浅不一,降低了熔池的润湿性和稳定性,使其球化严重[20]。当激光功率提高到340 W时,球化有所减轻,球化部分形状相对规则,球化与颈缩区分明显;由于熔池润湿性和稳定性较差,增材底面较平坦底面上球化更为严重。当激光功率为500 W时,球化基本消失,但是增材底面上熔道存在明显的高低起伏,并具有球化的趋势,主要是因为增材底面的底面结构对熔池润湿性造成的影响以及对流动行为造成的扰动所致。

|

| 图 6 熔池CFD模型仿真结果 Fig. 6 Molten pool CFD simulation results |

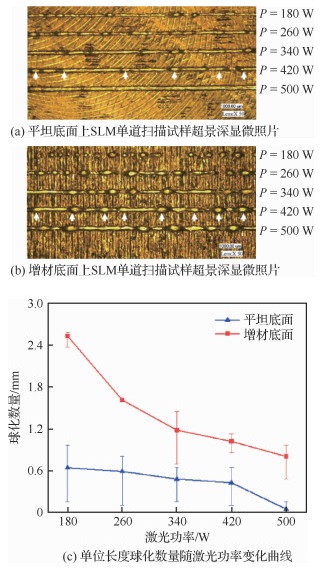

使用激光功率180 W~500 W,扫描速度1 000 mm/s的工艺参数进行SLM单道扫描后的实验结果如图 7所示,图 7(a)和图 7(b)分别为平坦底面和增材底面铺粉层激光扫描后熔道的超景深显微照片,由实验结果可知,随着激光功率降低,球化严重。在平坦底面上,当功率为500 W时几乎很少有球化现象发生,而当功率降到180 W时,熔道不仅球化严重,而且出现了一定程度的断续。在增材底面上进行单道扫描时也有类似的趋势,激光功率为180 W时,已经无法形成连续熔道。CFD仿真结果与实验结果相似,因而本文建立的SLM-CFD模型是可靠的。为了量化分析球化,定义单位长度上的球化数量,并对实验结果进行统计,如图 7(c)所示,平坦底面相对增材底面球化数量较低,随着功率增大,球化数量都有减小的趋势。有学者通过实验得出在一定条件下球化数量会随激光功率增大而增加[21],但本实验中激光功率还未达到相应阈值,所以在180~500 W功率范围内,对本次实验所使用的材料和工艺参数来说,球化数量随功率的增加有减少的趋势。

|

| 图 7 SLM单道扫描实验结果与单位长度球化数量 Fig. 7 Results of SLM single-track experiment and balling number per unit length |

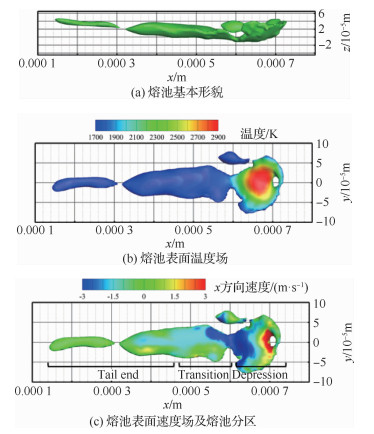

CFD仿真获得的SLM单道扫描熔池演化过程如图 8所示。激光不断将固体粉末熔化为熔融态的流体成为熔池,随着激光向前移动,这部分流体又受到Marangoni作用向熔池后方输送,并随着温度的降低发生凝固。熔池在Marangoni作用下输运流体以及热量,加快了熔池前端的散热,并使熔池后部温度升高,延长了熔池的长度[12]。CFD仿真获得的典型的熔池形貌如图 9所示,Khairallah等[11]将熔池分为Depression、Transition和Tail end 3个区域。当激光由左向右行进时,在熔池的最前端是Depression区,在这个区域内,固体粉末不断被熔化而进入熔池,即熔池流体的来源。熔池表面处主要受到材料蒸发产生的反向压力,导致熔池表面高度较低(见图 9(a))。Depression区具有较高的温度,如图 9(b)所示,局部温度会达到2 900 K以上,达到沸点,同时熔池内部流动非常剧烈(图 9(c))。Transition区由于不受激光作用,温度梯度较大,熔池表面处的流体主要受到Marangoni力的作用向后流动,将流体不断输运到熔池后部;同时熔池在表面张力作用下逐渐变为球形以缩小表面积。熔池的后端为Tail end区,此区域内由于温度梯度较小,Marangoni力并不显著,熔池的表面张力起主导作用,在此区域内,熔池形状进一步受到表面张力的作用,趋于球形。

|

| 图 8 SLM单道扫描过程中熔池演化过程 Fig. 8 Molten pool evolution of single track during SLM |

|

| 图 9 SLM熔池典型特征 Fig. 9 Typical characteristics of SLM molten pool |

激光功率对熔池的影响除了引起熔池大小的不同外,还体现在不同温度梯度导致的Marangoni力对熔池表面流体的作用上[8]。熔池的表面流体在Marangoni力的作用下,一方面输送流质,将Depression区流体经Transition区输运到Tail end区,另一方面也输运热量,加速Depression区的散热,延长Tail end区的寿命,表面张力作用时间更久。

分别以500 W、340 W和180 W激光功率单道扫描平坦底面上的铺粉层,获得的熔池形态以及温度梯度场和速度场云图如图 10所示。结合熔池形态和图 6(a)的熔道形态可以看出,随着激光功率的降低,熔池长度和宽度都有所减小,球化变严重。当激光功率为500 W时,在Transition前端有较大的温度梯度,导致在Marangoni力作用下,较多熔融液体被输运到Tail end区,但熔池相对较宽,熔融液体体积增加较少,所以Tail end区的球化不明显。当激光功率降低到340 W时,Transition区由温度梯度导致的Marangoni力推动表面流体以较大的速度向后流动,但Tail end区散热较快,宽度变窄,向后流动的这部分流体大部分在Transition区尾端发生堆积,产生新的球化(图 6(a)中红色箭头所示)。当功率降低到180 W时,熔池最小,温度梯度大,熔融流体流速大,流动非常不稳定,从而造成了熔道的断续,产生流体的堆积,导致材料球化。

|

| 图 10 平坦底面上熔池表面x方向上温度梯度与速度场 Fig. 10 Molten pool surface temperature gradient and velocity field on flat substrate surface |

分别以500 W、340 W和180 W激光功率单道扫描增材底面上的铺粉层,获得的熔池形态以及温度梯度场和速度场云图如图 11所示。结合熔池形态和图 6(b)的熔道形态可以看出,由于润湿性相比平坦底面差,增材底面上熔池宽度更窄。当激光功率为500 W时,Transition区的温度梯度较为平缓,所以其速度场分布比较均匀,流动稳定,因此500 W时球化不明显。但由于增材底面存在润湿性差的问题,熔池表面在Depression区流体和底面结构的扰动下,存在高低起伏。当激光功率降低到340 W时,Transition区前端的温度梯度变大,温度梯度较大的区域产生了较大的Marangoni力,使得Transition区前端的速度变大,将更多流质输运到Tail end区,增加了球化数量。当激光功率降低到180 W时,由于恶劣的润湿性和底面结构的影响,熔池彼此隔离。Transition区的流质无法顺利输运到Tail end区,在Transition区尾端发生堆积,进而产生明显的球化。彼此隔离的熔池与底面接触面积有限,减慢了熔池的散热速度,所以会同时存在多个断续的熔池,这与平坦底面上的熔道有明显的区别。

|

| 图 11 增材底面上熔池表面x方向上温度梯度与速度场 Fig. 11 Molten pool surface temperature gradient and velocity field on as-built substrate surface |

由上述分析可知,底面结构的不同以及Transition区Marangoni力的作用是导致平坦底面与增材底面上熔道形态不同的根本原因。理想的熔池应该与底面保持良好的润湿,Depression区扰动较小,以稳定速率产生熔融液体,Transition区流动稳定,Tail end区润湿较好,从而保证熔道连续,避免球化的发生。

5 结论1) 相比平坦底面,增材底面上的粉末具有更高的平均配位数和相对堆积密度,说明增材底面上的铺粉层致密性更好。

2) 高低起伏的增材底面使熔池重熔深度深浅不一,重熔深度浅的位置熔池与底面的接触有限,从而降低熔融液体与底面固体的润湿性,球化更为严重。

3) 较低的激光功率会使Transition区产生较大的Marangoni力,导致熔池表面流动加快,使球化严重;较长的Tail end区凝固时间使表面张力持续更久,进一步加剧了球化。

| [1] |

田宗军, 顾冬冬, 沈理达, 等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术, 2015(11): 38-42. TIAN Z J, GU D D, SHEN L D, et al. Application and development of laser additive manufacturing technology in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2015(11): 38-42. (in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [2] |

王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698. WANG H M. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698. (in Chinese) |

| Cited By in Cnki (46) | Click to display the text | |

| [3] |

李怀学, 巩水利, 孙帆, 等. 金属零件激光增材制造技术的发展及应用[J]. 航空制造技术, 2012(20): 26-31. LI H X, GONG S L, SUN F, et al. Development and application of laser additive manufacturing for metal component[J]. Aeronautical Manufacturing Technology, 2012(20): 26-31. (in Chinese) |

| Cited By in Cnki (40) | Click to display the text | |

| [4] |

安超, 张远明, 张金松, 等. 选区激光熔化成型钴铬合金致密度与孔隙缺陷实验研究[J]. 应用激光, 2018, 38(5): 730-737. AN C, ZHANG Y M, ZHANG J S, et al. Experimental study on density and pore defects of Cobalt-chromium alloy fabricated by selective laser melting[J]. Applied Laser, 2018, 38(5): 730-737. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [5] |

文舒, 董安平, 陆燕玲, 等. GH536高温合金选区激光熔化温度场和残余应力的有限元模拟[J]. 金属学报, 2018, 54(3): 393-403. WEN S, DONG A P, LU Y L, et al. Finite element simulation of the temperature field and residual stress in GH536 superalloy treated by selective laser melting[J]. Acta Metallurgica Sinica, 2018, 54(3): 393-403. (in Chinese) |

| [6] | CASALINO G, CAMPANELLI S L, CONTUZZI N, et al. Experimental investigation and statistical optimization of the selective laser melting process of a maraging steel[J]. Optics & Laser Technology, 2015(65): 151-158. |

| Click to display the text | |

| [7] | BAI Y, YANG Y, WANG D, et al. Influence mechanism of parameters process and mechanical properties evolution mechanism of maraging steel 300 by selective laser melting[J]. Materials Science and Engineering:A, 2017, 703: 116-123. |

| Click to display the text | |

| [8] | XIA M, GU D, YU G, et al. Influence of hatch spacing on heat and mass transfer, thermodynamics and laser processability during additive manufacturing of Inconel 718 alloy[J]. International Journal of Machine Tools and Manufacture, 2016, 109: 147-157. |

| Click to display the text | |

| [9] | XIA M, GU D, YU G, et al. Porosity evolution and its thermodynamic mechanism of randomly packed powder-bed during selective laser melting of Inconel 718 alloy[J]. International Journal of Machine Tools and Manufacture, 2017, 116: 96-106. |

| Click to display the text | |

| [10] | XIA M, GU D, YU G, et al. Selective laser melting 3D printing of Ni-based superalloy:understanding thermodynamic mechanisms[J]. Science Bulletin, 2016, 61(13): 1013-1022. |

| Click to display the text | |

| [11] | CHEN H, WEI Q, WEN S, et al. Flow behavior of powder particles in layering process of selective laser melting:Numerical modeling and experimental verification based on discrete element method[J]. International Journal of Machine Tools and Manufacture, 2017, 123: 146-159. |

| Click to display the text | |

| [12] | KHAIRALLAH S A, ANDERSON A T, RUBENCHIK A, et al. Laser powder-bed fusion additive manufacturing:Physics of complex melt flow and formation mechanisms of pores, spatter, and denudation zones[J]. Acta Materialia, 2016, 108: 36-45. |

| Click to display the text | |

| [13] | PANWISAWAS C, QIU C, ANDERSON M J, et al. Mesoscale modelling of selective laser melting:Thermal fluid dynamics and microstructural evolution[J]. Computational Materials Science, 2017, 126: 479-490. |

| Click to display the text | |

| [14] | ZHOU J, ZHANG Y, CHEN J K. Numerical simulation of random packing of spherical particles for powder-based additive manufacturing[J]. Manufacturing Science and Engineering, 2009, 131(3): 31004. |

| Click to display the text | |

| [15] | XIANG Z, YIN M, DENG Z, et al. Simulation of forming process of powder bed for additive manufacturing[J]. Journal of Manufacturing Science and Engineering, 2016, 138(8): 81002. |

| Click to display the text | |

| [16] | SUTTON A T, KRIEWALL C S, LEU M C, et al. Powder characterisation techniques and effects of powder characteristics on part properties in powder-bed fusion processes[J]. Virtual and Physical Prototyping, 2017, 12(1): 3-29. |

| Click to display the text | |

| [17] | WEI P, WEI Z, CHEN Z, et al. Thermal behavior in single track during selective laser melting of AlSi10Mg powder[J]. Applied Physics A, 2017, 123(9): 604. |

| Click to display the text | |

| [18] | CHO J, NA S. Implementation of real-time multiple reflection and Fresnel absorption of laser beam in keyhole[J]. Journal of Physics D:Applied Physics, 2006, 39(24): 5372-5378. |

| Click to display the text | |

| [19] |

林会杰, 沈理达, 姜金辉, 等. 选区激光熔化成形悬垂结构特征模拟分析[J]. 航空学报, 2018, 39(7): 421897. LIN H J, SHEN L D, JIANG J H, et al. Simulation analysis of features of overhanging structure fabricated by selective laser melting[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(7): 421897. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [20] | GUSAROV A V, SMUROV I. Modeling the interaction of laser radiation with powder bed at selective laser melting[J]. Physics Procedia, 2010, 5: 381-394. |

| Click to display the text | |

| [21] | KRUTH J P, FROYEN L, Van VAERENBERGH J, et al. Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 149(1-3): 616-622. |

| Click to display the text |