2. 中国工程物理研究院 机械制造工艺研究所, 绵阳 221116

2. Institute of Mechanical Manufacturing Technology, China Academy of Engineering Physics, Mianyang 221116, China

叶片是航空发动机上的关键零部件,其加工质量的好坏对发动机性能有着直接的影响。航空发动机风扇、压气机叶片一般采用薄壁结构;叶身型面多为自由曲面,具有弯掠特点;且材料采用钛合金等难加工材料,在叶片加工时极易产生变形。因此减小薄壁叶片加工变形误差是保证叶片加工质量的关键问题。控制叶片加工变形的工艺方法有多种[1-2], 其中加工变形误差补偿是最有效的方法之一。目前有许多学者对变形误差补偿进行了深入的研究。Wang和Sun[3]提出使用无干涉的刀具路径来预测和补偿叶片螺旋铣削过程中的变形误差;Altintas等[4]针对高柔性涡轮叶片铣削中产生的变形导致叶片不合格问题,提出了叶片加工数字仿真与补偿模型的建立方法;Ratchev等[5-6]提出集成切削力和变形模拟预测表面误差的新方法,同时结合有限元分析技术开发出了薄壁零件切削加工模拟系统;Wang等[7-8]提出了基于在机测量技术的叶轮参数优化方法,避免了重新装夹产生的测量误差。同时研究了薄壁零件在线测量和余量补偿的新方法,提高了薄壁叶片的加工精度;单晨伟等[9]针对数控加工中悬臂叶片的弯曲、扭转变形等问题,提出一种非均匀余量刚度补偿方法。目前的变形误差补偿研究都是针对单道工序开展的,特别是数控铣削工序的变形误差补偿技术,已经有研究人员取得了相应的成果[10-13],但针对多工序的加工误差补偿技术尚未进行系统的研究。

数控加工是叶片制造中应用最广泛的一种加工方法,其中数控精铣+抛光+振动光饰+喷丸强化是典型的叶片型面加工工艺。随着叶片加工技术的发展,叶片型面无余量加工已经实现,即精铣工序后叶片型面不再留有加工余量,或只留0.01~0.02 mm的型面抛光量,后续抛光、振动光饰和喷丸强化工序只是提高叶片型面粗糙度和强化表面质量。

国内对叶片型面几何精度的控制通常有两种方法:第1种是只对数控精铣工序后叶片型面进行检测,其检验模型采用理论模型(即图纸要求的叶片模型);第2种是对每道工序均进行检测,且检验模型均采用理论模型。这两种做法都有可能造成检验结论的误判。第1种方法可能出现数控精铣工序合格,而经过后续工序加工叶片终检超差的情况。因为叶片图纸给出的是叶片型面最终允许的误差,虽然精铣是形成叶片型面精度的主要工序,但不是最终工序,后续的抛光、振动光饰、喷丸等工序也会对叶片型面精度产生影响。所以用图纸给出的误差要求作为中间加工工序——精铣工序的检验要求会造成误判。第2种方法可能出现中间工序不合格,通过后续工序可以弥补加工误差而最终符合图纸要求,但是会由于中间工序不合格而被提前判定为废品。所以为了保证叶片加工工序合格且终检合格,必须重新给出每道工序的检验模型或加工要求。

本文以薄壁叶片典型加工工艺数控铣削、抛光、振动光饰、喷丸强化为研究对象。通过分析多工序变形误差规律,结合反变形误差补偿原理,提出了薄壁叶片多工序加工检验模型的建立方法。

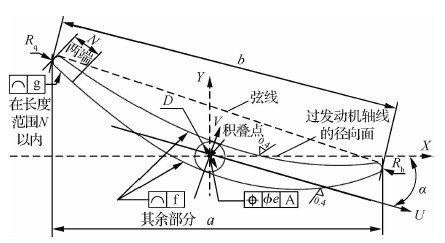

1 薄壁叶片加工工艺及变形误差规律 1.1 叶片叶型误差评价指标[14-15]航空发动机叶片型面误差评价参数主要包括叶片截面线参数和截面线形位误差参数,工程上常给出图 1所示的叶片加工截面线公差示意图。图中:X、Y为直角坐标系,X方向为过发动机轴线的径向面方向;U平行于弦线方向,V垂直于U交于积叠点;Rq为前缘半径;Rh为后缘半径;D为叶片最大厚度;a为叶片水平向弦长;b为叶片弦长;α为叶片方向角。通常加工技术要求允许各截面线相比理论截面线因变形而扭转在±h内。

|

| 图 1 叶片截面线公差 Fig. 1 Tolerance of blade section line |

叶片截面线参数主要包括:中弧线、弦长、弦倾角、缘头半径等。其中弦长是叶片截面线参数的固有属性之一,能直观反映出叶片的宽度大小;而叶片截面线形位误差参数主要包括轮廓度、位置度和扭转角。轮廓度误差是叶片型面形状评估指标中最常用的参数[16]。轮廓度指被测量物体实际轮廓相比理想状态轮廓的变动情况。叶片型面轮廓度可分为前后缘轮廓度和叶盆叶背轮廓度,由于叶片缘头对发动机气流性能的影响十分明显,因此在叶片设计中对前后缘轮廓度误差要求更为严格。位置度主要指叶片截面积叠点的位置变化情况,其直接影响着叶片的弯曲变形。位置度误差可表示为积叠点分别沿X、Y方向的移动量,当叶片发生弯曲变形时,需要测量每个截面积叠点的移动是否超出其公差带范围内。扭转误差反映了叶片型面扭转变形的情况,将叶片的测量截面线与理论截面线进行二维配准定位,若不存在误差,则测量截面线与理论截面线应完全重合,但实际工程中总会产生加工误差,因此从叶片理论模型截面线沿积叠轴转到测量模型截面线的旋转量即为扭转误差。下文主要对叶片型面误差评价参数中的轮廓度、位置度和扭转等3个关键的表征参数进行研究分析。

1.2 薄壁叶片加工工艺过程薄壁叶片属于复杂精密类零件,其加工与检验过程是一个复杂而庞大的系统工程。叶片加工由多道工序完成,相关工况与前续工序的加工质量会影响当前加工特征的完成质量,通过加工特征的演变,误差被传递,最终零件的质量由全部工序的相互影响来决定。

叶片型面典型加工工艺如图 2所示,毛坯粗加工以快速切除毛坯余量为目的,控制叶片加工的形状特点和尺寸大小;精加工以控制形状和尺寸精度为目的,决定终检叶片的表面质量和形状精度。其中精铣是形成叶片型面精度的主要工序,但不是保证最终加工质量的最后工序[17]。后续的抛光、振动光饰、喷丸等工序是形成薄壁叶片最终质量和表面完整性的重要工序,保证了叶片型面的最终加工质量。其中抛光是利用磨料与工件表面不断接触来消除刀具加工后残留的加工纹路,降低加工表面粗糙度;振动光饰[18]利用零件与研磨石相互研磨进行零件表面精整,获得平整光泽加工表面;喷丸强化处理是利用高速运动弹丸流对金属表面的冲击,提高飞机零部件的表面完整性、可靠性和耐久性。因此对薄壁叶片面向多工序的加工工艺研究不仅要考虑精铣工序的加工误差补偿,还要考虑其余工序之间误差的叠加与抵消情况。

|

| 图 2 叶片加工流程 Fig. 2 Flow chart of blade processing |

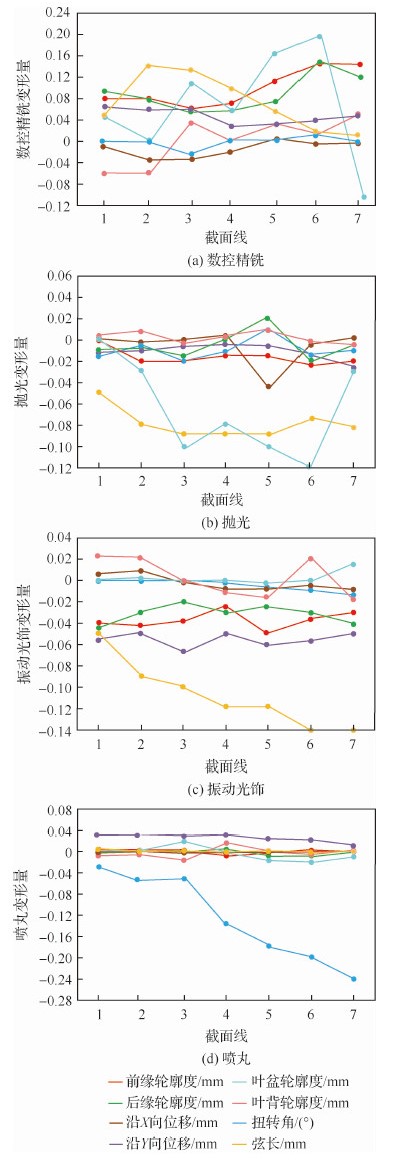

在保证工艺稳定的基础上,各工序变形具有一定规律性, 文献[19]对叶片实际加工变形进行了详细的分析。通过总结各工序相关参数的变化规律,从而对后续的误差补偿或修正奠定基础。实验采用薄壁叶片典型加工工艺对某型航空发动机Ⅱ级叶片进行批次加工,选择17个叶片进行测量分析。采用三坐标测量机对叶片的7条截面线进行测量,截面线按等高法分布,从叶根至叶尖部位分别标记为截面线1~7,如图 3所示。测量机测头半径为1 mm,一条截面线测量400个数据点,前后缘分布较为密集,叶盆叶背分布比较稀疏。利用评价软件对测量数据进行分析。最后从中挑选出6个代表性叶片的分析结果,求解各工序相关测量参数变形量的平均值。通过对各工序轮廓度、位置度、扭转角、弦长参数变形量的统计计算,可以得到每道工序的变形误差规律。

|

| 图 3 叶片截面线分布示意图 Fig. 3 Diagram of blade section line distribution |

在工艺稳定的基础上,分析叶片在各个工序中每个参数的变形情况,得到叶片在该工序中具有共性变化的参数和参数变化规律,作为后续补偿的基础。对没有变化规律的参数,即随机性和离散性较大的参数不做进一步分析。实验中6个叶片样本可以满足统计各工序变形规律的要求。

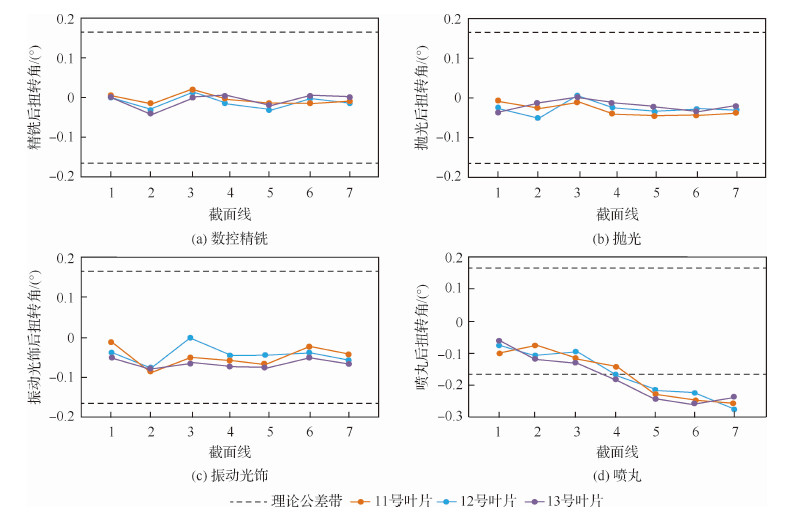

数控精铣是保证叶片型面形状的加工工艺过程。由于叶片各部位的刚度分布不均匀, 从而导致叶身受力变形的规律性较差[20],根据数据分析可知,数控精铣工序前后的轮廓度、位置度、弦长等表征参数变化量均值较大,但无明显规律,而扭转角的变化影响不大,如图 4(a)所示。

|

| 图 4 各工序变形规律 Fig. 4 Deformation law of each process |

抛光工序是精铣后无余量加工中一道非常重要的工序,主要是为了消除铣削加工后残留的刀具纹路,从而获得较好的表面质量。受抛光磨料的作用,叶型轮廓度影响较大,抛光后叶片变薄0.01~0.02 mm。根据数据分析可知,抛光工序后叶盆轮廓度变化量离散程度较大且无明显规律,弦长参数变化量较为稳定,而对位置度、扭转参数的影响较小,如图 4(b)所示。

振动光饰是改善加工表面应力分布以及提高表面抗疲劳强度的加工过程。受磨料振动加工的作用,对叶片型面弦长参数影响最为明显。根据数据分析可知,轮廓度、位置度变化量无明显规律,扭转变化量较小,而弦长变化量逐渐减少。从-0.05 mm变化到-0.14 mm,如图 4(c)所示。

喷丸强化是叶片典型加工工艺中的最后一道工序,其主要形成一定厚度的加工强化层。受高速弹丸流的喷射作用,喷丸强化对扭转参数的影响最为明显。根据数据分析可知,喷丸后扭转角变化量逐渐减少,从-0.03°变化为-0.24°。而其他参数变化量较小且无明显规律,如图 4(d)所示。

2 加工模型与检验模型的建立方法 2.1 误差补偿值的适用性判定原则获得参数变化规律后,需要确定各工序的误差补偿值。研究提出将多工序综合加工变形误差作为建立精铣加工模型的误差补偿值;将各工序加工前后参数变化量的均值作为建立各工序检验模型的误差补偿值。但测量数据通常来源于多个叶片,具有一定的随机性和离散性。因此需要制定误差补偿值的适用性判定原则,利用该原则来判断建立精铣加工模型和各工序检验模型的误差补偿值是否能够补偿。制定的判定原则有两个,分别为离散程度原则和算数平均值大小原则。

离散程度原则要求在考虑工艺系统能力时,参数误差值的最大变化范围仍然小于给定的公差带范围。基于实测参数且考虑工艺系统加工能力下参数误差值的范围为

| $ Q=\left[\mu-3 \sigma-k \sigma^{\prime}, \mu+3 \sigma+k \sigma^{\prime}\right] $ | (1) |

式中:μ为数据的均值;σ为标准偏差;σ′为由工艺系统稳定性求得的标准差;k可自定义取值3、4、5、6,默认为6。其中σ′由工序能力指数推导

| $ \sigma^{\prime}=\min \left\{\left(U_{\mathrm{SL}}-\mu\right), \left(\mu-L_{\mathrm{SL}}\right)\right\} /\left(3 C_{\mathrm{PK}}\right) $ | (2) |

式中:USL、LSL分别为参数的公差上下限;CPK为工序能力指数。

则离散程度原则可表示为

| $ \begin{array}{l} \mu + 3\sigma + k\sigma ' - \mu - 3\sigma - k\sigma ' = 6\sigma + 2k\sigma ' \le \\ \;\;\;\;{U_{{\rm{SL}}}} - {L_{{\rm{SL}}}} \end{array} $ | (3) |

若是求取精铣工序加工模型误差补偿值,算数平均值大小原则为:参数误差值的均值与该参数公差带范围的差值大于该工艺参数公差范围的

| $ \left|\mu-\left(U_{\mathrm{SL}}-L_{\mathrm{SL}}\right)\right|>\left(U_{\mathrm{SL}}-L_{\mathrm{SL}}\right) / 4 $ | (4) |

若是求取各工序检验模型误差补偿值,算数平均值大小原则为参数误差值的均值大于该工艺参数公差范围的

| $ |\mu|>\left(U_{\mathrm{SL}}-L_{\mathrm{SL}}\right) / 4 $ | (5) |

当误差补偿值满足离散程度原则和算数平均值大小原则,则该误差补偿值可用于模型的修正和建立中; 否则不能应用于误差补偿之中。

2.2 数控精铣加工模型的建立数控精铣的加工模型是指在数控编程时采用的数字模型[21],即根据三维实体模型进行数控编程。精铣加工模型对叶片的最终型面质量影响甚大,所以对精铣加工模型的变形误差补偿尤为重要。建立加工模型是根据加工误差对理论模型修正得到,将数控精铣、抛光、振动光饰、喷丸强化等4个工序的加工误差看作一个整体误差对精铣加工模型进行变形误差补偿。假定加工过程中轮廓度、位置度、扭转角的误差补偿值分别用F、E、H表示,则数控精铣加工模型的误差补偿量ε可表示为ε=[F E H]。数控精铣的加工补偿值是各工序加工误差的累加,其表达式为

| $ \left[\begin{array}{l}{F} \\ {E} \\ {H}\end{array}\right]=\left[\begin{array}{l}{\sum F_{i}} \\ {\sum E_{i}} \\ {\sum H_{i}}\end{array}\right] $ | (6) |

式中:i=1, 2, 3, 4;依次表示4个工序,分别为数控精铣、抛光、振动光饰、喷丸强化

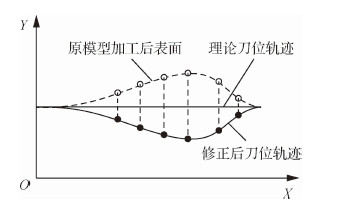

当获得的整体变形误差值满足2.1节的两大判定原则后。利用反变形误差补偿原理[22]对精铣加工模型进行修正,即根据测量获得的零件加工表面相关参数的误差值来修正加工模型,其补偿原理如图 5所示。

|

| 图 5 反变形补偿原理 Fig. 5 Inverse deformation compensation principle |

在不改变原有的典型加工工艺流程的基础上,根据上述分析可以建立精铣加工模型误差补偿流程,如图 6所示。其中h为经验值,第1次补偿时h=0;若补偿后加工零件的误差值仍不满足公差要求,则可根据加工经验调整h值。直到满足叶片加工要求,即可根据补偿后的加工模型修正加工程序。

|

| 图 6 精铣加工模型建立流程 Fig. 6 Flow chart for establishing machiningmodel for finishing milling |

检验模型是用来评价零件实际状态与预期状态的偏差。在叶片生产中,为了判断加工工序是否合格,必须进行工序检验。目前工程上普遍采用理论模型作为工序的检验模型,其可能导致工序合格而终检超差的结果。为了确保工序合格且终检合格,需要对各工序的检验模型做出修正。检验模型由理论截面线和公差要求组成,建立工序检验模型就是依据各后续工序变形情况对理论模型或公差(偏差)修正得到。

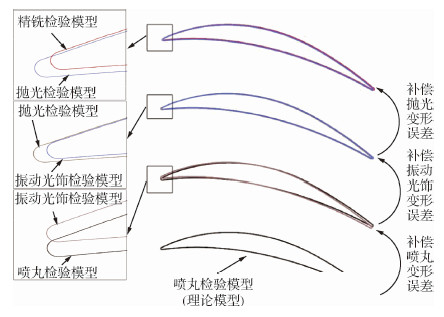

以理想状态下某叶片截面线的前缘为例。为了保证喷丸后即终检时叶片型面质量合格,由于喷丸过程中叶片变形,就要使光饰后的叶片与理论模型有一定偏差量,如图 7所示。且偏差值为喷丸产生的加工变形误差,因此振动光饰工序的检验模型应受喷丸变形量的影响。以此类推,抛光的检验模型应受光饰和喷丸工序变形量累加的影响,而数控精铣的检验模型受后续抛光、振动光饰及喷丸工序的加工变形量累加的影响。

|

| 图 7 理想状态下叶片前缘检验模型对比 Fig. 7 Comparison of inspection models for leadingedge of blade under ideal conditions |

根据以上分析,基于“倒推”思想可以得出各工序检验模型的建立流程,如图 8所示。利用反变形误差补偿原理即可计算出各工序误差补偿后的检验模型。喷丸为最终工序,其检验模型为理论模型;振动光饰的检验模型由喷丸变形误差补偿到终检的检验模型上所得;抛光的检验模型由光饰变形误差和喷丸变形误差的累加补偿到终检的检验模型上所得,也即为光饰变形误差补偿到振动光饰的检验模型上;数控精铣的检验模型由抛光变形误差、光饰变形误差和喷丸变形误差的累加补偿到终检的检验模型上所得,即抛光变形误差补偿到抛光的检验模型上。

|

| 图 8 各工序检验模型建立流程 Fig. 8 Flow chart for establishing inspection modelfor each process |

当各工序的变形误差值满足2.1节的两大判定原则后,即可对各工序的检验模型进行修正。由于喷丸为最终工序,其检验模型为理论模型,即检验模型的修正值为0。假定其余工序检验模型修正值为P={F, E, H},其中F、E、H可由式(6)所得。当计算振动光饰检验模型的修正值时,取i=4;当计算抛光检验模型的修正值时,取i=3,4;当计算数控精铣检验模型修正值时,取i=2,3,4。即可获得各工序检验模型的修正值。

结合1.3节各工序变形误差规律分析,喷丸工序的检验模型为最终的理论检验模型,振动光饰的检验模型相比喷丸的检验模型主要会产生扭转补偿变化,抛光的检验模型相比振动光饰的检验模型会产生弦长补偿变化,最后精铣的检验模型相比抛光检验模型主要会产生弦长补偿变化和较小的扭转补偿变化。通过计算其相关表征参数的变化量及数据规律原则判断后,可以做出变形误差补偿后的各工序检验模型。其检验模型等高的截面线变形补偿对比如图 9所示。

|

| 图 9 各工序检验模型变形补偿对比 Fig. 9 Comparison of deformation compensation ofinspection model for each process |

以某型号航空发动机压气机Ⅱ级叶片的扭转角参数为例进行实验验证。工程设计图纸上给出的扭转角的公差带为±0.167°(±10.02′)。

从粗加工后的批次叶片中随机挑选两组样件,样件Ⅰ组(包括11号、12号、13号叶片)以及样件Ⅱ组(包括21号、22号、23号叶片)。计算出数控铣削加工模型的扭转角的误差补偿值及各工序检验模型的扭转角的误差补偿值。

首先计算扭转参数误差补偿值是否满足两大判定原则。由实验测量数据可计算出均值μ、标准差σ分别为

| $ \mu=\frac{1}{n} \sum\limits_{i=1}^{n} x_{i}=-0.097 $ | (7) |

| $ \sigma=\sqrt{\frac{1}{n-1} \sum\limits_{i=1}^{n}\left(x_{i}-\bar{X}\right)^{2}}=0.0198 $ | (8) |

已知工艺系统的工序能力指数CPK为1.67,结合式(2)计算可得σ′=0.014 0。取k值为6,则由式(1)计算出基于实测数据且加工能力最坏的情况下扭转参数范围Q=[-0.198 4, 0.004 4]。

已知该批次叶片扭转角公差带的范围为0.334°,由式(3)可知满足离散程度原则,即

同时由式(4)可知满足算数平均值大小原则:

通过以上计算,可知该批次叶片扭转参数的误差补偿值满足2.1节的两大适用性判定原则,即可进行扭转参数的误差补偿。分别建立扭转参数补偿后的数控铣削加工模型和各工序的检验模型。最后按照表 1中给出的加工检验条件分别对样件Ⅰ组和Ⅱ组的叶片进行加工与检验。

| 条件 | 精铣加工模型 | 工序检验模型 | 加工对象 |

| 1 | 单工序误差补偿加工模型 | 理论模型 | Ⅰ组 |

| 2 | 多工序误差补偿加工模型 | 各工序误差补偿的检验模型 | Ⅱ组 |

采用典型加工工艺过程按照条件1、2加工两组样件后,使用三坐标测量机对样件Ⅰ、Ⅱ两组叶片分别进行测量,获得各组叶片的7条截面线数据。再用评价软件计算各截面线的扭转角参数值,判断是否满足检验要求达到质量合格标准。

依照条件1加工样件Ⅰ组后,各工序扭转角测量结果如图 10所示。从图中可知数控精铣、抛光、振动光饰等工序都满足扭转误差的要求,但喷丸强化工序后的扭转误差超差,从而导致叶片终检不合格,该组样件叶片质量不达标。

|

| 图 10 铣削工序补偿后各工序扭转参数 Fig. 10 Torsion parameters of each process after milling process compensation |

依照条件2加工样件Ⅱ组后,修正后的检验模型公差带和各工序扭转误差测量结果如图 11所示,从图中分析可知:在条件2的加工检验条件下,各工序的检验均合格,叶片质量最终达标。

|

| 图 11 多工序补偿后各工序扭转参数 Fig. 11 Torsional parameters of each process after multi-stage compensation |

通过实例验证可知,所提出的加工检验条件有效地提高了叶片的加工质量,降低了叶片成品的废品率,保证了叶片工序检验的合格及终检的合格。

4 结论1) 以航空发动机薄壁叶片型面数控铣削、抛光、振动光饰、喷丸强化的典型加工工艺为研究对象,提出了一种面向多工序的加工变形误差补偿方法。

2) 分析了各工序的加工变形误差规律,制定了补偿值的数据规律原则,结合反变形误差补偿技术,提出了数控精铣工序加工模型的建立方法。同时在考虑各工序加工变形误差补偿的基础上,建立了评价各工序加工的检验模型

3) 通过实例证明了该方法的有效性。所提方法已经应用于某航空发动机公司某型叶片的加工中,该方法有效地提高了叶片的加工质量、降低了叶片成品的废品率和加工成本。

| [1] |

蔺小军, 刘维维, 任军学, 等. 薄壁叶片加工变形误差补偿技术[J]. 航空制造技术, 2010(14): 54-56. LIN X J, LIU W W, REN J X, et al. Deformation error compensation of manufacturing thin-wall blade[J]. Aeronautical Manufacturing Technology, 2010(14): 54-56. (in Chinese) |

| Cited By in Cnki (10) | Click to display the text | |

| [2] | JIANG R S, ZHANG D H, BU K, et al. A deformation compensation method for wax pattern die of turbine blade[J]. International Journal of Advanced Manufacturing Technology, 2016, 88(9-12): 1-9. |

| Click to display the text | |

| [3] | WANG M H, SUN Y. Error prediction and compensation based on interference-free tool paths in blade milling[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(5-8): 1309-1318. |

| Click to display the text | |

| [4] | ALTINTAS Y, TUYSUZ O, HABIBI M, et al. Virtual compensation of deflection errors in ball end milling of flexible blades[J]. CIRP Annals, 2018, 67(1): 365-368. |

| Click to display the text | |

| [5] | RATCHEV S, LIU S, BECKER A. Error compensation strategy in milling flexible thin-wall parts[J]. Journal of Materials Processing Technology, 2005, 162(10): 673-681. |

| Click to display the text | |

| [6] | RATCHEV S, LIU S, HUANG, et al. An advanced FEA based force induced error compensation strategy in milling[J]. International Journal of Machine Tools & Manufacture, 2006, 46(5): 542-551. |

| Click to display the text | |

| [7] | WANG G, LI W L, TONG G, et al. Improving the machining accuracy of thin-walled parts by online measuring and allowance compensation[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(5-8): 2755-2763. |

| Click to display the text | |

| [8] | WANG G, LI W-L, RAO F H, et al. Multi-parameter optimization of machining impeller surface based on the on-machine measuring technique[J/OL]. Chinese Journal of Aeronautics, (2018-10-23)[2019-04-20]. https://doi.org/10.1016/j.cja.2018.09.005 |

| [9] |

单晨伟, 赵颖, 刘维伟, 等. 一种薄壁悬臂叶片数控加工非均匀余量刚度补偿方法[J]. 航空学报, 2013, 34(3): 686-693. SHAN C W, ZHAO Y, LIU W W, et al. A nonuniform off-set surface rigidity compensation strategy in numerical controlled machining of thin-walled cantilever blades[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(3): 686-693. (in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [10] | CHO M W, KIM G H, SEO T I, et al. Integrated machining error compensation method using OMM data and modified PNN algorithm[J]. International Journal of Machine Tools & Manufacture, 2006, 46(12): 1417-1427. |

| Click to display the text | |

| [11] |

万敏, 张卫红. 铣削过程中误差预测与补偿技术研究进展[J]. 航空学报, 2008, 29(5): 1340-1349. WAN M, ZHANG W H. Overviews of technique research progress of form error prediction and error compensation in milling process[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(5): 1340-1349. (in Chinese) |

| Cited By in Cnki (34) | Click to display the text | |

| [12] | CHEN W, XUE J, TANG D, et al. Deformation prediction and error compensation in multilayer milling processes for thin-walled parts[J]. International Journal of Machine Tools & Manufacture, 2009, 49(11): 859-864. |

| Click to display the text | |

| [13] | CHEN H X, LI H, FENG H T, et al. Aero-engine blade deformation control of milling process[J]. Advanced Materials Research, 2011, 308-310: 1198-2004. |

| Click to display the text | |

| [14] |

蔺小军, 单晨伟, 王增强, 等. 航空发动机叶片型面三坐标测量机测量技术[J]. 计算机集成制造系统, 2012, 18(1): 125-131. LIN X J, SHAN C W, WANG Z Q, et al. Measurement techniques of coordinate measuring machine for blade surface of aero-engine[J]. Computer Integrated Manufacturing Systems, 2012, 18(1): 125-131. (in Chinese) |

| Cited By in Cnki (41) | Click to display the text | |

| [15] |

蔺小军, 郭研, 吴广, 等. 等高法叶片型面CMM测量数据处理算法研究[J]. 仪器仪表学报, 2013, 34(11): 2442-2450. LIN X J, GUO Y, WU G, et al. CMM measuring data processing algorithms for blades about the contour measurement[J]. Chinese Journal of Scientific Instrument, 2013, 34(11): 2442-2450. (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [16] |

郑似玉, 滕金芳, 羌晓青. 叶片加工超差对高压压气机性能影响和敏感性分析[J]. 机械工程学报, 2018, 54(2): 216-224. ZHENG S Y, TENG J F, QIANG X Q. Sensitivity analysis of manufacturing variability on high-pressure compressor performance[J]. Journal of Mechanical Engineering, 2018, 54(2): 216-224. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [17] | YING Z, ZHANG D H, WU B H. An adaptive approach to error compensation by on-machine measurement for precision machining of thin-walled blade[C]//Proceedings of the IEEE International Conference on Advanced Intelligent Mechatronics. Piscataway, NI: IEEE Press, 2015: 1356-1360. |

| [18] | KANG Y S, HASHIMOTO F, JOHNSON S P, et al. Discrete element modeling of 3D media motion in vibratory finishing process[J]. CIRP Annals-Manufacturing Technology, 2017, 66(1): 313-316. |

| Click to display the text | |

| [19] |

叶忠宇, 高晓斐, 李婷婷, 等. 航空发动机整体叶盘叶片预变形控制研究[J]. 航空制造技术, 2018, 61(15): 96-102. YE Z Y, GAO X F, LI T T, et al. Pre-deformed control technology for high-pressure compressor of blisk blade[J]. Aeronautical Manufacturing Technology, 2018, 61(15): 96-102. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [20] |

李勋, 于建华, 赵鹏. 航空发动机叶片加工变形控制技术研究现状[J]. 航空制造技术, 2016, 59(21): 41-49. LI X, YU J H, ZHAO P. Research status of machining deformation control method and technology of aeroengine blade[J]. Aeronautical Manufacturing Technology, 2016, 59(21): 41-49. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [21] | YANG J N, BAI R X, DONG L Q, et al. Turbine blade CNC machining simulation analysis based on MATLAB and UG[J]. Advanced Materials Research, 2014, 1061-1062: 837-840. |

| Click to display the text | |

| [22] |

陈蔚芳, 楼佩煌, 陈华. 薄壁件加工变形主动补偿方法[J]. 航空学报, 2009, 30(3): 570-576. CHEN W F, LOU P H, CHEN H. Active compensation methods of machining deformation of thin-walled parts[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(3): 570-576. (in Chinese) |

| Cited By in Cnki (47) | Click to display the text |