2. 常州大学 江苏省材料表面科学与技术重点实验室, 常州 213164

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, China

7050高强铝合金,具有密度小、强度高、加工性能好以及焊接性能好等特点,是重要的轻质高强结构材料,且被广泛地应用于航空工业以及民用工业等领域[1-5]。但是,由于7xxx系列铝合金化学性质活泼,会发生点蚀、晶间腐蚀以及剥落腐蚀[6],其耐蚀性大大限制了它的进一步使用。近年来,人们对提高铝及其铝合金的耐蚀性展开了大量的研究,发现通过阻碍其与外界环境接触进行表面改性是一种很好的方法。

微弧氧化(Micro-Arc Oxidation,MAO),又称等离子体电解氧化,是在阳极氧化基础上发展起来的一种表面改性技术,是通过电解液和相应的电参数相结合,在Al、Mg等金属及其合金的表面依靠弧光放电所产生的瞬时高压作用,生长出以基体金属为氧化物为主的陶瓷层[7]。微弧氧化工艺简单,生产效率高,基本无排放,因而是一种环保型表面处理技术。微弧氧化膜层的性能主要取决于电解液体系、基体、电参数和电源类型。Zou等[8]通过研究脉冲频率对AZ91D镁合金微弧氧化涂层性能的影响发现,随着脉冲频率的增加,涂层结构变得致密,耐腐蚀性明显提高;Song等[9]通过研究得到当脉冲频率从2.5 Hz增加到250 Hz时,涂层的耐腐蚀性有所提高。杨悦和刘耀辉[10]研究了脉冲频率对铝合金表面复合微弧氧化膜层微观结构和耐磨性的影响,研究发现,在脉冲频率为900 Hz时形成的含有SiC纳米颗粒的陶瓷膜耐磨性更好。

鉴于此,本文通过在硅酸盐体系中控制不同的脉冲频率从而研究其对7050高强铝合金微弧氧化陶瓷膜层组织及性能的影响。同时借助扫描电镜、体视显微镜(SEM)、X射线衍射仪(XRD)、摩擦磨损试验机以及电化学工作站、显微硬度计进行表征试样的表面、粗糙度、相组成和耐磨性、耐蚀性以及硬度。

1 试验材料和方法 1.1 微弧氧化陶瓷膜层制备试验采用的是7050高强铝合金试样,其化学成分列于表 1中。

| 化学成分 | Zn | Mg | Cu | Zr | Ti | Mn | Cr | Fe | Si | Al |

| 质量分数/wt% | 6.42 | 2.25 | 2.02 | 0.13 | 0.03 | 0.10 | 0.04 | 0.11 | 0.07 | Bal. |

通过线切割将板材加工成15 mm×25 mm×2 mm的试样,分别经500、800、1 200号砂纸打磨去掉试样表面的污渍,用无水乙醇超声清洗后用去离子水冲洗干净并干燥。配置硅酸盐溶液(Na2PO3)6为10 g/L,Na2SiO3为8 g/L,NaOH为2 g/L,电解液温度控制在25~30 ℃之间。

本试验中的微弧氧化设备主要由微弧氧化电源、自制搅拌系统、电解槽组成,试样和不锈钢棒分别作为阳极和阴极。氧化时间为25 min,电流密度为5 A/dm2,脉冲频率为50、250、500、750、1 000 Hz。

1.2 性能测试及组织观察1) 采用X射线粉末衍射仪测定膜层相组成,其中扫描角度为2θ,电压为40 kV,电流为100 mA。

2) 采用HT-600高温摩擦磨损试验机测试膜层在空气中的摩擦磨损性能,对磨材料为Si3N4陶瓷球,对磨件半径为4 mm,加载载荷为40 N,磨损时间为30 min,试验完成后利用扫描电镜对磨痕进行观察。

3) 采用上海高材HV-1200T型自动转塔显微硬度计,加载载荷为0.98 N,加载时间为15 s。

4) 利用浸泡实验初步评价微弧氧化膜层的耐蚀性。浸泡介质为质量分数为3.5wt%的NaCl溶液,测试过程中溶液温度为(25±1) ℃,腐蚀介质每3天更换一次,腐蚀时间为300 h。腐蚀完成后对试样进行扫描电镜观察。

5) 采用CS350电化学工作站进一步测试试样的耐腐蚀性,其中所用的辅助电极为铂电极(Pt),饱和甘汞电极(SCE)为参比电极,测试的样品为工作电极,腐蚀介质为3.5wt%的NaCl溶液。交流阻抗的扫描范围为10-1~10-5 Hz,所取得振幅为10 mV,每种情况下重复试验3~5次,保证其可靠性和可重复性。

6) 采用JSM-6510扫描电子显微镜微弧氧化膜的表面组织进行观察,采用体视显微镜研究膜层表面轮廓形貌,并对膜层进行粗糙度测试,在每个测试试样的表面随机测试5个点,取平均值作为膜层表面粗糙度的值。

7) 在制备好的微弧氧化膜层试样上切割10 mm×10 mm×2 mm小块,测试截面朝上进行树脂镶嵌,先在砂轮机上进行粗磨获得一个平整的表面,再经细磨消除较深的磨痕,最后进行抛光以获得光亮的镜面。抛光机由电动机和抛光圆盘组成,转速为500 r/min。采用JSM-6510扫描电子显微镜对截面进行观察。

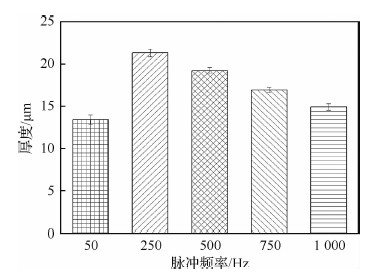

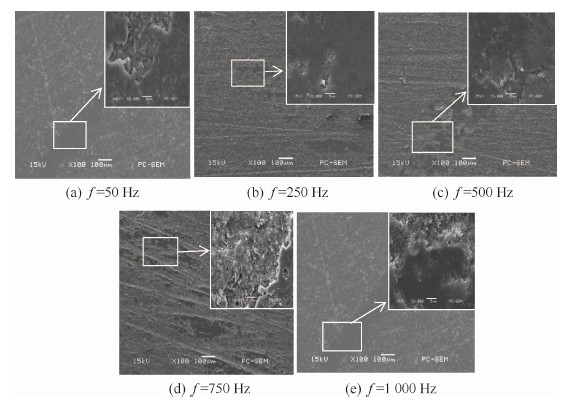

2 结果与分析 2.1 脉冲频率对微弧氧化膜层显微组织的影响图 1为不同脉冲频率下7050铝合金MAO膜层的表面微观形貌,其中d为膜层表面孔径大小。图 2为不同脉冲频率下7050铝合金MAO膜层的截面微观形貌。图 3为不同脉冲频率下7050铝合金处理后MAO膜层的厚度图。表 2为不同脉冲频率下MAO膜层的平均粗糙度。从图 1中可以看出,微弧氧化膜层表面是由许多类似于“火山堆”状的物质堆积而成,这是由于放电通道中反应所生成的气体压力和放电压力被升高,导致部分熔融氧化铝从放电通道“喷射”而出,经电解液的激冷作用,快速凝固堆积,从而形成了凝固的特征形貌[11-14]。图 1(b)孔的数量减少,孔径d减小,在0.25~2.58 μm之间变化,随着脉冲频率的增加,孔的数量增加,孔径d增大,其中图 1(e)孔径最大,孔的数目较多,孔径变化范围较大,在0.24~4.52 μm之间波动。结合图 2和图 3可以发现,当脉冲频率为250 Hz时,膜层厚度达到最大,随着脉冲频率的增加,厚度减少,这是由于此时击穿陶瓷层的单脉冲能量降低,从而不利于膜层的生长,所得的膜层较薄。从表 2中可以发现,当脉冲频率为250 Hz时,表面较为光滑,粗糙度值为1 555.89 nm;随着脉冲频率的增加,粗糙度值增加。

|

| 图 1 不同脉冲频率下MAO膜层的表面微观形貌图 Fig. 1 Surface morphology of MAO coatings at different pulse frequencies |

|

| 图 2 不同脉冲频率下MAO膜层的截面微观形貌图 Fig. 2 Cross-section morphology of MAO coatings at different pulse frequencies |

|

| 图 3 不同脉冲频率下7050铝合金处理后MAO膜层厚度 Fig. 3 Thickness diagram of MAO coatings after treatment of 7050 aluminum alloy at different pulse frequencies |

| 脉冲频率/Hz | 50 | 250 | 500 | 750 | 1 000 |

| 平均粗糙度/nm | 2 147.67 | 1 555.89 | 1 618.84 | 2 396.64 | 2 692.64 |

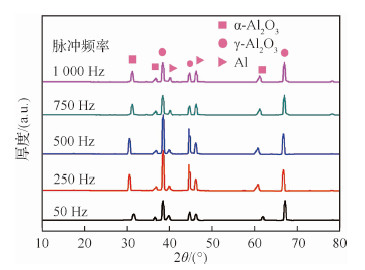

图 4所示为7050铝合金在不同脉冲频率下生成的微弧氧化膜层的XRD谱图。从图中可以看出,氧化膜层主要是由α-Al2O3、γ-Al2O3组成。当脉冲频率为250 Hz时,Al2O3的峰值达到最大,但随着脉冲频率的继续增加,Al2O3的峰值开始减小,对比图 3可知,此时的膜厚较低。

|

| 图 4 不同脉冲频率下7050铝合金MAO膜层XRD谱图 Fig. 4 XRD spectra of 7050 aluminum alloy MAOcoatings at different pulse frequencies |

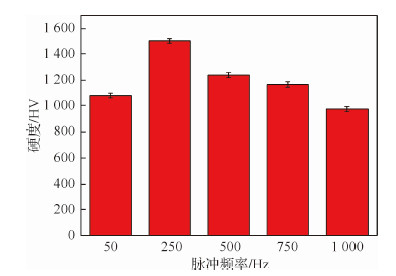

表 3为不同脉冲频率下微弧氧化膜层的平均硬度值。图 5为不同脉冲频率下所制备的微弧氧化膜层的显微硬度值分布。结果表明,当脉冲频率为250 Hz时,平均硬度值最大,为1 501.8 HV,相比于50 Hz时提高了39.4%。随着脉冲频率的升高,平均硬度值开始降低。这是由于,当脉冲频率为250 Hz时,膜层的厚度达到最大,α-Al2O3、γ-Al2O3的含量增加,使得膜层坚硬。而随着脉冲频率的增加,膜层中α-Al2O3、γ-Al2O3的含量下降,从而使得硬度降低。

| 脉冲频率/Hz | 50 | 250 | 500 | 750 | 1 000 |

| 平均硬度/HV | 1 077.3 | 1 501.8 | 1 237.5 | 1 163.6 | 972.5 |

|

| 图 5 不同脉冲频率下MAO膜层显微硬度 Fig. 5 Micro-hardness of MAO coatings at differentpulse frequencies |

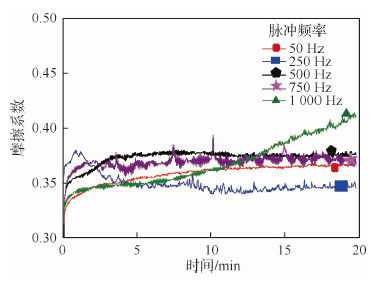

图 6为在不同脉冲频率下生成的MAO膜层的摩擦系数随时间的变化曲线。从图 6中可知,50、500、750 Hz试样的曲线随着摩擦磨损的进行呈现平缓地上升;250 Hz试样的曲线呈现下降趋势,摩擦系数维持在0.35左右;1 000 Hz试样的曲线随着摩擦磨损的进行呈现急剧上升趋势。图 7为不同脉冲频率下生成的MAO膜层的磨痕低倍及高倍微观形貌图。对比图 7(a)发现,图 7(b)和图 7(c)所示的磨痕较浅,随着脉冲频率的增加,磨痕开始加深,且图 7(e)中膜层表面有拖曳的痕迹。且发现,脉冲频率为250 Hz时,MAO膜层的受损程度最轻,但随着脉冲频率的增加,膜层的受损程度随之增加。这是由于,随着脉冲频率的增加,膜层的厚度开始降低,耐摩擦性也随之降低。表 4为摩擦磨损试样前后的质量损失。从表 4中可知,在相同时间内,不同频率条件下生成的MAO膜层磨损量差异明显,按由大到小顺序依次为1 000、750、500、50、250 Hz。结合图 2观察,分析如下:高脉冲频率(500、750、1 000 Hz)的微弧氧化膜层比250 Hz时粗糙,因此在500、750、1 000 Hz时微弧氧化的摩擦系数更高。脉冲频率为50 Hz时膜层较光滑,但膜厚较薄,结构疏松。因此,当用Si3N4陶瓷球滑动时,很容易被打破[15]。所以,250 Hz频率生成的膜层致密,表面较光滑,表现出较好的耐磨性能。

|

| 图 6 不同脉冲频率下MAO膜层摩擦系数随时间的变化曲线 Fig. 6 Variation curves of friction coefficient with timeof MAO coatings at different pulse frequencies |

|

| 图 7 不同脉冲频率下MAO膜层表面磨痕微观形貌图 Fig. 7 Morphology of worn track on surface of MAO coatings at different pulse frequencies |

| 脉冲频率/Hz | 磨损前质量/mg | 磨损后质量/mg | 质量损失/mg |

| 50 | 3 820.8 | 3 820.6 | 0.2 |

| 250 | 3 744.1 | 3 744.0 | 0.1 |

| 500 | 4 008.4 | 4 008.1 | 0.3 |

| 750 | 3 721.7 | 3 721.2 | 0.5 |

| 1 000 | 3 801.7 | 3 800.9 | 0.8 |

为初步分析MAO膜层的耐腐蚀性能,将不同脉冲频率下7050铝合金试样在3.5wt%的NaCl溶液中浸泡腐蚀300 h,图 8为浸泡后表面微观形貌图。图 9为浸泡后的截面微观形貌图。从图 8中可以看出,表面出现较多腐蚀物,这是由于此时NaCl溶液通过疏松层通道侵入膜层内部,大量的疏松层以及少量的致密层溶解到腐蚀液中形成腐蚀产物,且随着浸泡时间的增长,腐蚀产物疏松,一部分堆积在疏松层孔洞的一些腐蚀产物被膜层致密层的腐蚀产物挤出,掉落到腐蚀溶液中,另一部分逐渐堆积到膜层表面。并且从图中可以看出,当脉冲频率为50 Hz时,膜层表面孔洞开阔,且有明显的裂纹出现,结合图 9(a)发现,此时基体有局部腐蚀现象,说明膜层有剥落的迹象,可见耐腐蚀性能较差。当脉冲频率为250 Hz时,经过相同时间的浸泡腐蚀,膜层表面依旧相对致密,如图 8(b)所示。当脉冲频率继续升高时,经过相同时间的浸泡腐蚀,膜层表面孔洞逐渐增大,表面裂纹增加,如图 8(c)、图 8(d)和图 8(e)所示,截面膜厚明显降低,如图 9(c)、图 9(d)和图 9(e)所示,腐蚀严重。说明当脉冲频率为250 Hz时,微弧氧化膜层的耐腐蚀性最佳。

|

| 图 8 不同脉冲频率下MAO膜层在3.5wt% NaCl溶液中浸泡腐蚀300 h的表面微观形貌图 Fig. 8 Surface morphology of MAO coatings immersed in 3.5wt% NaCl solution for 300 h underdifferent pulse frequencies |

|

| 图 9 不同脉冲频率下MAO膜层在3.5wt% NaCl溶液中浸泡腐蚀300 h的截面微观形貌图 Fig. 9 Cross-section morphology of MAO coatings immersed in 3.5wt% NaCl solution for300 h under different pulse frequencies |

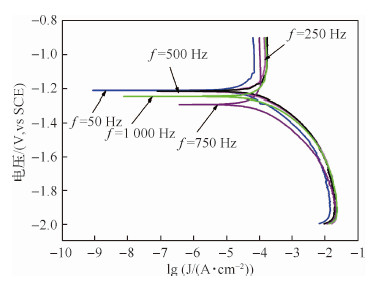

为进一步分析MAO膜层的耐腐蚀性能,对试样进行了电化学测试。图 10为不同脉冲频率下7050铝合金MAO膜层的动电位极化曲线。表 5为试样的腐蚀电位(Ecorr),腐蚀电流密度(icorr)和阳极/阴极Tafel常数(βa,βc)等参数。通过Stern-Geary方程[16]计算获得极化电阻:

| $ R_{\mathrm{p}}=\frac{\beta_{\mathrm{a}} \beta_{\mathrm{c}}}{2.303 i_{\mathrm{corr}}\left(\beta_{\mathrm{a}}+\beta_{\mathrm{c}}\right)} $ | (1) |

|

| 图 10 不同脉冲频率下7050铝合金MAO膜层动电位极化曲线 Fig. 10 Dynamic potential polarization curves of 7050 aluminum alloy MAO coatings at different pulse frequencies |

| 脉冲频率/Hz | Ecorr/V | Icorr/(A·cm-2) | βa/mV | βc/mV | Rp/(Ω·cm-2) |

| 50 | -1.214 | 3.78×10-6 | 1424.30 | 151.10 | 1.57×107 |

| 250 | -1.211 | 3.46×10-6 | 2153.80 | 155.89 | 1.82×107 |

| 500 | -1.218 | 5.88×10-6 | 494.66 | 130.53 | 7.63×106 |

| 750 | -1.312 | 8.46×10-6 | 239.03 | 160.08 | 4.92×106 |

| 1 000 | -1.269 | 9.26×10-6 | 190.08 | 84.82 | 2.75×106 |

Rp、icorr、Ecorr通常用来表示试样的耐腐蚀性能。Ecorr以及Rp越高说明越难腐蚀,icorr越低说明腐蚀速率越慢,即耐腐蚀性越好[17]。可以看出,当脉冲频率为250 Hz时,腐蚀电位最高,腐蚀电流最低。当脉冲频率升高,腐蚀电位较250 Hz时低,而腐蚀电流较250 Hz时高,耐腐蚀性降低。这归因于上述微弧氧化膜层的形貌和粗糙度。腐蚀电流密度是评价涂层防腐性能的重要参数。在较高脉冲频率(500、750、1 000 Hz)或较低脉冲频率(50 Hz)下制备的微弧氧化膜层比250 Hz时薄得多,膜层中有较大的孔洞,贯穿整个膜层的裂纹,使腐蚀电解质更容易通过并到达基体。当脉冲频率为250 Hz时膜层也有孔洞和裂纹,但孔尺寸较小,且裂纹不能通过膜层,从而有效地防止了电解质的腐蚀。因此,当脉冲频率为250 Hz时,MAO膜层的耐腐蚀性最好。

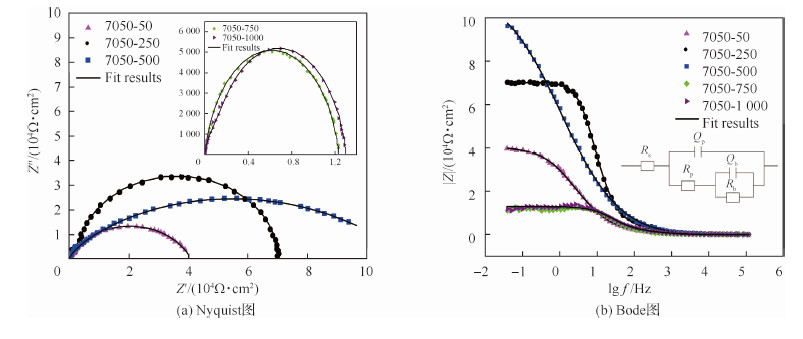

2.5.3 阻抗谱分析为进一步评价MAO膜层的耐蚀性,对不同频率下的铝合金试样进行交流阻抗谱(EIS)测试。采用电化学阻抗谱研究膜层的防腐性能有两个目的:通过阻抗谱拟合得到等效电路,进而得到腐蚀降解过程;通过阻抗谱分析得到等效电路图中相应参数的数值,以此评价电化学腐蚀的性能[18]。

图 11所示为试样在不同脉冲频率下的Nyquist图(图 11(a))及Bode图(图 11(b))。图 11(a)中,中高频电容回路的出现是因为发生了电荷转移过程[19],当电容回路的半径较大时,耐腐蚀性较高[20]。因此,可以根据电容回路的半径大小判断出脉冲频率为250 Hz时试样拥有较好的耐腐蚀性。从图 11(b)可知,当脉冲频率过低时,铝合金的模值约为4×104 Ω·cm2,当脉冲频率过高时,铝合金的模值约为1.2×104 Ω·cm2,因此,选择中频会有较好的耐腐蚀性。

|

| 图 11 在不同脉冲频率下7050铝合金MAO膜层实验EIS图和拟合结果 Fig. 11 EIS diagram and fitting results of 7050 aluminum alloy MAO coatings experimentat different pulse frequencies |

根据电化学交流阻抗测试结果,建立不同脉冲频率下MAO膜层的等效电路图,如图 11(b)中所示,相应的等效电路图参数见表 6。用恒相元件Q代替电容器CPE来补偿不均匀性从而获得最大程度的拟合。n1、n2分别为Qp和Qb的指数,当n=1时,CPE为理想电容器。表中Rs代表测试的NaCl溶液的电阻,Rp代表膜层外部多孔电阻,并且Rp和相位角元件Qp是平行的,Rb表示膜层内部致密层的电阻,Rb和相位角元件Qb是平行的[21-22]。根据研究可知,外部疏松层对膜层的耐腐蚀性能贡献不大,决定膜层的耐腐蚀性能的是其与基体紧密相连的内部致密层。高的Rb数值表明该膜层具有较佳的耐腐蚀性。从表 6中可以看出,当脉冲频率为250 Hz时,膜层电容最低为4.16×10-6 F·cm-2,并以相对较大的外部多孔层电阻(3.89×103 Ω·cm2)以及较大的内部致密层电阻(7.57×104 Ω·cm2)表现出最佳的耐蚀性能。膜层厚度、显微组织等因素综合决定了微弧氧化膜层的耐腐蚀性。如XRD分析,当电流密度为250 Hz时,α-Al2O3、γ-Al2O3的峰值达到最大,此时的膜层厚度最大,且膜层的表面孔径变化范围最小,膜层最为致密,耐腐蚀性达到最佳。因此,脉冲频率为250 Hz是最为合适的工艺参数。

| 脉冲频率/Hz | Rs/(Ω·cm2) | Qp/(F·cm-2) | n1 | Rp/(Ω·cm2) | Qb/(F·cm-2) | n2 | Rb/(Ω·cm2) |

| 50 | 3.63 | 1.89×10-7 | 0.92 | 2.12×102 | 3.80×10-6 | 0.72 | 4.07×104 |

| 250 | 1.17 | 3.34×10-7 | 0.87 | 3.89×103 | 4.16×10-6 | 0.69 | 7.57×104 |

| 500 | 3.32 | 1.18×10-7 | 0.95 | 2.36×103 | 3.97×10-6 | 0.49 | 1.15×104 |

| 750 | 3.87 | 1.46×10-6 | 0.85 | 1.25×103 | 3.68×10-5 | 0.91 | 2.79×103 |

| 1 000 | 0.85 | 8.66×10-7 | 0.85 | 3.76×103 | 4.41×10-7 | 0.99 | 8.27×103 |

1) 7050高强铝合金MAO陶瓷膜层表面呈多孔状,且频率越高,表面越粗糙,膜层越薄。当脉冲频率为250 Hz时,表面最为光滑,膜层最厚。

2) 摩擦磨损试验表明,当脉冲频率逐渐升高时,摩擦系数呈现先下降后升高的趋势,当脉冲频率为250 Hz时,摩擦系数达到最低值,质量损失最低,此时耐磨性最好。

3) 显微硬度测试表明,当脉冲频率逐渐升高时,微弧氧化膜层的硬度值呈现先上升后下降的趋势,当脉冲频率为250 Hz时,显微硬度值达到最高。

4) 浸泡试验以及电化学试验表明,脉冲频率对MAO陶瓷膜层的耐蚀性有着显著的影响;当脉冲频率为250 Hz时,膜层的受损程度最低,且自腐蚀电位最高,自腐蚀电流最低,耐腐蚀性能最佳。

| [1] | ZHANG J H, LIU P Y. Effect of heat treatment on stress corrosion behavior of 7050 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31(7): 109-113. |

| [2] |

郝建民, 魏小旖, 陈永楠, 等. 1060铝合金微弧氧化黑色陶瓷膜显色特性及着色处理[J]. 表面技术, 2014, 43(1): 44-49. HAO J M, WEI X Y, CHEN Y N, et al. Color characteristic and formation mechanism of black ceramic coating by micro-arc oxidation on 1060 aluminum alloy[J]. Surface Technology, 2014, 43(1): 44-49. (in Chinese) |

| Cited By in Cnki (9) | Click to display the text | |

| [3] | HO Y H, VORA H D, DAHOTRE N B. Laser surface modification of AZ31B Mg alloy for bio-wettability[J]. Journal of Biomaterials Applications, 2015, 29(7): 915-928. |

| Click to display the text | |

| [4] | SONG J Y, YU J. Residual stress measurements in electroless plated Ni-P films[J]. Thin Solid Films, 2002, 415: 167-172. |

| Click to display the text | |

| [5] | SILVA G, RIVOLTA B, GEROSA R, et al. Study of the SCC behavior of 7075 aluminum alloy after one-step aging at 163℃[J]. Journal of Materials Engineering and Performance, 2013, 22: 210-214. |

| Click to display the text | |

| [6] | HENRY HOLOROYD N J, SCAMANS G M. Stress corrosion cracking in Al-Zn-Mg-Cu aluminum alloys in saline environment[J]. Metallurgical and Materials Transactions A, 2013, 44(3): 1230-1253. |

| Click to display the text | |

| [7] | ZHANG D H, KONG D J. Microstructures and immersion corrosion behavior of laser thermal sprayed amorphous Al-Ni coatings in 3.5% NaCl solution[J]. Journal of Alloys and Compounds, 2018, 735(4): 1-12. |

| Click to display the text | |

| [8] | ZOU B, LU G H, ZHANG G L, et al. Effect of current frequency on properties of coating formed by micro-arc oxidation on AZ91D magnesium alloy[J]. Transaction of Nonferrous Metals Society of China, 2015, 25(5): 1500-1505. |

| Click to display the text | |

| [9] | SONG X H, LU J H, YIN X J, et al. The effect of pulse frequency on the electrochemical properties of micro arc oxidation coatings formed on magnesium alloy[J]. Journal of Magnesium and Alloys, 2013, 1(4): 318-322. |

| Click to display the text | |

| [10] |

杨悦, 刘耀辉. 电流频率对铝合金表面复合微弧氧化膜层微观结构和耐磨性能的影响[J]. 吉林大学学报(工学版), 2010, 40(增刊): 233-238. YANG Y, LIU Y H. Effects of current frequency on microstructure and wear resistance of composite coatings produced by micro-arc oxidation on aluminum alloy[J]. Journal of Jilin University (Engineering and Technology Edition), 2010, 40(Suppl.): 233-238. (in Chinese) |

| [11] |

吴德凤, 雷源源, 张晓燕, 等. 纳米SiO2添加剂对铸造铝铜合金微弧氧化陶瓷层耐磨性的影响[J]. 表面技术, 2013, 42(5): 42-44. WU D F, LEI Y Y, ZHANG X Y, et al. Effect of nano-SiO2 additive on the microstructure and wear resistance of micro-arc oxidation ceramic coating on casting aluminum alloy[J]. Surface Technology, 2013, 42(5): 42-44. (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [12] |

庄俊杰, 张晓燕, 孙斌, 等. 微弧氧化对7050铝合金腐蚀行为的影响[J]. 工程科学学报, 2017, 282(10): 1532-1539. ZHUANG J J, ZHANG X Y, SUN B, et al. Micro-arc oxidation coatings and corrosion behavior of 7050 aluminum alloy[J]. Chinese Journal of Engineering, 2017, 282(10): 1532-1539. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [13] |

罗胜联, 周海晖, 陈金华, 等. ZL系列铸铝合金的微弧氧化[J]. 中国有色金属学报, 2002, 12(3): 491-495. LUO S L, ZHOU H H, CHEN J H, et al. Micro-arc oxidation of ZL cast aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 491-495. (in Chinese) |

| Cited By in Cnki (66) | Click to display the text | |

| [14] |

赵坚, 宋仁国, 李红霞, 等. Na2SiO3浓度对6063铝合金微弧氧化层组织与性能影响[J]. 材料热处理学报, 2010, 31(1): 146-149. ZHAO J, SONG R G, LI H X, et al. Effect of Na2SiO3 concentration on structure and performance of ceramic coatings prepared by micro-arc oxidation on 6063 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31(1): 146-149. (in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [15] |

阳超林, 鲁亮, 曲尧, 等. LD10铝合金微弧氧化膜的生长及腐蚀性能[J]. 中国表面工程, 2015, 28(2): 70-77. YANG C L, LU L, QU Y, et al. Fabrication and corrosion behaviors of micro-arc oxidation coating on LD10 aluminum alloy[J]. Chinese Surface Engineering, 2015, 28(2): 70-77. (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [16] |

蒋百灵, 白力静, 蒋永锋. 铝合金微弧氧化陶瓷层的结构与性能的研究[J]. 中国机械工程, 2001, 12(3): 331-333. JIANG B L, BAI L J, JIANG Y F. Study on microstructures and properties of aluminum alloy micro-arc oxidation coating[J]. China Mechanical Engineering, 2001, 12(3): 331-333. (in Chinese) |

| Cited By in Cnki (52) | Click to display the text | |

| [17] |

张腾, 何宇廷, 高潮, 等. 2A12-T4铝合金长期大气腐蚀损伤规律[J]. 航空学报, 2015, 36(2): 661-671. ZHANG T, HE Y T, GAO C, et al. Damage rule of 2A12-T4 aluminum alloy with long-term atmospheric corrosion[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(2): 661-671. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [18] |

祁星, 宋仁国, 祁文娟, 等. PH值对7050铝合金膜致应力和应力腐蚀敏感性的影响[J]. 材料工程, 2016, 44(5): 86-92. QI X, SONG R G, QI W J, et al. Influence of PH values on passive film-induced stress and susceptibility to stress corrosion cracking in 7050 aluminum alloy[J]. Journal of Materials Engineering, 2016, 44(5): 86-92. (in Chinese) |

| Cited By in Cnki (1) | Click to display the text | |

| [19] |

刘轩, 刘慧丛, 李卫平, 等. 7075铝合金在不同温度盐水环境中的腐蚀疲劳行为[J]. 航空学报, 2014, 35(10): 2850-2856. LIU X, LIU H C, LI W P, et al. Corrosion fatigue behavior of 7075 aluminum alloy in saline water environment at different temperature[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2850-2856. (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [20] | TAN L, GONG M, ZHENG F, et al. Study on compression behavior of porous magnesium used as bone tissue engineering scaffolds[J]. Biomedical Materials, 2009(4): 15016-15023. |

| Click to display the text | |

| [21] | XIANG N, SONG R G, WANG C, et al. Formation of corrosion resistant plasma electrolytic oxidation coatings on aluminum alloy with addition of sodium tungstate species[J]. Corrosion Engineering, Science and Technology, 2016, 51(2): 146-154. |

| Click to display the text | |

| [22] | MA H, LI D, LIU C, et al. An investigation of (NaPO3)6 effects and mechanisms during micro-arc oxidation of AZ31 magnesium alloy[J]. Surface and Coatings Technology, 2015, 266: 151-159. |

| Click to display the text |